Содержание

Автоматические установки для давления воды в многоквартирном доме и здании

Сортировать:

По умолчаниюПо имени (A — Я)По имени (Я — A)По цене (возрастанию)По цене (убыванию)По рейтингу (убыванию)По рейтингу (возрастанию)По модели (A — Я)По модели (Я — A)

Показывать:

16255075100

Испанская компактная самовсасывающая установка насосной станции Aspri 35 3M 07 для автоматического в. .

.

В наличии

45 187.00 р.

Испанская компактная самовсасывающая установка насосной станции Aspri 35 4M 07 для автоматического в..

В наличии

47 888. 00 р.

00 р.

Испанская компактная самовсасывающая установка насосной станции Aspri 35 5M 07 для автоматического в..

В наличии

50 078.00 р.

Бустерная автоматическая установка для повышения давления с частотным регулированием CKE1 M . .

.

Предзаказ

117 238.00 р.

Бустерная автоматическая установка для повышения давления с частотным регулированием CKE1 M ..

Предзаказ

121 910. 00 р.

00 р.

Бустерная автоматическая установка для повышения давления с частотным регулированием CKE2 M ..

Снят с производства

0.00 р.

Бустерная автоматическая установка для повышения давления с частотным регулированием CKE2 T . .

.

Снят с производства

0.00 р.

Бустерная автоматическая установка для повышения давления с частотным регулированием CKE2 T ..

Предзаказ

285 722. 00 р.

00 р.

Бустерная автоматическая установка для повышения давления с частотным регулированием CKE2 T ..

Снят с производства

0.00 р.

Бустерная автоматическая установка для повышения давления с частотным регулированием CKE2 T . .

.

Предзаказ

296 307.00 р.

Показано с 1 по 10 из 10 (всего 1 страниц)

Насосная станция для повышения давления воды в системе водоснабжения

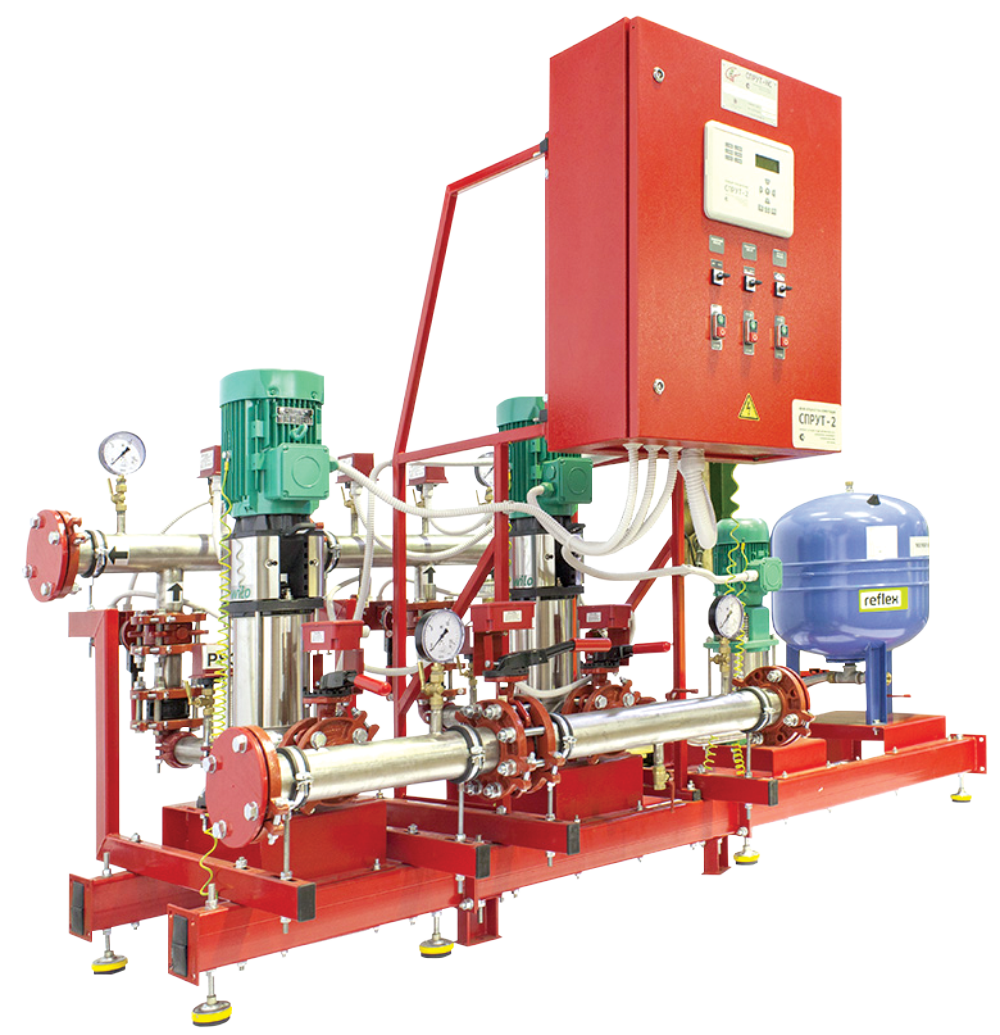

Насосные автоматические установки водоснабжения и пожаротушения

Насосные автоматические установки (бустеры) — это готовые к использованию станции водоснабжения с наличием в установке от одного до четырех насосов с пультом (пультами) управления.

По техническим данным и характеристикам бывают каскадные установки и с частотным регулированием плавного пуска. Такой вид насосных станций как бустерные, используются довольно широко. Это могут быть как жилые дома, так и здания самого разного назначения (гостиничные комплексы, предприятия общественного питания, различные промышленные объекты, и даже системы пожаротушения). Их применение не ограниченно, а особенности конструкции позволяют сохранять необходимые показатели давления в системе водоснабжения и значительно экономить электроэнергию.

Промышленная насосная установка или станция водоснабжения и пожаротушения позволяет постоянно подавать давление воды в гостиницу, пансионат, отель, многоквартирный жилой дом или промышленное здание.

Автоматическая насосная установка DAB ACTIVE J 82 M (чугун) DAB 102690010 26689.00р.

Компактная насосная станция DAB ACTIVE станет отличной альтернативой классической насосной станции с громоздким накопительным баком.

В комплектацию станции входит насос серии JET и электронный блок ACTIVE, который управляет насосом в автоматическом режиме. Блок ACTIVE надежно защищает насосную установку от «сухого» хода. При появлении признаков «сухого» хода, установка незамедлительно отключается, а потом периодически пытается включиться. Также устройство ограничивает число запусков насоса при появлении протечек и исключает гидроудары. Основным преимуществом данной станции является небольшой вес и компактные размеры.

Жидкость, перекачиваемая насосной станцией, должна быть чистой, без твердых частиц и длинноволокнистых включений, не вязкая, химически нейтральная, по своим свойствам похожая на воду. Температура перекачиваемой жидкости должна быть в пределах от 0°С до +35°С (для санитарных вод). Для других видов использования диапазон температур составляет от 0°С до +40°С.

avtomaticheskaya nasosnaya ustanovka dab active j 82 m chugun,

dab,

avtomaticheskie vodopodemnye ustanovki nasosnye stancii

Написать отзыв

Нет отзывов о данном товаре.

Установки автоматические насосные для систем водяного пожаротушения АНПУ ПНК

Появление автоматических насосных станций заметно облегчило жизнь владельцев загородной недвижимости, которые силу ряда обстоятельств вынуждены были заниматься устройством автономного обеспечения водой своего жилья.

Благодаря таким устройствам, стало возможным создать комфортные условия для проживания в любом, даже самом отдаленном от благ цивилизации, районах.

Конструктивные особенности автоматических водяных насосов

В состав такой станции входит несколько основных элементов, совокупная работа которых обеспечивает подачу воды к точкам потребления в доме в автоматическом режиме. Их применение актуально в тех случаях, когда по объективным причинам, водоснабжение дома невозможно обеспечить путем подключения к центральным коммуникациям.

В некоторых случаях, не желая зависеть от поставщиков воды, собственники коттеджей, другой загородной недвижимости, переходят на автономное водоснабжение, используя для этого скважины, к которым подключают автоматические насосные станции.

Принцип работы

Все элементы и механизмы автоматических насосных станций можно купить по отдельности и собрать ее самостоятельно. Но в подавляющем большинстве, приобретается уже готовую к работе станцию, которую остается только подключить к источнику воды.

Главным элементом является насос, который качает воду из колодца или скважины. Вода поступает в гидроаккумулятор, который в зависимости от модели имеет разный объем. В гидроаккумуляторе есть мембрана, с помощью которой поддерживается необходимое давление в водопроводной системе.

За бесперебойную работу станции отвечает автоматика. Насос начинает работать и подавать воду сразу после того, как где-то в доме открывается кран и начинается потребление воды. Сегодня такие насосные станции устанавливают не только в системах автономного водоснабжения, но и в тех случаях, где часто случаются перебои с подачей воды по центральной водопроводной магистрали.

Если подача воды прекращается по каким-либо причинам, вода будет подаваться в дом, полка она есть в мембране гидроаккумулятора.

Автоматическая насосная установка Scala2 – Купи24 +7 (812) 648-24-14

Область применения:

- Водоснабжение из скважин, колодцев и резервуаров для сбора дождевой воды.

- Повышение давления в водопроводной сети.

- В частных домах

- На дачах и летних домах

- На фермах

- На огородах и в больших домах

ПРЕИМУЩЕСТВА:

► Поддержание постоянного давления воды в системе при переменном расходе нескольких точек системы водоснабжения (до 8 точек водоразбора).

►Комплектная установка водоснабжения.

► Установка SCALA2 включает в себя: насос, электродвигатель со встроенным преобразователем частоты, мембранный напорный бак 0,65 л, датчик давления, блок управления, индикация ошибок работы установки на панели управления, обратный клапан и кабель со штекером.

► Функция самовсасывания:

Благодаря встроенному эжектору насос поднимает воду с глубины до 8 метров.

► Компактная конструкция.

► Высокая надежность. Корпус насоса изготовлен из алюминия и износостойкого композита, рабочие детали, соприкасающиеся с перекачиваемой средой, выполнены из нержавеющей стали.

Корпус насоса изготовлен из алюминия и износостойкого композита, рабочие детали, соприкасающиеся с перекачиваемой средой, выполнены из нержавеющей стали.

► Простая установка.

Установка SCALA2 готова к работе сразу же после монтажа в систему и подключения к сети

электропитания.

► Защита от “сухого” хода.

► Защита от цикличности.

► Возможен монтаж на открытом воздухе.

Класс изоляции X4D позволяет монтировать установку на открытом воздухе при температуре

окружающей среды выше 0 °С.

► Бесшумная работа.

Уровень шума ниже 47 дБ(А) – при монтаже установки на платформе с виброопорами.

Страна-изготовитель: Сербия

Гарантия 2 года.

Максимальное давление в гидросистеме 10 бар

Максимальное давление на входе 6 бар

Максимальная высота всасывания 8 м

Температура перекачиваемой жидкости от 0 °С до 45 °С

Максимальная температура окружающей среды от 0 °С до 55 °С

Класс изоляции X4D

Вес 10 кг

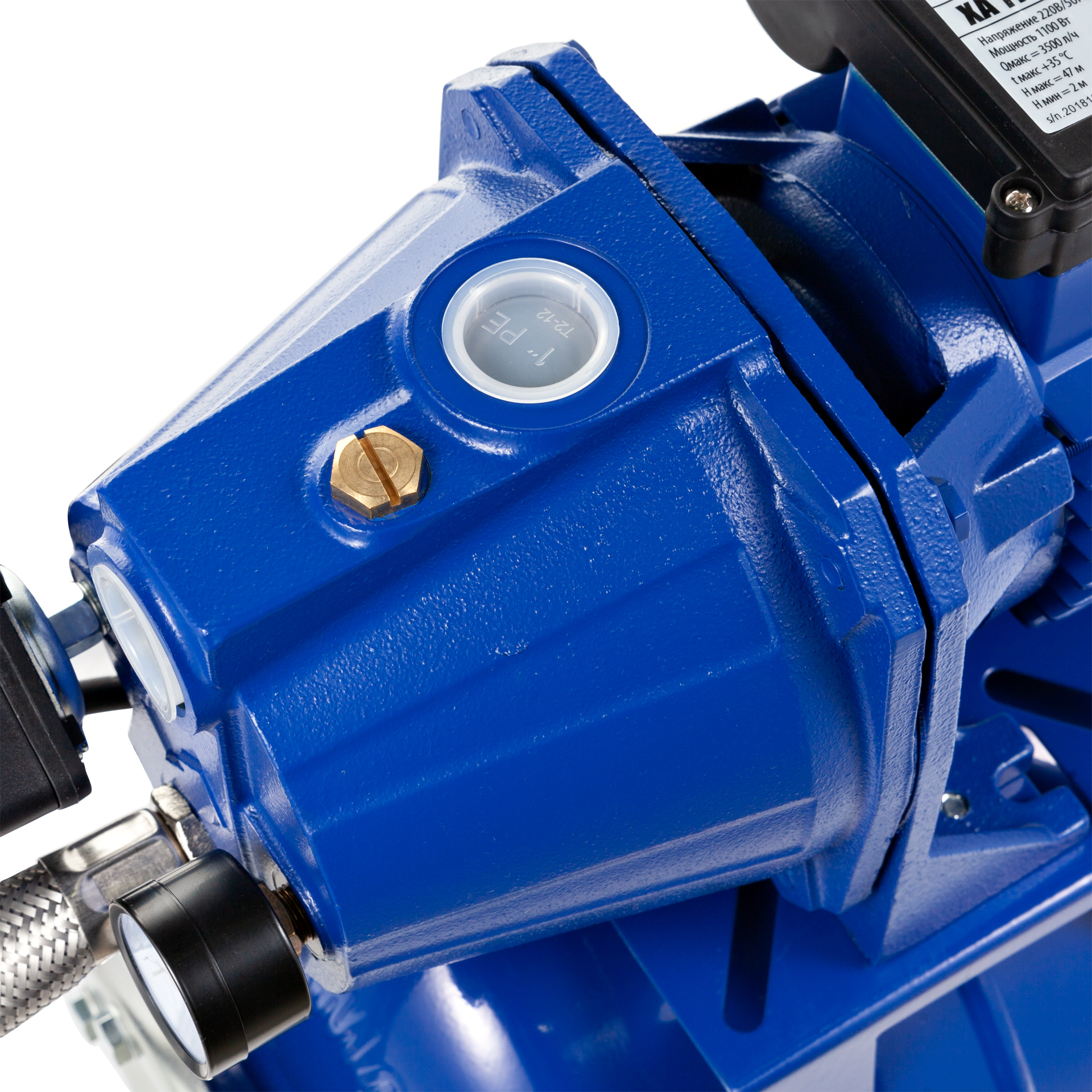

Самовсасывающая насосная установка с внешним эжектором Grundfos JPD 4-47 PT-V

Номер модели

99074042

Материал корпуса

Чугун

Тип изделия

Самовсасывающий

Максимальный расход, м3/ч

3,6

Максимальный напор, м

47

Степень(класс) защиты

IP 44

Номинальное напряжение, В

230

Установка насоса

Горизонтальная

Вид насоса

Поверхностный

Диаметр насоса, мм

32,7

Номинальный потребляемый ток, А

4,22

Рабочее колесо

Композит

Страна производства

Китай

Опция послепродажной поддержки «Сервис 24»

да

Гарантийный период, мес

24

Назначение (деление условное)

Промышленный

Наличие поплавка

да

Dab Booster Silent 4 M Насосная станция автоматическая

Преимущества

- Компактный

- Возможность выбора места установки

- Простота установки

- Оснащен гидроаккумулятором

- Стабильный напор

- Долговечный

- Подъем воды до 8 метров

- Гарантия производителя

Описание товара

Насосная станция DAB Booster Silent 4 M

Насосная станция DAB BOOSTERSILENT 4 M предназначена для снабжения водой частного дома или небольшой фермы. Эти насосные станции повышения давления изготовлены из материалов, стойких

Эти насосные станции повышения давления изготовлены из материалов, стойких

к коррозии и извести, что дает возможность использовать их для перекачки жесткой воды. Оборудование является отличным выбором при организации полива на участках, где единственным источником

влаги являются артезианские или абиссинские скважины. Интегрированная защита от сухого хода предотвратит поломку насоса при отсутствии жидкости в заборном патрубке.

Корпус станции и рабочее колесо двигателя выполнены из высокопрочного технополимера. Конструкция двигателей предусматривает наличие встроенных датчиков давления и потока. Насос имеет встроенную

защиту от «сухого хода» и перегрузки.

Насосная станция предназначена для работы с чистой жидкостью, без твердых частиц и минеральных масел, химически нейтральной, по своим свойствам подобная воде. Температура жидкости должна быть

от 0°С до +35°С (для санитарных вод). Для других видов использования диапазон температур составляет от 0°С до +40°С.

DAB Booster Silent обладает низким уровнем шума (не превышает 67 дБ) и подходит как для установки непосредственно на водозаборе, так и внутри дома. Несмотря на то, что эта насосная

станция без бака аккумулятора, она защищает питаемую сеть от гидроударов, благодаря наличию двухлитровой демпферной емкости высокого давления. Следует иметь в виду, что оборудование можно

применять не только для перекачки воды, используемой в технических целях таких как полив, мойка автомобилей, сантехнические нужды, но и для перекачивания питьевой воды.

Гарантия

Гарантийный срок на насосную станцию DAB — 2 года .

Насосные установки пожаротушения | Насосные станции ANTARUS от производителя

Технические данные

- Температура перекачиваемой жидкости: 0-70°С.

- Температура окружающей среды: 0-40°С.

- Максимальное давление в системе: 16 бар.

- Сумма давления на всасывающей стороне и напора насоса не должна превышать максимального давления в системе.

- По запросу возможно изготовление установок, рассчитанных на большее максимальное давление в системе.

- Давление на всасывающей линии должно обеспечивать отсутствие кавитации в установке.

- Характеристики электропитания: 3 х 380 В, 50 Гц.

Комплектность изделия

| № | Наименование | Количество |

|---|---|---|

| 1 | Насос многоступенчатый | 2 |

| 2 | Щит управления | 1 |

| 3 | Рама | 1 |

| 4 | Всасывающий коллектор | 1 |

| 5 | Напорный коллектор | 1 |

| 6 | Запорная арматура | 6 |

| 7 | Обратный клапан | 2 |

| 8 | Сигнализатор давление | 4 |

| 9 | Манометр | 4 |

| 10 | Жокей-насос (опция) | 1 |

Основные функции шкафа управления пожарными насосами

- Автоматический и ручной режим работы.

- Автоматическое включение насосов при поступлении сигнала «Пожар».

- Автоматическое подключение резервного насоса при отказе основного.

- Автоматический запуск станции после аварийных ситуаций, при восстановлении питающего напряжения.

- Автоматическое управление насосом подпитки и индикация его состояния.

- Автоматическое включение электропривода запорной арматуры со световой индикацией «задвижка открыта» и «задвижка неисправна».

- Индикация рабочего и аварийного состояния всех исполнительных устройств.

- Световая сигнализация «Пожар».

- Сигнализация неисправности работы насосов и сигнальных цепей.

- Защита двигателя от короткого замыкания.

- Защиты насоса от зарастания (заиливания) посредством пробного пуска в течение 2-5 секунд каждые пять суток простоя.

- Возможность подключения станции к системе автоматизации и сбора данных через интерфейс RS-485.

- Автоматический ввод резерва по электропитанию.

- Диспетчеризация аварийных и рабочих параметров через физические сигналы по требованию заказчика.

Oil Pump Jack Производитель автоматических сбалансированных насосных агрегатов в Китае

Автоматические сбалансированные насосные агрегаты

специально разработаны для устранения дефектов, присущих балочным насосам.

Он имеет преимущества автоматической регулировки хода и времени хода.

Для решения этой производственной проблемы Sanjack Petro спроектировал и разработал автоматическую балансировочную насосную установку балочного типа.

Этот тип насосной установки изменит процесс регулировки баланса насосной установки с первоначального ручного типа на механическую автоматическую регулировку с помощью электромеханической системы управления, которая может полностью удовлетворить требованиям скорости балансировки насосной установки, сэкономив много затраты на рабочую силу и повышение безопасности эксплуатации.

Система может работать в полностью автоматическом режиме.

com/embed/p2wZ_8vrQDU?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Уравновешивающий момент насосного агрегата этого типа в основном создается уравновешивающим блоком кривошипа, который является основным уравновешивающим устройством.

Балансир в хвостовой части балки является вспомогательным устройством балансировки.

Автоматическая регулировка баланса насосного агрегата осуществляется через автоматическую регулировку положения балансирного блока на балансирах.

Автоматическая уравновешивающая насосная установка вычисляет в реальном времени балансировочную скорость насосной установки через систему управления для определения электрических параметров и значений нагрузки при ходе вверх и вниз двигателя насосной установки и определяет направление движения. приводной двигатель в соответствии с требованиями диапазона установленной скорости балансировки.

Двигатель приводит во вращение муфту и ходовой винт.

За счет винтовой передачи гайки вращение двигателя преобразуется в возвратно-поступательное движение противовеса.

Отрегулируйте балансирующий момент, отрегулировав длину рычага балансира, и, наконец, доведите балансировку насосного агрегата до установленного диапазона.

Эффект от применения

1. Эффект энергосбережения впечатляет. Если взять в качестве примера испытательную машину CYJY12-4.2-73HF, когда нагрузка составляет 90 кН, если нет задней балансирной балки, теоретический коэффициент балансировки составляет 86,2%.

После установки системы автоматической настройки весов, показатель баланса может достигать 94. 2% ~ 98,4%.

2% ~ 98,4%.

Фактическое измерение площадки, с нагрузкой 60 кН и 4,5 ходами, потребление энергии насосной установкой было снижено с 142 градусов до 128 градусов в день, а коэффициент энергосбережения составил 9,8%.

2. Интеллектуальная система управления обеспечивает точное и эффективное управление.

Он может запускать и останавливать насосную установку на месте и дистанционно с преобразованием частоты и частоты сети.

Он имеет функцию защиты двигателя и может автоматически собирать, анализировать и обрабатывать рабочие данные, вычислять и отображать график мощности и график мощности.Возможна удаленная передача данных анализа.

3. Балансировочная автоматическая насосная установка балочного типа позволяет снизить трудоемкость оператора, избежать работы персонала на высоте и повысить безопасность эксплуатации оборудования.

Регулируемый вакуум

Различные методы контроля вакуума в зависимости от области применения сравниваются ниже с точки зрения их ценности для пользователей. Наиболее важными критериями являются время процесса, степень извлечения растворителя и простота использования и обращения.Современные химические мембранные насосные агрегаты с регулируемой частотой вращения и полностью автоматическим управлением, такие как системы Vario, обеспечивают оптимальную эффективность.

Наиболее важными критериями являются время процесса, степень извлечения растворителя и простота использования и обращения.Современные химические мембранные насосные агрегаты с регулируемой частотой вращения и полностью автоматическим управлением, такие как системы Vario, обеспечивают оптимальную эффективность.

Доктор Юрген Диршерл

Многие процессы выигрывают от работы в условиях контролируемого вакуума. Лучший пример — роторный испаритель. Применяя подходящее низкое давление, максимально приближенное к температуре кипения испаряемого растворителя, отгонку можно проводить при низких температурах. Если приложенное давление слишком высокое, испарение длится излишне долго.Если он слишком низкий, растворители имеют тенденцию вспениваться, что мешает эксперименту. Техника, используемая для управления технологическим вакуумом, имеет решающее значение для производительности как с коммерческой, так и с экологической точки зрения.

Ручное управление

В последние годы многие водоструйные насосы и пластинчато-роторные насосы с масляным уплотнением были заменены современными и более совершенными химическими мембранными насосами. Однако для контроля уровня вакуума все еще используются многочисленные ручные системы. Ранние системы использовали клапаны впуска воздуха, чтобы использовать часть скорости откачки — недостаток с точки зрения извлечения растворителя и шума при работе.Линейные трубные зажимы для управления потоком насоса — лучшее решение. В более совершенных системах используются клапаны из ПТФЭ, установленные непосредственно на насосной установке. Однако не следует забывать, что этот тип клапана регулирует только скорость откачки путем дросселирования, а не уровень вакуума. Хотя опытные пользователи могут добиться хороших результатов с системами с ручным управлением, у большинства из них нет времени на регулярное регулирование оптимального уровня вакуума — задача, которая может легко занять несколько часов, в зависимости от области применения.Само испарение вызывает непрерывное изменение температуры и состава растворителя. В результате точка кипения смещается, и пользователь должен регулировать клапан, чтобы поддерживать процесс.

Однако для контроля уровня вакуума все еще используются многочисленные ручные системы. Ранние системы использовали клапаны впуска воздуха, чтобы использовать часть скорости откачки — недостаток с точки зрения извлечения растворителя и шума при работе.Линейные трубные зажимы для управления потоком насоса — лучшее решение. В более совершенных системах используются клапаны из ПТФЭ, установленные непосредственно на насосной установке. Однако не следует забывать, что этот тип клапана регулирует только скорость откачки путем дросселирования, а не уровень вакуума. Хотя опытные пользователи могут добиться хороших результатов с системами с ручным управлением, у большинства из них нет времени на регулярное регулирование оптимального уровня вакуума — задача, которая может легко занять несколько часов, в зависимости от области применения.Само испарение вызывает непрерывное изменение температуры и состава растворителя. В результате точка кипения смещается, и пользователь должен регулировать клапан, чтобы поддерживать процесс.

Автоматика

Автоматические регуляторы вакуума поддерживают постоянный уровень вакуума. Один из распространенных методов — регулировать давление с помощью электромагнитного двухпозиционного клапана (открыть-закрыть). Высококачественные системы такого типа предлагают настоящий контроль вакуума и позволяют выполнять большое количество процессов в разумные сроки, но при этом требуют лишь минимального вмешательства пользователя.Насос работает на полной скорости, и контроллер измеряет давление в камере. Как только давление падает ниже заданного уровня, клапан между насосом и камерой закрывается. Клапан снова открывается, когда давление поднимается выше этого заданного уровня плюс гистерезис (необходимый для предотвращения мерцания клапана).

Несмотря на хорошие рабочие характеристики, давление варьируется между верхней и нижней уставками. Поскольку система часто работает при давлении, значительно превышающем оптимальное (точка кипения), время процесса относительно велико. В периоды с открытым клапаном к поверхности жидкости применяется полная скорость откачки, и капли жидкости могут всасываться в насос. С другой стороны, в периоды с закрытым клапаном испарение более или менее полностью прекращается. Простые недорогие контроллеры имеют тенденцию занижать или перескакивать, что очень затрудняет управление процессом. Специалисты без вакуума часто не могут справиться с подобными проблемами. Пользователь должен знать подходящие значения для заданного значения вакуума и гистерезиса. Однако эти значения различаются для каждого растворителя и температуры ванны.Как только начинается испарение, температура растворителя падает из-за охлаждения испарением. В дальнейшем это в основном определяется теплопередачей от ванны. Если мощность нагрева недостаточна, температура снижается. Некоторые контроллеры позволяют программировать линейное давление. Однако это еще больше увеличивает количество свободных параметров. Эти системы не могут автоматически определять и отслеживать точки кипения.

В периоды с открытым клапаном к поверхности жидкости применяется полная скорость откачки, и капли жидкости могут всасываться в насос. С другой стороны, в периоды с закрытым клапаном испарение более или менее полностью прекращается. Простые недорогие контроллеры имеют тенденцию занижать или перескакивать, что очень затрудняет управление процессом. Специалисты без вакуума часто не могут справиться с подобными проблемами. Пользователь должен знать подходящие значения для заданного значения вакуума и гистерезиса. Однако эти значения различаются для каждого растворителя и температуры ванны.Как только начинается испарение, температура растворителя падает из-за охлаждения испарением. В дальнейшем это в основном определяется теплопередачей от ванны. Если мощность нагрева недостаточна, температура снижается. Некоторые контроллеры позволяют программировать линейное давление. Однако это еще больше увеличивает количество свободных параметров. Эти системы не могут автоматически определять и отслеживать точки кипения.

Постоянный контроль уровня вакуума

Решением этой общей проблемы является постоянный контроль уровня вакуума с помощью двигателя с регулируемой скоростью для привода химического диафрагменного насоса.Несмотря на кажущуюся простоту, удобное и экономичное регулирование скорости от> 2000 об / мин почти до полной остановки представляет собой серьезную техническую задачу. Оптимальная производительность может быть достигнута только в сочетании с полностью автоматическим регулятором вакуума, аналогичным тому, который используется в системе Vario марки Vacuu. Избегают превышения и снижения давления, а давление регулируется очень точно без гистерезиса. Полностью автоматические регуляторы вакуума с нечеткой логикой определяют давление (я) кипения смесей растворителей, анализируя характеристики давления во время откачки.Тщательно подходите к температуре кипения, чтобы не допустить вспенивания. Если давление кипения изменяется, уровень вакуума регулируется, чтобы обеспечить его точное и полностью автоматическое выполнение без необходимости регулировки других параметров.

Преимущества

Более высокая скорость обработки увеличивает пропускную способность, сокращая эксплуатационные расходы лаборатории. Если при расчете общей стоимости владения принять во внимание ежедневные затраты на рабочую силу, насосные агрегаты Vario получают отличную оценку. Это еще более важно, когда речь идет о современных параллельных выпарных установках с их высокими эксплуатационными расходами в час.Системы Vario обеспечивают исключительно эффективную дистилляцию, что приводит не только к короткому времени испарения, но и к высокой степени извлечения растворителя, близкой к 100%. Дополнительными преимуществами являются низкий уровень шума и вибрации — насос большую часть времени работает на сравнительно небольшой скорости. Это также увеличивает срок службы изнашиваемых деталей. Срок службы диафрагм и клапанов определяется количеством ходов. Насосы Vacuubrand обычно достигают срока службы мембраны 10 000 часов (или более) при работе с постоянной частотой вращения и частотой 50 Гц. Поскольку насосы Vario обычно работают на низких скоростях, это означает, что они могут работать без обслуживания в течение многих лет.

Поскольку насосы Vario обычно работают на низких скоростях, это означает, что они могут работать без обслуживания в течение многих лет.

копий 454

Дополнительная информация о продукте

Отраслевая выставка — Ilmac 2005

Основное руководство по эксплуатации и обслуживанию насосных агрегатов при добыче нефти и газа

Это может стать сюрпризом, но многие из оживленных нефтяных скважин в мире лишь незначительно производят скважины, преобразованные в системы искусственного подъема.Фактически, доля скважин, в которых используются механические подъемники, настолько велика, что в большинстве (если не во всех) скважинах, находящихся в многократной аренде, используются насосные агрегаты. Почему? Потому что механические подъемники надежны и просты в эксплуатации.

Таким образом, большинство арендаторов предпочитают этот метод перед всеми другими типами систем искусственного подъема. Чтобы лучше понять техническое обслуживание и услуги, необходимые для этих надежных устройств, операторы должны понимать эти основные принципы работы насосных агрегатов.

Рис. 1. Пример насосной установки с приводом от электродвигателя. Если вы посмотрите на столб линии электропередачи, вы увидите блок управления питанием. Также рядом с насосной установкой расположены два дополнительных блока управления мощностью.

Механические подъемники с первичным электродвигателем

Скважины

, в которых используются механические подъемники с электродвигателем, легко научиться работать и запрограммировать на полную автоматизацию. Как правило, в установках электрического управления (см. Рисунок 1) линия электропередачи будет переносить электрическую энергию в область, близкую к площадке, но вдали от места расположения оттяжек.

Обычно это подземная линия электропередачи с установленной панелью предохранителей (в большинстве случаев она находится в задней части насосной установки). Во многих местах также используется вторая электрическая панель, которая обычно оснащена переключателем включения / выключения, автоматическим блоком управления и размещается на столбе. Арендованные насосные машины должны понимать механику и то, как запускать каждый из компонентов, а также то, как выявлять любые проблемы, которые могут возникнуть.

Арендованные насосные машины должны понимать механику и то, как запускать каждый из компонентов, а также то, как выявлять любые проблемы, которые могут возникнуть.

Механические лифты с двигателями на природном газе

Механические лифты с двигателями, работающими на природном газе, довольно не похожи на электрические силовые агрегаты.Это особенно верно для скважин, использующих газ из скважины в качестве топлива. В этих условиях арендованным насосам необходимо выпустить газ из скважины, который не используется в качестве топлива, чтобы попытаться поддержать противодавление в пласте. Цель — максимально приблизиться к нулю.

В большинстве случаев арендованные насосные станции находятся на стройплощадке каждый день не более 8 часов. Следовательно, в ситуациях, когда рабочие используют ручное управление (например, запуск или остановку управления вручную), для насосной установки доступно только ограниченное количество графиков.Хотя насосная установка может работать круглосуточно, 7 дней в неделю, это не означает, что она приведет к увеличению добычи нефти.

Другой вариант для арендованных насосов — включить насосную установку прямо перед тем, как они уйдут, и выключить ее, когда они прибудут на следующий день. Это приводит к примерно 16 часам работы, а также может привести к снижению общей добычи нефти.

Последний вариант — запустить устройство в обычное рабочее время. В течение этого периода времени арендатор может использовать несколько вариантов планирования.Сюда входят 8-часовые циклы включения / выключения, непрерывная работа или другие варианты планирования. Однако наиболее подходящим подходом для арендодателя является использование подхода, контролируемого двигателем. Такой подход позволяет двигателю работать автоматически без присутствия кого-либо (включая запуск и остановку).

Двигатели имеют опции, недоступные для электродвигателей. Например, установив элементы управления, насосный агрегат можно расположить так, чтобы метка дна находилась на расстоянии не более 1 дюйма.Однако, если насос не может перекачивать масло, повышение частоты вращения двигателя приведет к растяжению штока и зацеплению устройства за дно. После того, как насос восстановит работу, рабочий может точно настроить частоту вращения, чтобы избежать проблем с постукиванием по дну.

После того, как насос восстановит работу, рабочий может точно настроить частоту вращения, чтобы избежать проблем с постукиванием по дну.

Для обеспечения максимальной надежности работы двигатель насосного агрегата должен быть точно модифицирован. Когда рабочие не используют надлежащий график технического обслуживания, это может (и будет) закончиться производственными потерями, а также добавит дополнительных обязанностей к и без того напряженному графику рабочего.

Направление вращения

Компании часто меняют направление вращения обычных насосных агрегатов с шагающей балкой с зубчатым приводом каждые шесть месяцев или ежегодно. Это предотвращает износ шестерен за счет изменения сил, вызывающих износ этих деталей, и приложения их к противоположным сторонам зубьев шестерни. Обычно это достигается путем обратного подключения любых двух проводов трехфазного двигателя. Обратите внимание, что эта опция недоступна для газоперекачивающих агрегатов.

Во многих насосных агрегатах (например, серии Mark) используются грузы, которые должны подниматься к устью во время работы. Как правило, редукторам с цепным приводом обычно требуются противовесы агрегатов, чтобы двигаться в определенном направлении и должным образом смазывать редуктор.

Арендные насосные агрегаты также должны записывать направление вращения для каждой насосной установки в полевом руководстве, чтобы насос мог предупредить человека, заменяющего двигатель, о направлении вращения агрегата до возникновения проблемы.

Регуляторы времени

Существует две основные категории регуляторов времени работы насоса:

- 24-часовые часы могут использоваться для работы насоса в течение заданного периода времени, а

- процентных таймера, которые обычно можно найти во многих новых опциях блока автоматического управления

24-часовые часы бывают разных стилей. Например, для некоторых из них можно настроить циклы включения и выключения 15 минут; в то время как другие элементы управления временем могут быть установлены на меньшие интервалы (временные рамки менее 5 минут). Эти типы часов отлично подходят для настройки насосов на работу с нерегулярными циклами откачки или для работы в определенное время дня.

Эти типы часов отлично подходят для настройки насосов на работу с нерегулярными циклами откачки или для работы в определенное время дня.

Процентные таймеры можно использовать для циклов продолжительностью 15 минут и более. У них есть одна ручка управления, которая дает арендатору возможность настроить таймер на работу в течение определенного процента цикла. Например, если процентный таймер установлен на 15 минут при 50-процентном времени выполнения; насосная установка будет работать 7 ½ минут, затем отключится на 7 ½ минут в течение каждого 15-минутного периода цикла.С 96 15-минутными интервалами в день насосная установка будет работать в течение 7 ½ минут для каждого из 96 циклов в течение дня. То же самое и с другими процентными таймерами.

Например, 2-часовой таймер, установленный на 25 процентов времени работы, будет непрерывно работать в течение 30 минут и отключаться на 90 минут в течение каждого цикла. Это повторяется 12 раз в день, в результате чего общее время работы составляет 6 часов (или 25 процентов).

Есть и другие экономические факторы, которые следует принимать во внимание.Например, необходимо выполнить дополнительные действия, такие как испытание скважины, чтобы определить лучший способ добычи вашей скважины (о чем мы расскажем в этом посте: «Как тестировать скважины при добыче нефти и газа»).

Графики откачки

Определить наиболее подходящий график и точно, как долго насос должен работать в 24-часовой период, может быть непросто. Например, если скважина добывает и воду, и нефть, и для максимальной добычи нефти требуется 12-часовой насосный день; рабочий может использовать несколько различных вариантов расписания для достижения этой цели.Эти варианты расписания могут включать:

- Круглосуточный цикл: 15 минут работы и 15 минут без операций

- Круглосуточный цикл: 30 минут работы и 30 минут без операций

- 12 циклов: 1 час работы и 1 час без работы

- 6 циклов по 2 часа работы и 2 часа без работы

- 2 цикла по 6 часов работы и 6 часов без операций

- 1 цикл, состоящий из 12 часов работы и 12 часов без операций

В периоды, когда скважина не работает, уровень жидкости накапливается в обсадной колонне у основания скважины. По мере увеличения уровней вес колонки увеличивается, вызывая накопление противодавления; по мере роста противодавления скорость добычи нефти будет снижаться до тех пор, пока противодавление не станет эквивалентным гидростатическому давлению (что остановит все операции).

По мере увеличения уровней вес колонки увеличивается, вызывая накопление противодавления; по мере роста противодавления скорость добычи нефти будет снижаться до тех пор, пока противодавление не станет эквивалентным гидростатическому давлению (что остановит все операции).

Следовательно, существуют определенные временные рамки, позволяющие флюиду собираться, любое время сверх этого времени не приводит к увеличению добычи нефти. Следовательно, независимо от того, работаете ли вы в течение 20 минут в час или 12 часов в день, общие результаты могут дать один и тот же результат, требуя только 8 часов производственного времени.Следовательно, если установка способна перекачивать все скопления масла на поверхность за 30 минут работы, то нет причин эксплуатировать насос дольше одного часа или более для каждого цикла.

Опять же, если арендованный насос приводит в действие насос, не позволяя жидкости полностью накапливаться, он может снизить противодавление, обеспечивая более стабильный поток углеводородов.

Например, если дебит пласта падает каждый час на половину потока нефти, пока поток не прекратится примерно через 18 часов.После этого скважина обычно требует около 6 часов работы для устранения скопления жидкости. В этих случаях типичный график откачки может включать работу насоса в течение 6 часов подряд в день.

Тем не менее, более частая эксплуатация насоса поможет предотвратить накопление противодавления и поможет поддерживать более высокий дебит пласта. Примером этого может быть работа насоса в течение 15 минут (или более) каждый час, что в сумме составляет 6 рабочих часов в день.Это, в свою очередь, помогает предотвратить остановку пластового потока и дает больше возможностей для увеличения общей добычи. Тем не менее, арендодателю важно помнить, что существует множество финансовых факторов, которые необходимо учитывать, прежде чем создавать идеальный график откачки.

Техническое обслуживание насосного агрегата

Чтобы правильно обслуживать насосную установку, первое, что должен сделать арендодатель, — это составить надлежащий график технического обслуживания (включая ежедневные, еженедельные и ежемесячные проверки) и придерживаться его. Эта информация также должна быть записана в приложение GreaseBook, чтобы помочь арендодателю убедиться в правильности выполнения процедур.

Эта информация также должна быть записана в приложение GreaseBook, чтобы помочь арендодателю убедиться в правильности выполнения процедур.

Например, многие магазины расходных материалов предлагают широкий выбор смазочных материалов. Они могут иметь разные добавки, вес, даже используемые типы контейнеров. Во время каждого применения на месте обычно существует лишь небольшое количество вариантов смазки, подходящих для использования; и часто только один действительно подходит для этой задачи.

Нереально ожидать, что арендованные насосные машины отзовут каждый тип требуемой смазки и / или точное место, где должна использоваться каждая смазка.Чтобы гарантировать использование надлежащих смазочных материалов, следует вести точные и полные записи. Это может помочь обеспечить правильное количество и тип смазки, а также время ее замены. Кроме того, это может предотвратить смешивание несовместимых смазочных материалов друг с другом.

Ежедневные проверки

Одним из плюсов нефтепромыслового оборудования является его надежность, и при надлежащем техническом обслуживании оно может работать годами, прежде чем возникнут какие-либо серьезные проблемы. Однако, чтобы продлить срок службы устройства, следует проводить ежедневные осмотры, чтобы выявить любые проблемы до их повреждения.

Однако, чтобы продлить срок службы устройства, следует проводить ежедневные осмотры, чтобы выявить любые проблемы до их повреждения.

При проведении проверок арендодатели должны убедиться, что громкость радио в транспортном средстве полностью отключена (или отключена). Внимательно прислушиваясь, вы можете многое определить о состоянии насосного агрегата. Арендованные насосы также должны включать проверки: утечек (например, смазочного масла) или незакрепленных предметов (например, гаек, болтов, шайб и т. Д.) В свои ежедневные проверки.

Еженедельные проверки

Еженедельные проверки должны включать следующее:

- Выполнять шаги ежедневной проверки

- Наблюдайте за насосным агрегатом (убедитесь, что вы полностью обошли агрегат)

- Остановитесь в подходящих точках наблюдения и наблюдайте за каждым компонентом в течение одного оборота (арендованный насос должен искать любые признаки необычного движения, необычных шумов или вибраций).

- Осмотрите белую страховочную линию, чтобы убедиться, что предохранительные штифты рукоятки шатуна выровнены правильно.(Для получения дополнительной информации см. «Проблемы с коробкой передач и рычагом« Питман » ниже.)

Ежемесячные проверки

Ежемесячные проверки должны включать:

- Выполнение еженедельных проверок

- Проверка уровней жидкости в коробке передач (помогает определить наличие утечек)

- Смазка любых изношенных компонентов, таких как подшипники штанги шатуна, седло или хвостовая часть.

Рисунок 2.Рабочий проверяет состояние коробки передач и уровень масла (Lufkin Industries, Inc.)

Рис. 3. Рабочий, смазывающий хвостовые подшипники и седло (Lufkin Industries, Inc.)

Ежеквартальные и полугодовые проверки

Необходимы ежеквартальные и полугодовые проверки. Это особенно актуально для многих новых агрегатов, так как многие из этих устройств требуют полугодовой процедуры смазки (как показано на Рисунке 4) .

Это особенно актуально для многих новых агрегатов, так как многие из этих устройств требуют полугодовой процедуры смазки (как показано на Рисунке 4) .

По мере того, как насосный агрегат со временем изнашивается, потребуется постепенное изменение интервала сначала до пяти месяцев, затем до четырех и, в конечном итоге, каждые три месяца. Однако для некоторых агрегатов может потребоваться ежемесячная смазка, а также дополнительные специальные требования по техническому обслуживанию в перерывах между смазками. Часть этих проверок выполняется во время работы, в то время как другие требуют полного отключения агрегата и установки тормозного рычага.

Рисунок 4.Рабочий осматривает воздушный цилиндр (блок с балансировкой воздуха), чтобы определить уровень масла. (Lufkin Industries, Inc.)

Коробка передач и проблемы с рычагом Pitman

Существует множество опасных ситуаций с насосным агрегатом, но две, обычно вызывающие наибольший ущерб, включают в себя расшатывание рычага шатуна и снятие зубьев шестерни коробки передач. Следовательно, важно проявлять особую осторожность при изменении длины хода (см. Рисунок 5) .

Следовательно, важно проявлять особую осторожность при изменении длины хода (см. Рисунок 5) .

Это включает в себя точную очистку, фиксацию, смазку и затяжку пальца подшипника кривошипа. Если по какой-то причине гайка ослабнет и отвалится; это приведет к повреждению отверстия в трещине, что приведет к скручиванию балансира и сломает штифт для запястья.

Рис. 5. Рабочий, изменяющий длину хода насоса (Lufkin Industries, Inc.)

Прокатный насос должен иметь белую страховочную полосу, нарисованную поперек одной поверхности ореха.Его следует размещать растяжкой от противовеса до английской шпильки, а также на кривошипе на несколько сантиметров. Это позволяет рабочим распознавать любые изменения центровки компонентов — как во время работы, так и во время простоя.

При выполнении ежедневных проверок в насосах не следует вносить даже малейших изменений, которые могут указывать на ослабление гайки (или других компонентов). После изменения длины хода рабочие должны ежедневно проверять гайки и другие компоненты на предмет движения, начиная с самой первой недели.

После изменения длины хода рабочие должны ежедневно проверять гайки и другие компоненты на предмет движения, начиная с самой первой недели.

Арендованным насосам следует всегда уделять пристальное внимание при проверке уровня масла в коробке передач, не забывая проверять масло на металлическую стружку. Вы можете получить небольшие образцы из пробки или нижнего крана.

Обычно металлическую стружку можно обнаружить, нанеся небольшое количество масла на чистую сухую ткань. Если насос обнаруживает металлическую стружку, рабочий должен снять крышку, промыть и очистить коробку передач и добавить новое масло.

Иногда рабочим следует снимать крышку коробки передач (обычно не реже одного раза в год) и внимательно осматривать внутреннюю часть коробки передач с помощью фонарика (см. Рисунок 6) , особенно когда речь идет о агрегатах с цепным приводом.

Лизинговые насосные агрегаты всегда должны смотреть на масленки. Это помогает обеспечить соответствующий уровень масла, чтобы каждый подшипник получал необходимое количество масла, необходимое для зацепления всех необходимых компонентов (например, шестерен, маслосъемников и т. Д.). Рабочие должны периодически менять масло, очищать фильтр и удалять накопившуюся воду или шлам.

Д.). Рабочие должны периодически менять масло, очищать фильтр и удалять накопившуюся воду или шлам.

Рис. 6. Пример коробки передач без снятой крышки для проверки (Lufkin Industries, Inc.)

Масло в коробке передач

Насосные агрегаты имеют различные размеры, исполнения, редукторы и типы трансмиссионного масла. Сюда могут входить цепные передачи, двухступенчатые и одинарные передачи. Кроме того, каждая из этих шестерен содержит ковши, и при каждом повороте ковш будет собирать масло, переносить его и сливать в смазочную ванну (что позволяет смазывать четыре подшипника вала). Однако плохое обслуживание может вызвать множество проблем.Сюда входят:

- Накапливающийся осадок — обычно вызванный старым маслом, неправильными присадками или смешиванием масла

- Проблемы с запуском — обычно вызваны низким содержанием масла или слишком вязким маслом, особенно в холодную погоду

- Пена — обычно из-за переполненной коробки передач

- Износ шестерен — обычно вызывается загрязнениями (например, частичками грязи, металла и т.

Д.) В масле

Д.) В масле - Плохая смазка — обычно из-за низкого уровня масла

- Ржавчина — обычно вызывается водой в масле

- Плохое покрытие поверхности шестерни — обычно вызвано перегревом масла или слишком жидким маслом

В большинстве случаев эти проблемы можно исправить, правильно промыв коробку передач и завершив замену масла.Кроме того, существует множество индикаторов проблем с насосными агрегатами, которые вы должны уметь идентифицировать и исправлять!

Однако не бойтесь! GreaseBook вас убедил 😀 Нажмите на любую из этих статей, если вы хотите узнать больше о потенциальных проблемах (и о том, как их исправить):

Рис. 7. Производители и поставщики — отличный ресурс для получения информации об обслуживании оборудования или других методах обслуживания, таких как смазка точек (как показано на рисунке)

Поймите, для операторов жизненно важно не только распознавать различные показания проблемных насосных агрегатов, но и как их решать!

Ваш аппетит к знаниям в нефтегазовой отрасли так же ненасытен, как наш? 😀 Если да, ознакомьтесь со следующими статьями: Основное руководство Pumper по механическим подъемникам при добыче нефти и газа , Основное руководство по стандартной конструкции устья скважины и полированной штанге при добыче нефти и газа и, Основы Конструкции скважинных насосов в добыче нефти и газа — они вас обязательно накачат !!!

(Посещено 13 966 раз, 1 посещено сегодня)

PC 3001 VARIO select VARIO® химический насос

Технические характеристики

| Технические характеристики | Агрегат | PC 3001 VARIO select | |

|---|---|---|---|

| Регулятор вакуума | VACUU · SELECT | ||

| Количество головок / ступеней | 4/3 | ||

Макс. скорость откачки скорость откачки | м3 / ч | 2,0 | |

| Макс. скорость откачки | куб. фут / мин | 1,2 | |

| Предельный вакуум (абс.) | мбар / торр | 2,0 / 1,5 | |

| Ultim. Vac. (абс.) с газовым балластом | мбар / торр | 4/3 | |

| Диапазон температуры окружающей среды (рабочий) | ° C | 10-40 | |

| Диапазон температуры окружающей среды (хранение) | ° C | -10-60 | |

| Макс.противодавление (абс.) | бар | 1,1 | |

| Впускное соединение | Шланговый патрубок DN 6-10 мм | ||

| Выпускной патрубок | Шланговый патрубок DN 8-1039 | 2 штуцера для шланга DN 6-8 мм | |

| Номинальная мощность двигателя | кВт | 0,16 | |

| Диапазон скорости двигателя | мин-1 | 200-3000 | 99 |

| IP 20 | |||

| Размеры (Д x Ш x В) | мм | 303 x 306 x 400 | |

| Вес | кг | 8. 2 2 | |

| Уровень шума при 50 Гц, тип. | дБА | 42 | |

| Соответствие ATEX (только 230 В) | II 3 / — G IIC T3 X Внутренний Атм. только | ||

| Поставляемые позиции | Насосный агрегат полностью смонтирован, готов к работе, с руководством. | ||

| Принадлежности | Резиновая вакуумная трубка DN 6 мм (20686000) Резиновая вакуумная трубка DN 8 мм (20686001) Клапан охлаждающей жидкости VKW-B (20674220) Выпускной клапан VB MB (20674217) Датчик уровня жидкости ( 20699908) Y-образный адаптер VACUU · BUS® с кабелем 2 м (20683240) |

PC 3001 VARIO select — График скорости откачки PC 3001 VARIO select — График откачки |

PC 3001 VARIO select — Размерный лист |

-Технические данные могут быть изменены без предварительного уведомления-

Данные для заказа

| Название продукта | Напряжение и частота сети | Вилка | Номер для заказа |

|---|---|---|---|

| PC 3001 VARIO select | 200-230 В ~ 50-60 Гц 100-120 В ~ 50-60 Гц | CEE | 20700200 |

| 200-230 В ~ 50-60 Гц 100-120 В ~ 50-60 Гц | CH | 20700201 | |

| 200-230 В ~ 50-60 Гц 100-120 В ~ 50-60 Гц | UK | 20700202 | |

| 200-230 В ~ 50-60 Гц 100-120 В ~ 50-60 Гц | US | 20700203 | |

| 200-230 В ~ 50-60 Гц 100-120 В ~ 50-60 Гц | CN | 20700206 | |

| 200-230 В ~ 50-60 Гц 100-120 В ~ 50-60 Гц | IN | 20700207 |

Системы автоматизации насосов | Festo USA

Пневматическое решение с ножевыми задвижками

Festo предлагает безопасное и энергоэффективное решение для насосных станций, заменяющее механические обратные клапаны: автоматические задвижки с пневматическими линейными приводами. Клапаны процесса подключаются через централизованный или децентрализованный ПЛК.

Клапаны процесса подключаются через централизованный или децентрализованный ПЛК.

Энергоэффективная работа насосов

Важным аргументом в пользу пневматической автоматической ножевой задвижки является то, что насосу больше не нужно работать против гидравлического сопротивления, создаваемого заслонкой. Экономия энергии в результате работы насоса намного превышает энергозатраты на дополнительный контроллер и создание сжатого воздуха.

Долговременная стабильная система

Клапаны NAMUR, которые устанавливаются непосредственно на линейный привод и управляются централизованным или децентрализованным ПЛК, гарантируют, что ножевые задвижки открываются и закрываются одновременно с насосом. Если возникает нежелательная кавитация, газ выходит из пузырька сразу после открытия задвижки, что не влияет на работу насоса. И в результате контролируемой функции закрытия гидравлический удар больше не создается в системе трубопроводов. Кроме того, снижен износ автоматической ножевой задвижки и улучшено уплотнение, что значительно продлевает срок службы системы.

Кроме того, снижен износ автоматической ножевой задвижки и улучшено уплотнение, что значительно продлевает срок службы системы.

Повышенная эксплуатационная безопасность

Даже в случае сбоев питания ваша система остается надежной и переходит в безопасное положение; при падении напряжения автоматически включается воздушный резервуар компрессора. Пневматические приводы имеют три аварийные функции: открывать, закрывать, останавливать.Функционирование технологических клапанов в соответствии с ситуацией гарантируется в любое время.

Первичный двигатель для штангового насосного агрегата

Первичный двигатель (ПМ) вращает шестерни зубчатого редуктора посредством клиноременной передачи. Двумя наиболее распространенными PM являются электродвигатели и двигатели внутреннего сгорания (IC). Решение о том, что использовать, зависит от множества факторов, в том числе следующих:

- Наличие источника питания (электричество или горючая жидкость)

- л.

с. для прокачки скважины

с. для прокачки скважины - КПД системы

- Возможность управления PM для согласования включения / выключения потенциальной работы насосного агрегата

- Наличие полевого и / или обслуживающего персонала, способного обслуживать и ремонтировать оборудование

- Состояние газа (сладкий или кислый) или наличие газа или жидкостей в настоящее время и в будущем (т.е., пропан или дизель), если используется двигатель внутреннего сгорания

- Текущие и будущие ожидаемые затраты на источник энергии

- Предполагаемые общие затраты на полный цикл (включая первоначальный капитал, эксплуатацию, техническое обслуживание, время простоя и ремонт) на время эксплуатации скважины

Эти соображения, а также другие факторы обсуждались в многочисленных публикациях. [1] [2] [3] [4] [5] [6] [7] [8] [9] [10]

Двигатели

Есть три распространенных типа газовых двигателей, используемых в балочных насосных агрегатах:

- Двухтактный тихоходный двигатель

- Четырехтактный тихоходный двигатель

- Четырехтактный высокоскоростной двигатель

Характеристики этих двигателей обобщены здесь, а подробные сравнения и полевые опыты были опубликованы в другом месте. [11] [12]

[11] [12]

Двухтактный тихоходный двигатель (менее 750 об / мин):

- Минимальное количество движущихся частей

- Прочная, сверхпрочная конструкция

- Тяжелый маховик, обеспечивающий сравнительно равномерное вращение коленчатого вала при циклической нагрузке насосного агрегата

- Требуется минимальное обслуживание

- Возможен капитальный ремонт на месте

- Требуется тяжелый фундамент

- Более высокая стоимость л.с., чем у быстроходных двигателей

- Масса на л.с. выше, чем у быстроходных двигателей

- Обычно может работать только на природном газе или сжиженном нефтяном газе (СНГ)

- Может иметь один или два цилиндра

- Система впрыска топлива должна использоваться, когда л.с. больше 40

Четырехтактный тихоходный двигатель:

- Широко используется

- Относительно небольшое количество движущихся частей

- Равномерная частота вращения коленчатого вала из-за большого маховика

- Может работать от регулятора для компенсации изменений нагрузки

- Работает на природном газе или сжиженном нефтяном газе

- Ремонт обычно можно произвести без снятия двигателя с насосного агрегата

- Стоимость и вес на л.

с. больше, чем у быстроходных двигателей

с. больше, чем у быстроходных двигателей - Ограниченные размеры двигателя

- Обычно имеет один горизонтальный цилиндр.

Четырехтактные высокоскоростные двигатели (более 750 об / мин):

- Лучше всего подходит для портативных испытательных установок vs.стационарные установки

- Меньшая начальная стоимость

- Меньший вес на HP

- Широкий диапазон скорости и мощности

- Работает на различных видах топлива

- Во время цикла откачки происходят большие колебания скорости из-за небольшого эффекта маховика

- Работает на фиксированной дроссельной заслонке с механизмом регулятора, действующим только как устройство превышения скорости

- Имеет относительно короткий срок службы из-за быстро движущихся частей и требуемых жестких допусков

- Требуется частая замена масла

- Требует частого обслуживания

- Капитальный ремонт требует снятия двигателя с насосной установки.

API Spec.7B-11C [13] содержит стандартные процедуры испытаний и эксплуатации, которые используются производителями для определения номинальных характеристик двигателей для работы на нефтепромыслах. Эти данные испытаний следует запросить и предоставить покупателю у производителя. Данные должны включать кривые производителя, показывающие крутящий момент, максимальную мощность тормоза и номинальную мощность тормоза в зависимости от частоты вращения двигателя. Это важно для определения диапазона скоростей, в котором двигатель может работать.

Общее руководство по установке и техническому обслуживанию газовых двигателей — API RP 7C-11F , [14] , которое охватывает все три типа двигателей и включает раздел по поиску и устранению неисправностей.Эту практику следует использовать в качестве отправной точки для двигателей, если иное не указано в руководстве по эксплуатации конкретного производителя. Кроме того, существует ряд опубликованных работ по установке, уходу, эксплуатации и смазке двигателей в качестве первичных двигателей для насосных агрегатов. [15] [16] [17] [18] [19] [20] [21]

[15] [16] [17] [18] [19] [20] [21]

Характеристики газового двигателя должны быть снижены в зависимости от высоты и температуры. API Spec.7B-11C для двигателей внутреннего сгорания рекомендует следующее:

- Вычитается 3% от стандартной тормозной мощности на каждые 1000 футов подъема над уровнем моря

- Вычтите 1% от стандартной тормозной HP на каждые 10 ° повышения температуры более 60 ° F или добавьте 1% на каждое понижение градуса, если температура ниже 60 ° F

- Вычтите 20%, если двигатель работает непрерывно.

Один из самых больших недостатков использования двигателей внутреннего сгорания — возможность автоматического управления их работой.Было опубликовано несколько публикаций об автоматических контроллерах, но они, как правило, имели ограниченное применение в полевых условиях, и не регистрировались долгосрочные производственные показатели. [22] [23]

[22] [23]

Электродвигатели

После того, как было определено, что нужен электродвигатель по сравнению с газовым двигателем, необходимо учесть несколько вещей, в том числе:

- Стандарт конструкции

- КПД установки

- Коэффициент циклической нагрузки

- Кожух двигателя

Был написан ряд статей об использовании электродвигателей для скважин с насосными штангами. [1] [2] [4] [5] [6] [7] [24] [25] Подробное обсуждение с примерами проблем для определения размеров двигателей, а также с обсуждением систем распределения электроэнергии для установок с несколькими скважинами, представлены в предыдущих изданиях Справочника по добыче нефти и Справочника по нефтяной инженерии . [5] [6]

Обычные двигатели

Электродвигатель, наиболее часто используемый для насосных установок, представляет собой трехфазный асинхронный двигатель переменного тока с короткозамкнутым ротором. Эти двигатели используются по следующим причинам:

Эти двигатели используются по следующим причинам:

- Пригодность для требований нагрузки.

- Низкая начальная стоимость.

- Наличие.

- Надежность обслуживания в полевых условиях.

Если трехфазное питание недоступно, можно использовать однофазные двигатели мощностью до 5 л.с. Этот двигатель крупнее и дороже трехфазного двигателя той же мощности. Необходимое напряжение двигателя (В) зависит от напряжения в системе распределения, расстояния до трансформаторов и размера двигателя.

Общее руководство по размеру двигателя и напряжению V составляет 115 или 230 В для однофазных двигателей; 115, 230, 460 или 575 В для многофазных двигателей до 50 л.с. и 460, 575 или 796 В для многофазных двигателей от 50 до 200 л.с. Двигатели для насосных агрегатов бывают разных типоразмеров: 1, 1,5, 2, 3, 5, 7,5, 10, 15, 20, 25, 30, 40, 50, 60, 75, 100 и 125 л.с.

Стандарты проектирования NEMA

NEMA, Национальная ассоциация производителей электрооборудования, публикует стандарты проектирования двигателей. Двигатели можно приобрести с шестью стандартными синхронными скоростями, при этом двигатель со скоростью 1200 об / мин наиболее часто используется при перекачивании нефтяных скважин.Двигатели с несколькими номиналами, которые могут быть как с двойным, так и с тройным номиналом, иногда используются для перекачки нефтяных скважин; тройной рейтинг более распространен. Изменение одного из этих двигателей с одной номинальной мощности на другую требует замены выводов в корпусе двигателя, что, в свою очередь, изменяет внутреннюю систему проводки двигателя. Любые конденсаторы, предохранители или реле перегрузки в цепи также потребуют одновременной оценки и возможной доработки, чтобы убедиться, что она соответствует новым требованиям к напряжению / току.

Двигатели можно приобрести с шестью стандартными синхронными скоростями, при этом двигатель со скоростью 1200 об / мин наиболее часто используется при перекачивании нефтяных скважин.Двигатели с несколькими номиналами, которые могут быть как с двойным, так и с тройным номиналом, иногда используются для перекачки нефтяных скважин; тройной рейтинг более распространен. Изменение одного из этих двигателей с одной номинальной мощности на другую требует замены выводов в корпусе двигателя, что, в свою очередь, изменяет внутреннюю систему проводки двигателя. Любые конденсаторы, предохранители или реле перегрузки в цепи также потребуют одновременной оценки и возможной доработки, чтобы убедиться, что она соответствует новым требованиям к напряжению / току.

NEMA представляет пять общих стандартов проектирования, которые предусматривают различные комбинации пускового тока, пускового момента и скольжения.Наиболее часто рекомендуемый электродвигатель для насосных агрегатов — это электродвигатель NEMA конструкции D со скоростью 1200 об / мин. Он имеет нормальный пусковой ток, высокий пусковой крутящий момент (272% или более от крутящего момента при полной нагрузке) и высокое скольжение (от 5 до 8%). ). Поскольку спецификации конструкции D не составлены так точно, как для других конструкций, производители разработали несколько конструкций с вариациями проскальзывания, которые по-прежнему соответствуют спецификациям конструкции D.

Он имеет нормальный пусковой ток, высокий пусковой крутящий момент (272% или более от крутящего момента при полной нагрузке) и высокое скольжение (от 5 до 8%). ). Поскольку спецификации конструкции D не составлены так точно, как для других конструкций, производители разработали несколько конструкций с вариациями проскальзывания, которые по-прежнему соответствуют спецификациям конструкции D.

Другие конструкции NEMA (A, B, C и F) используются не так часто. Тем не менее, были публикации о том, когда можно рассматривать конструкции NEMA C и / или B, особенно с приводами с регулируемой скоростью. [26]

Коэффициенты мощности

Коэффициент мощности определяет величину линейного тока, потребляемого двигателем. Желателен высокий коэффициент мощности, поскольку он важен для снижения потерь в линии и минимизации затрат на электроэнергию. Более низкий коэффициент мощности означает, что агрегат работает не так эффективно, как должен. Крупногабаритные двигатели обычно имеют низкий коэффициент мощности. Обычно коэффициент мощности NEMA D составляет 0,87 при полной нагрузке, но уменьшается до 0,76 при половинной нагрузке. Обычно агрегаты должны работать с коэффициентом мощности больше 0.80 во избежание штрафов со стороны энергокомпаний; Таким образом, при изменении объема скважинной жидкости необходимо учитывать оптимизацию размера насосной установки и двигателя.

Обычно коэффициент мощности NEMA D составляет 0,87 при полной нагрузке, но уменьшается до 0,76 при половинной нагрузке. Обычно агрегаты должны работать с коэффициентом мощности больше 0.80 во избежание штрафов со стороны энергокомпаний; Таким образом, при изменении объема скважинной жидкости необходимо учитывать оптимизацию размера насосной установки и двигателя.

Использование конденсаторов может увеличить коэффициент мощности. Чтобы определить, нужна ли и какая емкость, определите коэффициент мощности установки при первоначальном запуске, а затем решите, оправдана ли корректировка. Если двигатель насосной установки имеет низкий коэффициент мощности, между двигателем можно установить конденсатор и отключить его. Из-за возможности поражения электрическим током это подключение должен выполнять только квалифицированный персонал.Помните, что изменение условий производства может потребовать проверки коэффициента мощности и изменения размеров реле перегрузки двигателя, если конденсатор находится на стороне нагрузки реле перегрузки.

Коэффициент циклической нагрузки

Когда двигатель используется для циклической нагрузки, такой как перекачка нефтяных скважин, он будет иметь тепловую нагрузку, превышающую такую же среднюю нагрузку, применяемую на постоянной основе. Номинальная мощность электродвигателей зависит от того, насколько увеличивается температура двигателя под нагрузкой.Мощность двигателя, работающего циклически, должна быть меньше номинальной, указанной на паспортной табличке при полной нагрузке.

Истинные характеристики и номинальные характеристики двигателя при циклической нагрузке не могут быть определены с помощью обычных приборов показывающего или записывающего типа. Нагрев двигателя является функцией теплового тока или среднеквадратичного (RMS) тока, который представляет собой квадратный корень из среднего квадратов токов определенных интервалов времени. Это может быть более легко определено с помощью среднеквадратичного значения или теплового амперметра, который регистрирует среднеквадратичный ток, соответствующий истинной тепловой или «тепловой» нагрузке высокого давления на двигатель. Этот ток всегда будет выше среднего входного тока. Отношение средней выходной мощности HP к «тепловой мощности HP», соответствующей среднеквадратичному линейному току, называется коэффициентом снижения мощности двигателя и всегда меньше единицы. Обратным ему является коэффициент циклической нагрузки, который всегда больше единицы. Средний коэффициент снижения мощности двигателей NEMA Design C составляет 0,65; средний коэффициент снижения мощности двигателей NEMA Design D составляет 0,75.

Этот ток всегда будет выше среднего входного тока. Отношение средней выходной мощности HP к «тепловой мощности HP», соответствующей среднеквадратичному линейному току, называется коэффициентом снижения мощности двигателя и всегда меньше единицы. Обратным ему является коэффициент циклической нагрузки, который всегда больше единицы. Средний коэффициент снижения мощности двигателей NEMA Design C составляет 0,65; средний коэффициент снижения мощности двигателей NEMA Design D составляет 0,75.

Кожухи двигателей

Существует четыре основных типа кожухов двигателей:

- Защита от капель

- Брызгозащищенный

- Полностью закрытый вентилятор с охлаждением (TEFC)

- Взрывозащищенный

«Защищенный» относится к экранам, используемым над воздухозаборниками для предотвращения проникновения грызунов или других посторонних предметов.Корпус TEFC обеспечивает максимальную защиту двигателя внутри. Каплезащищенный двигатель должен быть пригоден для большинства установок насосных агрегатов, в которых двигатель находится на возвышении. Этот тип конструкции имеет закрытый передний раструб для предотвращения попадания в двигатель горизонтального дождя, мокрого снега или снега. Брызгозащищенный двигатель обеспечивает несколько большую защиту от брызг жидкости, чем каплезащищенный. В предпочтительном корпусе двигатель устанавливается на основании или рядом с ним; взрывозащищенный корпус потребуется редко.Крепления на высоте двигателя на насосных агрегатах также были полезны для защиты двигателя от песка или снега.

Этот тип конструкции имеет закрытый передний раструб для предотвращения попадания в двигатель горизонтального дождя, мокрого снега или снега. Брызгозащищенный двигатель обеспечивает несколько большую защиту от брызг жидкости, чем каплезащищенный. В предпочтительном корпусе двигатель устанавливается на основании или рядом с ним; взрывозащищенный корпус потребуется редко.Крепления на высоте двигателя на насосных агрегатах также были полезны для защиты двигателя от песка или снега.

Изоляция двигателя

NEMA установил классы изоляции и максимальные общие температуры, применимые к этим классам, для изоляции, используемой в обмотке двигателя. Для нормального срока службы температура обмоток двигателя не должна превышать максимально допустимую температуру для данного типа изоляции. Изоляция класса A имеет максимальную общую температуру 105 ° C, класс B = 130 ° C, класс F = 155 ° C и класс H = 185 ° C.Как правило, чем больше кожух двигателя ограничивает поток наружного охлаждающего воздуха, тем выше будет повышение температуры и, по всей вероятности, тем выше будет температура обмотки. Это повышение температуры необходимо учитывать при принятии решения о том, какой класс изоляции требуется.

Это повышение температуры необходимо учитывать при принятии решения о том, какой класс изоляции требуется.

Срок службы асинхронного двигателя переменного тока определяется сроком службы подшипников, сроком службы изоляции и текущим обслуживанием / осмотром. Повышение температуры важно, поскольку исследования показали, что на каждые 8 ° C превышения указанных значений температуры срок службы изоляции сокращается примерно вдвое.

Мотор скольжения

Скольжение — это разница между синхронной скоростью двигателя и скоростью под нагрузкой, обычно выражается в процентах от синхронной скорости. Синхронная скорость — это теоретическая скорость двигателя без нагрузки. Характеристики скольжения очень важны, поскольку они определяют, сколько л.с. можно преобразовать в крутящий момент, чтобы начать вращение шестерен коробки передач. Двигатель с высоким скольжением позволяет кинетической энергии системы помогать в выполнении требований к пиковому крутящему моменту. Двигатель с малым скольжением будет реагировать на мгновенный запрос; Другими словами, двигатель с высоким скольжением замедляется больше при максимальном крутящем моменте, чем двигатель с низким скольжением. В результате для двигателя с высоким скольжением потребуются более низкие пиковые токи, чем для двигателя с низким скольжением. Насколько высоким должно быть скольжение двигателя для насосных установок, остается спорным; однако Хауэлл и Хогвуд заявили: «Проскальзывание более 7-8% не дает дополнительных преимуществ с точки зрения общей эффективности откачки». [7] На основании этой информации и характеристик скольжения различных конструкций, двигатель конструкции D со скольжением от 5 до 8% рекомендуется для большинства установок с насосными штангами.

В результате для двигателя с высоким скольжением потребуются более низкие пиковые токи, чем для двигателя с низким скольжением. Насколько высоким должно быть скольжение двигателя для насосных установок, остается спорным; однако Хауэлл и Хогвуд заявили: «Проскальзывание более 7-8% не дает дополнительных преимуществ с точки зрения общей эффективности откачки». [7] На основании этой информации и характеристик скольжения различных конструкций, двигатель конструкции D со скольжением от 5 до 8% рекомендуется для большинства установок с насосными штангами.

Двигатели сверхвысокого скольжения (UHS)

Двигатели с повышенным скольжением доступны от некоторых производителей; один утверждал, что имеет характеристики скольжения от 35 до 40%, а также утверждал, что использование их двигателя UHS приведет к более низкой нагрузке на насосные штанги, меньшим пикам электрического тока и уменьшенному потреблению энергии. [26] [27] [28] [29] Однако для получения механического преимущества эти системы должны быть настроены в режиме высокого скольжения. Когда это делается, повышенное скольжение обычно снижает рабочую скорость и может привести к снижению производительности по сравнению с установкой NEMA D.

Когда это делается, повышенное скольжение обычно снижает рабочую скорость и может привести к снижению производительности по сравнению с установкой NEMA D.

Блок управления двигателем

Блоки управления двигателями размещены в защищенном от атмосферных воздействий кожухе NEMA Type 3 со специальными взрывозащищенными кожухами. Все блоки управления должны содержать следующее:

- Ручной размыкатель с предохранителем

- Ручной переключатель включения / выключения / автоматического выбора

- Система грозозащиты

Иногда вместо предохранителей используются автоматические выключатели. Ручной выключатель с предохранителями действует как выключатель линии на входе в блок управления.Выключатель с предохранителем может быть расположен на полюсе перед пускателем двигателя; молниеотвод подключается к клеммам входящей линии непосредственно перед ручным выключателем с предохранителем и должен быть должным образом заземлен. В зависимости от встроенной защиты двигателя блок управления может содержать реле перегрузки, реле пониженного напряжения и / или таймер последовательного перезапуска.

Системы заземления

Электрооборудование должно быть правильно заземлено. Правильные процедуры заземления необходимы для безопасности персонала и хорошей работы оборудования.Рекомендуется сделать ссылку на Natl. Электротехнические нормы и Национальные правила. Правила электробезопасности для обеспечения безопасного заземления. Особое внимание следует уделить подключению заземляющего провода к обсадной трубе скважины. Соединение должно быть расположено там, где оно не будет нарушено во время операций по ремонту скважины, и должно быть механически надежным. Периодические (рекомендуется как минимум ежегодно) измерения целостности должны проводиться с помощью вольт-омметра между «новым чистым пятном» (не там, где заканчивается заземляющий провод) на обсадной колонне скважины и новым участком на каждой части заземленного оборудования.Сопротивление, измеренное между любым оборудованием и корпусом, не должно превышать 1 Ом. Сопротивление, измеренное между системой заземления насосного агрегата и другим близлежащим грунтовым заземлением, не должно превышать 5 Ом. Однако эти измерения следует проверять с током, циркулирующим в системе, чтобы определить, в порядке ли заземление.

Однако эти измерения следует проверять с током, циркулирующим в системе, чтобы определить, в порядке ли заземление.

Луча-помпа, л.с.

Существуют семь значений мощности (л.с.), которые следует учитывать при правильном проектировании и эксплуатации скважин с насосными штангами:

- Гидравлический

- Трение

- Стержень полированный

- Редуктор

- Привод клиноременной

- Тормоз

- Указано

Гидравлическое HP ( H HP ) — это теоретический объем работы или мощности, требуемый для подъема количества жидкости с заданной глубины.Это теоретическая потребляемая мощность, поскольку предполагается, что нет проскальзывания насоса и прорыва газа. Таким образом, H HP представляет собой минимальную работу, которая должна поднять жидкость на поверхность, и ее можно найти с помощью следующих уравнений:

…………… ….. (1)

или

. ………………. (2)

………………. (2)

Трение HP ( F HP ) это объем работы, необходимый для преодоления контактных сил трения, возникающих при попытке поднять жидкость на поверхность.Это трение может быть вызвано рядом источников, в том числе:

- Трение поршня по цилиндру

- Износ штанги и / или муфты на НКТ

- Песок

- Накипь и / или продукты коррозии, затрудняющие работу насоса

- Стержни и муфты, движущиеся в жидкости

- Жидкость движется вверх по трубке

- Нормальное и повышенное трение сальника

- Жидкость и газ, протекающие через выкидной трубопровод и аккумуляторные объекты

F HP , таким образом, зависит от таких факторов, как прямая и глубокая скважина, вязкость жидкости, скорость откачки и насосно-компрессорные трубы. / изгиб стержня.В большинстве ситуаций, если мы не знаем всех этих факторов, мы не знаем, что такое F HP . Однако для целей проектирования в расчетах API RP11L учитываются эффекты трения, которые проявляются в пиковых и минимальных нагрузках на полированный стержень и в расчете HP на полированный стержень ( P HP ).

Однако для целей проектирования в расчетах API RP11L учитываются эффекты трения, которые проявляются в пиковых и минимальных нагрузках на полированный стержень и в расчете HP на полированный стержень ( P HP ).

P HP — это объем работы, необходимый для искусственного подъема жидкости в резервуар.Это сумма H HP плюс F HP . Для целей проектирования API RP11L предполагает, что эти значения относятся к F o / SK r и N / N o , где K r — нагрузка, необходимая для растяжения колонны штанг на 1 дюйм, а N o — собственная частота прямой колонны штанг.При наличии карты поверхностного динамометра можно измерить P HP , потому что площадь карты — это работа, выполняемая полированным стержнем для подъема жидкости на поверхность. Формула для расчета P HP следующая:

Формула для расчета P HP следующая:

……………….. (3)

Редуктор HP ( G л.с. ) — это значение, используемое для определения эффективности агрегата (т. Е. Насколько нагружен редуктор по сравнению с требуемым пиковым крутящим моментом). G л.с. можно рассчитать по следующей формуле:

……………….. (4)

клиноременная передача л.с. V HP ) — максимальная мощность, необходимая клиновым ремнем для передачи на зубчатый редуктор. API Spec. 1B [30] утверждает, что V HP для блока накачки пучка имеет следующий вид:

……………….. (5)

л.с. ( B л.с. ) — мощность, необходимая первичному двигателю для поворота шкива, который заставляет шестерни редуктора вращаться и запускает кривошипы.Эта мощность должна компенсировать неэффективность всех компонентов, участвующих в приведении кривошипов во вращение для передачи мощности на полированный стержень. B HP можно найти с помощью рекомендаций Gipson and Swaim [31] по следующему уравнению:

B HP можно найти с помощью рекомендаций Gipson and Swaim [31] по следующему уравнению:

……………….. (6 )

Коэффициент полезного действия находится на графике путем деления G л.с. на номинальный крутящий момент коробки передач API и пересечения кривой эффективности изношенного или нового агрегата.Этот коэффициент полезного действия применяется к P HP для преобразования его в B HP на первичном двигателе и требуется для компенсации потерь мощности, вызванных трением в наземном оборудовании. Рис. 1 — это рекомендуемая кривая для определения КПД высокого давления.

Кроме того, минимальная оценка этого HP по NEMA для двигателей конструкций D и C составляет:

……………….. (7)

Это Коэффициент снижения мощности составляет 56 000 или 45 000 для двигателей D или C соответственно.

Указанная л. с. ( I л.с. ) — это мощность, необходимая первичному двигателю для удовлетворения требований B л.с. , и определяет размер двигателя, который необходимо заказать. Он находится с помощью следующего уравнения:

с. ( I л.с. ) — это мощность, необходимая первичному двигателю для удовлетворения требований B л.с. , и определяет размер двигателя, который необходимо заказать. Он находится с помощью следующего уравнения:

……………….. (8)

Этот коэффициент снижения мощности учитывает продолжительную работу и тепловые эффекты. Коэффициенты снижения номинальных характеристик электродвигателей составляют 0,75 и 0,65 для NEMA D и C соответственно.Коэффициент снижения мощности газового двигателя зависит от типа двигателя и режима работы, скорости вращения, высоты над уровнем моря и температуры окружающей среды. Влияние этих параметров обсуждается в API Spec.7B-11C , [13] , параграфы 2.11 и 2.13. Примерная оценка коэффициента снижения мощности двигателя выглядит следующим образом:

……………….. (9)

Пример решения проблем HP

Учитывая предыдущие определения HP, а также информацию и расчеты в API RP11L (стр. 7), найдите все семь HP:

- H HP = [175 (BFPD) × 350 (фунт-сила / баррель) × 0.9 × 4500 (футов)] / (33000 × 1440) = 5,2 л.с.

- P HP = строка 26 = 8,5 л.с.

- F HP = P HP — H HP = 8,5–5,2 = 3,3 л.с.

- G HP = строка 25/4960 = 133 793/4960 = 26,9 л.с.

- Допустим, 160 000 фунт-сила-дюйм. единица заказана для размещения расчетной 133 793 фунт-силы-дюйм. максимальный крутящий момент, и используя Рис. 1 , найдите коэффициент полезного действия 0,86: V л.с. = (133 793 × 16) / 70 000 = 35,6 л.с.