Содержание

Таблица теплоотдачи чугунных и биметаллических радиаторов отопления

Создание комфортной температуры жилья в отопительный период зависит от множества факторов: от типа стены, высоты помещения, площади оконных проемов, характера расположенного пространства и многого другого. Большое значение имеет тепловой расчет устанавливаемых приборов. Традиционные методы расчета требуют учета вышеуказанных факторов, достаточно трудоемки. Для упрощения выбора типа оборудования применяется таблица радиаторов отопления.

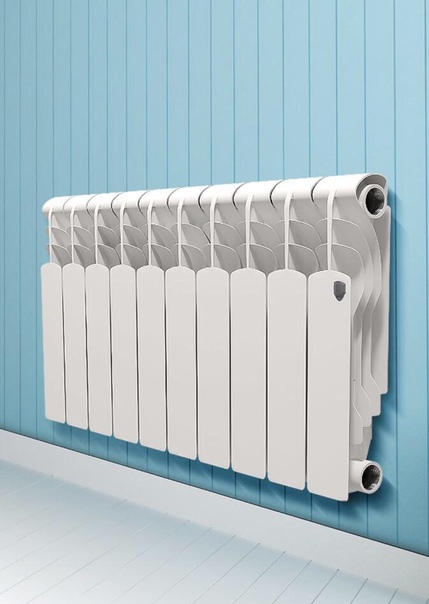

Радиаторы отопления

Характеристики радиаторов отопления

Эффективность батарей зависит от следующих факторов:

- температуры подачи теплоносителя;

- теплопроводности материала;

- площади поверхности батареи;

Чем выше эти показатели, тем больше тепловая мощность приборов.

Эффективная теплоотдача батарей отопления в зависимости от способа установки и подключения

В качестве единицы измерения теплоотдачи радиатора принято считать Вт/м*К, наравне с этим в паспорте часто указывается формат кал/час. Коэффициент перевода из одной единицы измерения в другую: 1 Вт/м*К = 859,8 кал/час.

Коэффициент перевода из одной единицы измерения в другую: 1 Вт/м*К = 859,8 кал/час.

Чугунные радиаторы отопления

В зависимости от материалов изготовления отличают чугунные, стальные, алюминиевые и биметаллические радиаторы. Каждый материал имеет показатели по следующим параметрам:

- теплоотдаче одной секции;

- рабочему давлению;

- давлению опрессовки;

- емкости одной секции;

- массе одной секции.

Совет! Не следует забывать про подверженность материала изготовления батарей к коррозионному воздействию. Это важная характеристика при покупке обогревателя.

Чугунные батареи

Этот вид радиаторов, которые в народе называют «гармошками». Они обладают довольно большой эффективностью, стойкостью к коррозии, удару. Эти батареи достаточно долговечны и имеют доступную рыночную цену. Благодаря большим размерам сечения одной секции, засорение для таких батарей не представляет угрозы.

Чугунные батареи нового поколения

Теплоотдача секции чугунного радиатора ниже, чем у аналогов. Через час после отключения отопления чугунные батареи сохраняют 30% тепла. Современные производители выпускают эстетичные чугунные батареи с гладкой поверхностью и изящными формами, поэтому спрос на них остается высоким. Сравнение чугунных радиаторов отопления с другими видами приборов, приводится в нижеуказанной таблице.

Таблица тепловой мощности радиаторов отопления

Вид радиатора | Теплоотдача секции, Вт | Рабочее давление, Бар | Давление опрессовки, Бар | Емкость секции, л | Масса секции, кг |

Алюминиевый с зазором между осями секций 500мм | 183,0 | 20,0 | 30,0 | 0,27 | 1,45 |

Алюминиевый с зазором между осями секций 350мм | 139,0 | 20,0 | 30,0 | 0,19 | 1,2 |

Биметаллический с зазором между осями секций 500мм | 204,0 | 20,0 | 30,0 | 0,2 | 1,92 |

Биметаллический с зазором между осями секций 350мм | 136,0 | 20,0 | 30,0 | 0,18 | 1,36 |

Чугунный с зазором между осями секций 500мм | 160,0 | 9,0 | 15,0 | 1,45 | 7,12 |

Чугунный с зазором между осями секций 300мм | 140,0 | 9,0 | 15,0 | 1,1 | 5,4 |

Алюминиевые батареи

Теплоотдача алюминиевых радиаторов отопления, как видно из таблицы, лучше, чем у чугунных батарей, но хуже чем у биметаллических. Они достаточно прочны, а легкий собственный вес позволяет облегчить монтаж приборов. Из-за уязвимости к кислородной коррозии в последнее время стали проводить анодирование алюминия.

Они достаточно прочны, а легкий собственный вес позволяет облегчить монтаж приборов. Из-за уязвимости к кислородной коррозии в последнее время стали проводить анодирование алюминия.

Алюминиевые радиаторы.

Биметаллические батареи

Этот вид радиатора является сочетанием элементов из стали и алюминия. Каналом для движения теплоносителя являются трубы, а соединительными деталями – резьбовые соединения. В качестве защиты и придания эстетичного внешнего вида такие батареи покрываются кожухом из алюминия. Недостатком изделия является относительно высокая стоимость по сравнению с аналогами. Но это компенсируется тем, что теплоотдача у биметаллических радиаторов отопления самая высокая.

Биметаллические радиаторы отопления

Стальные батареи

Старые стальные радиаторы обладают достаточно высокой тепловой мощностью, но при этом плохо удерживают тепло. Их нельзя разобрать или наращивать количество секций. Радиаторы данного типа подвержены к коррозии.

Стальные радиаторы

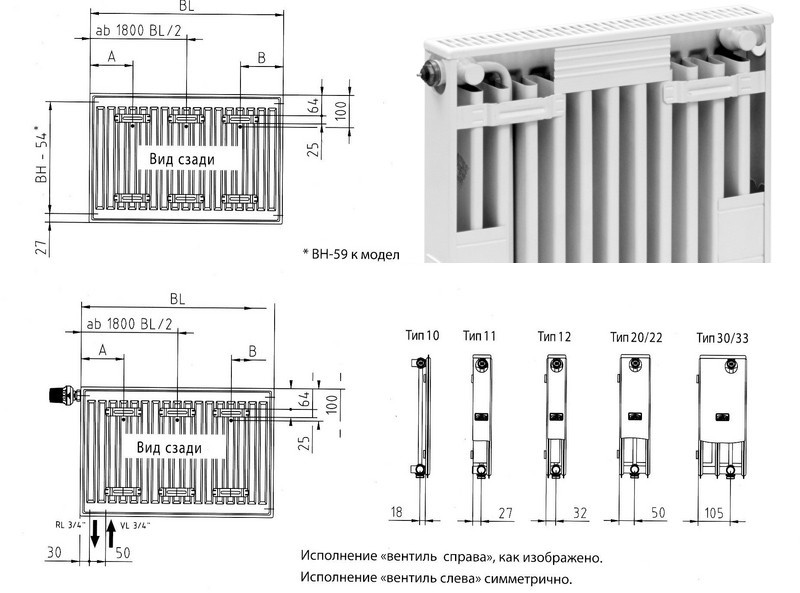

В настоящее время начали выпускать панельные радиаторы из стали, которые привлекательны высокой отдачей тепла при небольших размерах по сравнению с секционными радиаторами. Панели имеют каналы, по которым происходит циркуляция теплоносителя. Батарея может состоять из нескольких панелей, кроме этого, оснащаться гофрированными пластинами, увеличивающими теплоотдачу.

Панели имеют каналы, по которым происходит циркуляция теплоносителя. Батарея может состоять из нескольких панелей, кроме этого, оснащаться гофрированными пластинами, увеличивающими теплоотдачу.

Устройство стальных панельных радиаторов

Тепловая мощность панелей из стали напрямую связана с габаритами батареи, зависящими от количества панелей и пластин (оребрение). Классификация проводится в зависимости от оребрения радиатора. Например, тип 33 присвоен трехпанельным обогревателям с тремя пластинами. Диапазон типов батарей составляет от 33 до 10.

Самостоятельный расчет требуемых радиаторов отопления связан с большим объемом рутинной работы, поэтому производители начали сопровождать изделия таблицами характеристик, которые сформированы по записям результатов испытаний. Эти данные зависят от типа изделия, монтажной высоты, температуры теплоносителя при входе и выходе, нормативной температуры в помещении и многих других характеристик.

Стальной панельный радиатор

Расчет приборов по теплопотерям помещения

Тепловые показатели устанавливаемых приборов определяются из расчета потери тепла помещением. Нормативное значение тепла, необходимого на единицу объема обогреваемой комнаты, за которую принимается 1 м3, составляет:

Нормативное значение тепла, необходимого на единицу объема обогреваемой комнаты, за которую принимается 1 м3, составляет:

- для кирпичных зданий – 34 Вт;

- для крупнопанельных зданий – 41 Вт.

Теплопотери

Температура теплоносителя у входа и выхода и стандартная температура помещения отличаются для различных систем. Поэтому для определения реального теплового потока рассчитывается дельта температуры по формуле:

Dt = (T1 + T2)/2 – T3, где

- T1 – температура воды у входа системы;

- T2 – температура воды у выхода системы;

- T3 – стандартная температура помещения;

Таблица для расчета теплоносителя

Важно! Паспортная теплоотдача умножается на поправочный коэффициент, определяемый в зависимости от Dt.

Для определения количества тепла, которое необходимо для помещения, достаточно умножить его объем на нормативное значение мощности и коэффициент учета средней температуры зимой, в зависимости от климатической зоны. Этот коэффициент равен:

Этот коэффициент равен:

- при -10оС и выше — 0,7;

- при -15оС — 0,9;

- при -20оС — 1,1;

- при -25оС — 1,3;

- при -30оС — 1,5.

Кроме этого, необходима коррекция на количество наружных стен. Если одна стена выходит наружу, коэффициент 1,1, если две — умножаем на 1,2, если три, то увеличиваем на 1,3. Используя данные изготовителя радиатора, всегда легко выбрать нужный обогреватель.

Теплопотери помещения

Помните, что самое важное качество хорошего радиатора — это его долговечность в работе. Поэтому постарайтесь сделать свою покупку так, чтобы батареи прослужили вам необходимое количество времени.

7 причин, почему батареи холодные?

Отопительный сезон в Новосибирске начался. Так почему батареи по-прежнему холодные или чуть теплые, если по графику отопление в вашем доме уже включили? Прежде всего стоит позвонить в управляющую компанию, потому что она обладает актуальной информацией о состоянии коммуникаций внутри дома. В статье мы рассказываем о 7 причинах низкой температуры в батареях. И разбираемся, кто несет ответственность за каждую из причин: СГК или управляющая компания дома?

В статье мы рассказываем о 7 причинах низкой температуры в батареях. И разбираемся, кто несет ответственность за каждую из причин: СГК или управляющая компания дома?

Причина 1. Низкое давление воды в трубах

Если у вас чуть теплые батареи, сначала загляните к соседям. Во время ремонта они могли увеличить количество радиаторов или подключить теплые полы. И не сообщить об этом управляющей компании (УК). Каждому дому ТЭЦ отпускает воду для отопления одинаковой температуры в необходимом объеме. Нововведения соседей могут поглощать больший объем теплоносителя. Это снижает давление в батареях других квартир.

Увеличенное количество батарей и утепленный пол. Источник: Агроводком

Скачать

Чтобы понять причины низкой температуры батарей, нужно в первую очередь обратиться в управляющую компанию (УК). Специалисты УК проверят температуру и давление воды на входе и на выходе в доме. В случае отклонения от нормативов выяснят причину. При необходимости вызовут теплового инспектора СГК, который устранит проблему.

В случае отклонения от нормативов выяснят причину. При необходимости вызовут теплового инспектора СГК, который устранит проблему.

Причина 2. Засорение отопительной системы

Если трубопровод не проверяют и не очищают вовремя, внутри может образоваться накипь или отложения слизи и грязи. Это затруднит циркуляцию горячей воды внутри батарей и ухудшит их теплоотдачу.

Скопление загрязнений внутри батареи

Скачать

Состояние труб внутри дома — зона ответственности УК. Вы имеете право спросить, в каком состоянии находятся внутридомовые коммуникации, как часто и какими способами проводят диагностику, профилактику.

Причина 3. Воздушная пробка во внутридомовой системе отопления

Пробка появится, если вода в отопительную систему дома запущена резко или не сброшен воздух в верхних точках системы отопления (на последнем этаже или чердаке). Чем больше различных поворотов и изгибов в трубах внутри дома, тем медленнее нужно запускать воду.

В каждом доме есть тепловой пункт (абонентский ввод). Находясь там, специалист УК должен определить, завоздушен стояк или нет. При проверке и обнаружении воздушных пробок, специалист УК должен отрегулировать показатели, спустить воздух и заполнить систему теплоносителем заново.

Причина 4. Ремонт труб внутри дома

Несмотря на плановую чистку и замену участков трубопровода, возможны порывы. На их устранение управляющей компании нужно время. В такой ситуации, может быть прекращена подача тепла и/или горячей воды в квартиры.

Процесс замены участка трубопровода. Источник: poliplastic.ua

Скачать

Об этой причине жителям дома должна сообщить управляющая компания. Отключение горячей воды или отопления занимает в этом случае несколько часов. Плановый ремонт труб внутри дома специалисты проведут в рабочее время, когда большинства жителей нет дома. Это позволит причинить меньше неудобств, чем ремонт в вечернее время или выходные дни.

Причина 5. Закрытые задвижки

Если горячей воды и тепла недостает в нескольких подъездах или целом доме, есть вероятность, что закрыты задвижки. Они регулируют подачу горячей и холодной воды в дом. Их закрывают лишь в случае ремонта теплосети или по заявке управляющей компании. И не всегда открывают в срок.

Специалист СГК проверяет задвижки на центральном тепловом пункте

Скачать

В этом случае вам нужно убедиться, сколько жителей сидят без отопления (этаж, подъезд, дом). Задвижки, как и трубы внутри дома, находятся в зоне ответственности УК.

Если задвижки открыты, а отопления нет во всем доме, нужно звонить в диспетчерскую теплосетевого подразделения СГК в Новосибирске по телефонам: 8 (383) 289-01-45 или 8(383) 289-01-47.

Специалист сообщит вам о состоянии трубопровода, который подведен к вашему дому, возможных авариях, продолжительности отключения и дальнейших действиях.

Причина 6.

Аварийный ремонт теплосети

Аварийный ремонт теплосети

Аварийный ремонт тепловых сетей = отключения на 1–20 часов. Столько времени требуется для устранения дефекта или порыва на трубопроводе.

В диспетчерскую теплосетевого подразделения поступает сигнал об аварии. Специалисты СГК оценивают ее масштаб и принимают решение о сроке и длительности отключения.

Они изолируют поврежденный участок с двух сторон — сливают воду и закрывают задвижки тепловых камер. Если дефект на трубопроводе серьезный и существует опасность разморозки системы отопления дома, они запитывают систему отопления дома от резервной схемы или обратного трубопровода. Далее непосредственно осуществляют ремонт.

Устранение аварии на улице Котовского

Скачать

Причина 7. Разворот системы отопления

Сначала тепло поступает в сады, школы, университеты и больницы. Потом — в жилые дома. Отопительная система внутри дома заполняется постепенно, то есть температура батарей во всем доме достигнет одинаковой температуры в течение 1–3 дней с момента подачи тепла. Это зависит от количества этажей и квартир в доме, а также от удаленности от ТЭЦ или котельной.

Это зависит от количества этажей и квартир в доме, а также от удаленности от ТЭЦ или котельной.

В этом случае, стоит понаблюдать за температурой в батареях пару часов. Если она постепенно растет, стоит просто подождать полного заполнения системы.

Если температура не меняется — звоните в управляющую компанию. Она сообщит о состоянии коммуникаций внутри дома и проведет их проверку.

Анатомия батарей

Скачать

В большинстве случаев жители могут сами определить причину снижения температуры в квартире по остывшей части батареи. Но за ее устранением нужно обратиться в управляющую компанию. Для этого необходимо написать заявление, в котором дать подробное описание проблемы с отоплением.

Тепловой инспектор СГК снимает показания со счетчиков учета

Скачать

Как мы можем помочь, если трубы внутри дома в порядке:

1. Проверить состояние оборудования и труб внутри ЦТП. Ведь в Центральном тепловом пункте происходит круговорот воды от ТЭЦ до дома.

2. Проверить режим потребления тепла по приборам учета, а также работу теплового узла.

И выдать предписание управляющей компании. Если она не может устранить неполадки, подключаются специалисты новосибирского теплосетевого подразделения СГК.

Какие бывают радиаторы и чем они отличаются

Часто в повседневной жизни, применительно к отоплению, можно услышать слово «батарея». Так вот об этих батареях, а правильнее сказать радиаторах или приборах отопления и пойдет речь.

В прежние времена батарея была массивным, сто раз окрашенным, чугунным изделием под подоконником, которая плохо или хорошо, но выполняла свою функцию — отапливать помещение….

Сегодня батарея — это радиаторы или конвекторы, которые могут иметь различную конструкцию и форму, изготавливаться из разных материалов, окрашиваться в различные цвета радуги, быть элементом дизайна помещения и позволяющие регулировать температуру под ваши индивидуальные запросы (даже автоматически).

Итак, популярно об отопительных приборах:

Какие бывают радиаторы и чем они отличаются

По конструкции все гидравлические отопительные приборы можно разделить на четыре основных типа: секционные, панельные, трубчатые (к ним относятся и полотенцесушители) и конвекторы.

Секционные отопительные приборы

Такие приборы состоят из отдельных нагревательных элементов-секций. Секционными могут быть отопительные приборы из алюминия, чугуна, стали, а также так называемые биметаллические (имеющие алюминиевый корпус и стальную трубу, по которой движется теплоноситель). Секции соединяются между собой при помощи ниппелей, а между секциями устанавливаются уплотнения. Чаще прокладки изготавливаются из резины, что нормально при использовании воды в качестве теплоносителя, но недопустимо при использовании в качестве теплоносителя антифриза, т.к. резина может быть разрушена его агрессивным воздействием (в таких случаях в современных отопительных приборах применяются специальные уплотнения).

Панельные (несекционные) отопительные приборы

В основном это стальные панельные радиаторы. Конструкция панельного радиатора — это грубо говоря два сваренных между собой стальных листов (толщиной, обычно, 1,25 мм ) с вертикальными каналами, в полости которых циркулирует теплоноситель. Для увеличения нагреваемой поверхности, а, как следствие, теплоотдачи к тыльной стороне панели приварены стальные П-образные рёбра.

Трубчатые отопительные приборы

В большинстве случаев конструкция таких радиаторов состоит из вертикально расположенных изогнутых стальных трубок, соединяющих верхний и нижний коллекторы. Стоит отметить, что стальные трубчатые радиаторы — это обычно наиболее дорогой тип радиаторов (в пересчете на 1 кВт).

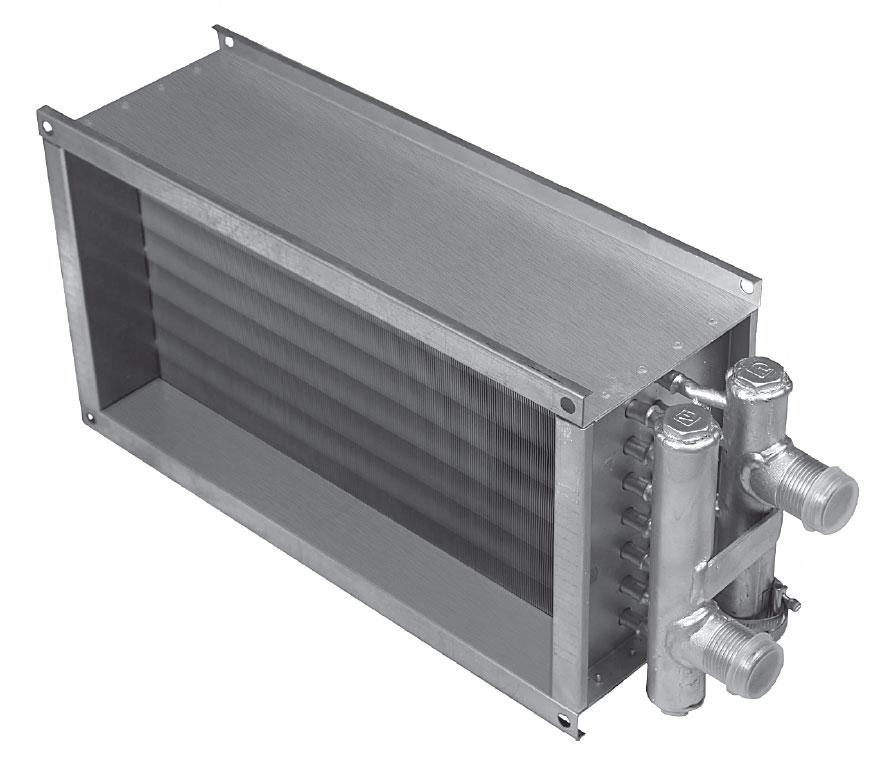

Конвекторы (или пластинчатые отопительные приборы)

Конвектор, образно говоря, — это одна или несколько труб (по которым движется теплоноситель) с «надетыми» на них металлическими «ребрами-пластинами». Воздух проходит сквозь конвектор снизу вверх, нагреваясь от многочисленных теплых оребрений.

Воздух проходит сквозь конвектор снизу вверх, нагреваясь от многочисленных теплых оребрений.

Трубы таких отопительных обычно изготавливаются из стали или меди. В некоторых конвекторах величина теплового потока регулируется специальной заслонкой, открывая или закрывая которую, можно увеличить или уменьшить поток движущегося нагретого воздуха. Конструкция конвектора может быть совсем открытой или закрытой декоративным кожухом (в настенных и плинтусных вариантах). Конвекторы встраиваемые в пол накрываются декоративной решеткой.

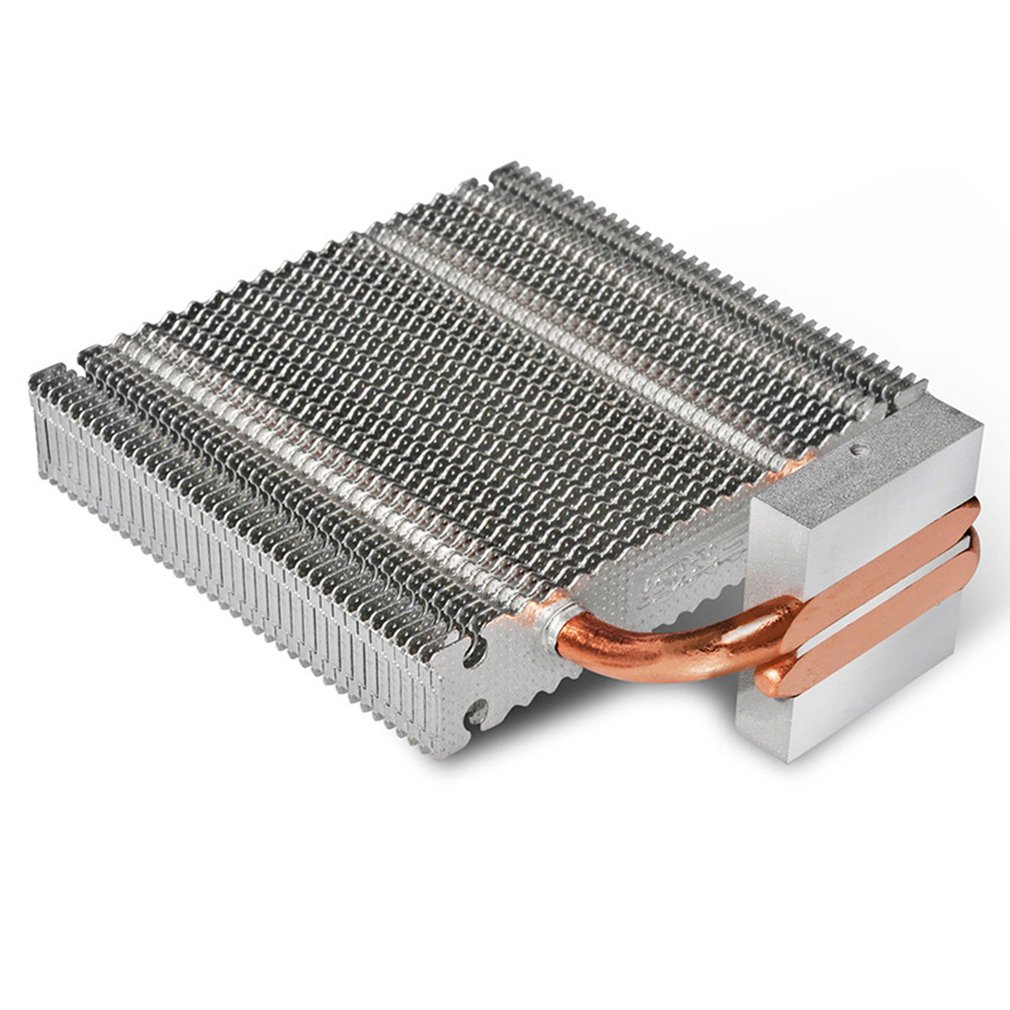

Все об алюминиевых радиаторах

Преимущества алюминиевых радиаторов:

— алюминиевые радиаторы имеют очень хорошую теплоотдачу.

— алюминиевые радиаторы имеют низкую массу (вес одной секции без воды около одного кг), что облегчает монтаж.

— алюминиевые радиаторы имеют привлекательный дизайн и поэтому зачастую потребители делают выбор в пользу алюминиевых радиаторов.

Наиболее распространены модели алюминиевых радиаторов с межцентровым (межосевым) расстоянием 500 мм и 350 мм (также существуют варианты с межосевым расстоянием 200, 400, 600, 700, 800 мм и др.). Необходимая длина алюминиевого радиатора и соответственно его мощность «набирается» (складывается) из отдельных секций, что позволяет достаточно точно подобрать требуемые для отопления конкретного помещения параметры.

Для подключения алюминиевых радиаторов к системе отопления необходим монтажный комплект, включающий в себя: от 2-х до 4-х кронштейнов, кран Маевского (воздухоспускной кран ручного регулирования), проходные пробки (переходники) различного диаметра (1/2 дюйма или ¾ дюйма) и направленности (левая или правая) и глухие пробки (заглушки).

По желанию заказчика на подводящих и/или отводящих теплоноcитель трубах можно установить шаровые краны/вентили (для демонтажа радиатора или для экстренного отключения от системы отопления), а также термостатические вентили с термоголовками (для поддержания заданной температуры в помещении).

Существует две технологии производства алюминиевых радиаторов:

— литые (каждая секция отливается как цельная деталь к которой привариваются донные части).

— экструзионные — произведенные методом экструзии. При экструзии алюминиевый сплав продавливается через сильеру стальные пластины с отверстиями определенной формы и сечения (экструдеры), в результате чего получают длинные профили определенной формы. После остывания полученные заготовки нарезают по размерам радиатора, после чего привариваются донные и верхние части.

Рабочее давление алюминиевых радиаторов разных производителей отличается достаточно существенно. Можно сказать, что существуют 2 типа алюминиевых секционных радиаторов:

— стандартный «европейский» тип, рассчитанный на рабочее давление примерно 6 атм. Он хорош для применения в коттеджах и других автономных системах отопления.

— «усиленный» радиатор с рабочим давлением не менее 12 атм.

Недостатки алюминиевых радиаторов:

При контакте алюминия с водой происходит выделение водорода, что при не действующем автоматическом воздухоотводчике (или при отсутствии крана Маевского, регулирующегося вручную) может привести даже к разрушению секции радиатора.

При использовании алюминиевых радиаторов надо обратить особое внимание на химический состав (pH) теплоносителя в вашей системе отопления. Что при городском централизованном отоплении это сделать почти невозможно. pH теплоносителя должен находиться примерно в пределах рН=7-8. Кроме того, важно помнить, что коррозия, разрушающая алюминиевые радиаторы усиливается при наличии в системе отопления гальванических пар алюминия с другими металлами (например: алюминивые радиаторы + разводка отопительной системы выполненная из медных труб).

Тем не менее, если при проектировании и монтаже системы отопления учесть все требования и рекомендации по установке и эксплуатации алюминиевых радиаторов, то они прослужат вам долго верой и правдой.

Все о биметаллических радиаторах

Биметаллические радиаторы имеют алюминиевый корпус и стальную трубу, по которой движется теплоноситель. Грубо говоря, биметаллический радиатор — это стальной каркас залитый алюминием, теплоноситель в таких радиаторах почти не контактирует с алюминием, т.к. движется по стальным трубкам, которые в свою очередь передают тепло алюминиевым панелям.

Этот тип радиаторов соединил лучшие свойства алюминиевых радиаторов с полезными качествами стали. Благодаря прочности стали биметаллические радиаторы выдерживают большее давление (для многих из них рабочее давление составляет 20-30 и более атм.) и позволяют снизить требования к качеству (pH) теплоносителя, которые очень существенны при использовании обычных алюминиевых. Кроме того биметаллические радиаторы имеют хорошую теплоотдачу и современный дизайн, внешне такие радиаторы очень похожи на алюминиевые, но стоят несколько дороже.

Биметаллические радиаторы пригодны для использования в городских системах централизованного отопления. Но как и для всех радиаторов, в которых теплоноситель соприкасается со сталью, для «биметалла» вредно повышенное содержание кислорода в теплоносителе, который способствует развитию коррозии стали. Поэтому здесь необходима установка на радиатор автоматического или ручного (кран Маевского) воздухоотводчика.

Но как и для всех радиаторов, в которых теплоноситель соприкасается со сталью, для «биметалла» вредно повышенное содержание кислорода в теплоносителе, который способствует развитию коррозии стали. Поэтому здесь необходима установка на радиатор автоматического или ручного (кран Маевского) воздухоотводчика.

Для подключения биметаллических радиаторов к системе отопления необходим монтажный комплект, включающий в себя: от 2-х до 4-х кронштейнов, кран Маевского, две проходных пробки различного диаметра (1/2 дюйма или ¾ дюйма) и направленности (левая или правая) и одна глухая пробка (заглушка).

По желанию заказчика на подводящих и/или отводящих теплоноситель трубах можно установить шаровые краны, вентили (для демонтажа радиатора или для экстренного отключения от системы отопления), а также термостатические вентили с термоголовками (для поддержания заданной Вами температуры в помещении).

Стальные панельные радиаторы

Стальные панельные радиаторы — одни из наиболее используемых отопительных приборах в системах индивидуального отопления (обычно в загородных домах). Они обладают небольшой тепловой инерцией, а соответственно, с их помощью легче осуществлять регулирование температуры в помещении.

Они обладают небольшой тепловой инерцией, а соответственно, с их помощью легче осуществлять регулирование температуры в помещении.

Рабочее давление для большинства моделей стальных панельных радиаторов лежит в пределах 9 атм.

Благодаря широчайшему модельному ряду (ассортимент панельных радиаторов ведущих производителей состоит из нескольких сотен моделей разной глубины, ширины и высоты) можно подобрать оптимальный по параметрам панельный радиатор практически для любого помещения. Стандартная высота этих отопительных приборов равна: 300, 350, 400, 500, 600 и 900 мм (есть и более низкие — 250 мм ), ширина — от 400 до 3000 мм , глубина от 46 до 165 мм .

Если говорить о недостатках, то, что как все стальные отопительные приборы они при контакте с водой подвержены коррозии, чувствительны к гидравлическим ударам и рассчитаны на не очень высокое давление. Они хороши для использования в индивидуальных системах (например в загородных домах и коттеджах), а применять их в городских квартирах надо очень осторожно, внимательно ознакомившись с техническими параметрами и требованиями, указанными производителем.

По разновидности подключения к трубной разводке существует три типа панельных радиаторов — с нижним, боковым и универсальным подключением. В стальных панельных радиаторах с нижним подключением встроен термостатический вентиль, на который можно установить терморегулятор, для поддержания заданной температуры в помещении. Для стальных панельных радиаторов с боковой подводкой комплект подключения входит в стоимость радиатора. Для стальных панельных радиаторов с нижней подводкой необходимо приобрести узел подключения (подсоединения) Мультифлекс. При этом стоимость радиаторов с нижним подключением немного выше, чем аналогов с боковым подключением.

Производители панельных радиаторов в комплект поставки включают кронштейны (скобы) для размещения радиатора на стене, но можно приобрести специальные ножки для установки его на пол, если размещение на стене по каким-либо причинам нежелательно или невозможно.

По желанию заказчика на подводящих и/или отводящих теплоноситель трубах можно установить шаровые краны, вентили (для демонтажа радиатора или для экстренного отключения от системы отопления).

В нашем каталоге представлен широкий ассортимент радиаторов, все в наличии на нашем складе в Москве.

технические характеристики, функции теплового аккумулятора, как подключить тепловой аккумулятор

Не во всех системах отопления нужны тепловые аккумуляторы. В данной статье рассмотрим подробно, где их использование будет рациональным и какие преимущества имеет теплоаккумулятор.

Содержание:

1. Технические характеристики

2. Функции

2.1 Функции теплового аккумулятора в твердотопливном котле

2.2 Функции теплового аккумулятора в электрическом котле

2.3 Функции теплового аккумулятора в многоконтурном отоплении

3. Как подключить тепловой аккумулятор

4. Как рассчитать тепловую емкость

Технические характеристики

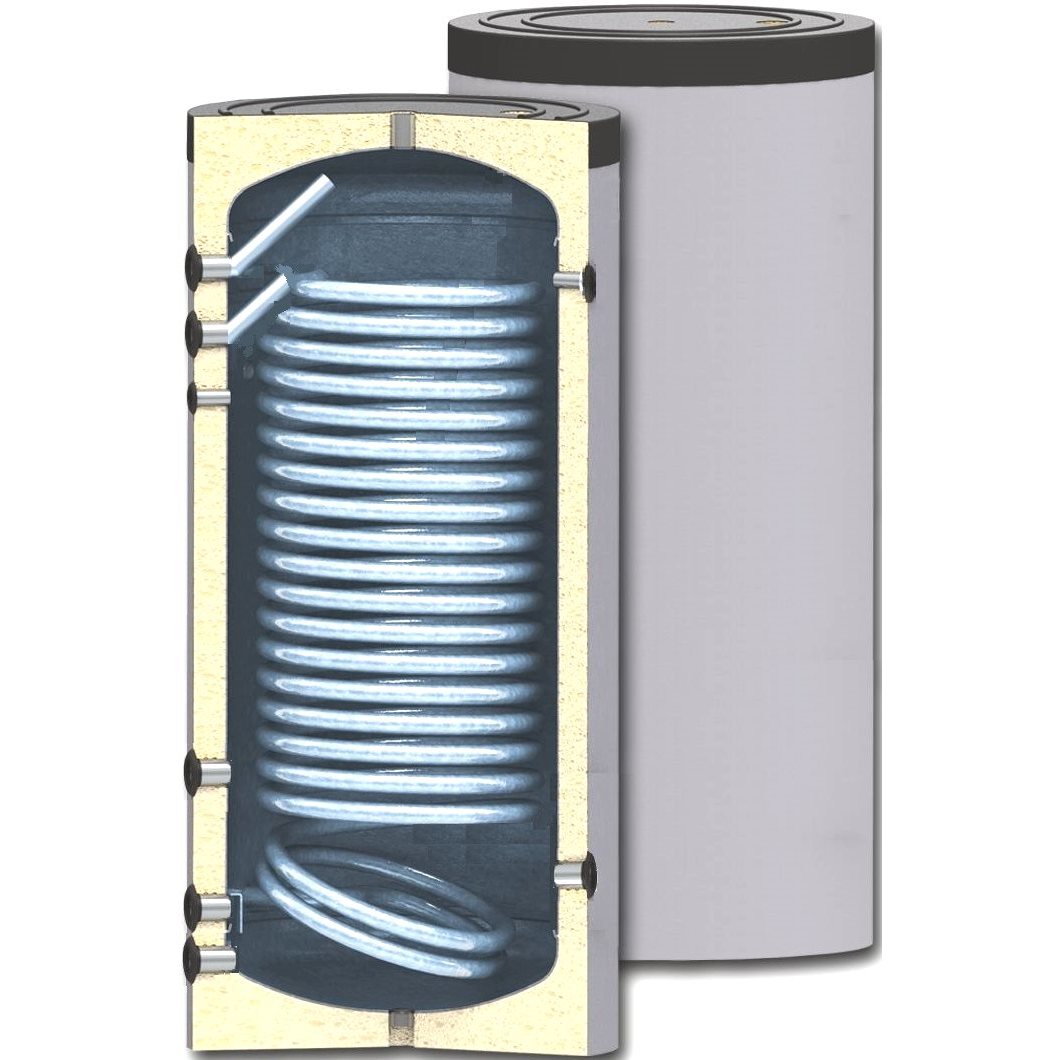

Аккумуляторный бак для отопления представляет собой емкость с патрубками, которая имеет квадратное или цилиндрическое сечение. Имеет объем 200-3000 литров.

Некоторые характеристики тепловых аккумуляторов:

- Если вы планируете установить бак в неотапливаемом помещение, то для избегания потерь тепла следует утеплить аккумулятор. Для этого достаточно нанести до 10 см вспененного пенополиуретана. Если у вас есть возможность, то не помешало бы утеплить аккумулятор, который размещен в отапливаемом помещении. Это позволит прибору работать на полную мощность.

- Самыми долговечными являются аккумуляторы, изготовленные из нержавейки. Они имеют хорошие характеристики, но и стоимость такого оборудования высока. Не менее популярными являются тепловые аккумуляторы из черной стали. Процесс коррозии замедляется за счет воды, которая становится инертной.

- В зависимости от количества контуров и отопительной системы, аккумулятор может иметь от 4 до 20 патрубков.

- Если на баке установлены фланцы для устройства трубчатого электронагревателя, то при их большой мощности аккумулятор сможет выполнять функцию полноценного электрического котла.

- Бак можно разделить на несколько секций, которые связаны горизонтальными перегородками. Таким образом, будет более выражено расслоение воды по температуре внутри бака.

- Внизу бака можно установить в качестве дополнительного источника отопления теплообменник, к которому будет подключаться солнечная батарея. Располагают, теплообменник именно в нижней части для более эффективной теплоотдачи. Он будет работать эффективно даже в темное время суток.

- Емкость в аккумуляторе может быть оснащена теплообменником, который способен приготавливать горячую воду для питья. В качестве его может выступать накопительный бак или пластинчатый теплообменник. Затраты на подогрев питьевой воды будут совсем незначительны.

Функции

Аккумуляторы тепла в первую очередь устанавливают для выполнения основной функции: накопление в запас тепловой энергии. Но во многих случаях, оборудования отлично работают и без аккумуляторов. Так в каких же случаях следует устанавливать тепловой аккумулятор?

Функции теплового аккумулятора в твердотопливном котле

Для твердотопливного котла применение теплового аккумулятора полностью оправдано. Ведь при эффективной работе топливо сгорает с наименьшим количеством остатков, в которые входят кислоты, зола и деготь. А работает котел на полную мощность и с максимальным КПД. Регулировать мощность можно только, ограничив поступление воздуха в топке. Такая система означает, что радиаторы раскаляются на полную мощность, а затем остывают. Естественно такой режим работы приносит к быстрому изнашиванию труб, соединений и температура в помещении становится некомфортной.

При использовании теплового аккумулятора тепло, которое вырабатывается котлом при полной мощности, будет уходить на подогрев воды в баке. При этом после того как топливо сгорело, вода продолжает циркуляцию между баком и батареями, забирая тепло постепенно.

При установке теплоаккумулятора расход топливо значительно снизится, а система отопления прослужит дольше, и котел будет работать в щадящем режиме.

Функции теплового аккумулятора в электрическом котле

Есть некоторые преимущества при использовании теплового аккумулятора в электрокотлах. Самым главным является экономия электроэнергии. Ведь отапливать дом с помощью электричества весьма затратно. Такие котлы могут регулировать мощность плавно и нет необходимости их частого обслуживания. Стоимость электроэнергии при двухтарифном счетчик в ночное время может быть разной. Происходит это при разгрузке энергосистемы, а также днем в часы наибольшего потребления. Ночью котел автоматически включается с помощью таймера и нагревает тепловой аккумулятор до температуры равной 90°. А днем энергия, которую накопил теплоаккумулятор, расходуется для отопления дома.

С помощью регулирования циркуляционного насоса можно дозировать расход теплносителя. Поэтому двухтарифный счетчик и аккумулятор могут сэкономить затраты электроэнергии.

Функции теплового аккумулятора в многоконтурном отоплении

Преимущество накопительного бака заключается в возможности одновременно его применять с аккумуляцией энергии, как гидрострелку. В высоком баке на поверхности располагаются больше 4 патрубков. В некоторых случаях казалось достаточным только 2: для входа и выхода. Но в разных уровнях можно получать воду разной температуры. Следовательно, может быть получена высокая температура в контурах батарей, а также низкая температура для системы «теплый пол». Но обязательно следует использовать насосы, в которых есть схема термоконтроля. Вода может иметь разную температуру в одном уровне при заборе ее в разное время. Патрубки можно использовать не только для контуров в отоплении, но и для подключения разных котлов к тепловому аккумулятору.

Как подключить тепловой аккумулятор

Рассмотрим более подробно, как выглядит отопительная система с тепловым аккумулятором.

Система подключения теплоаккумулятора очень похожа с подключением гидрострелки. И единственными отличиями между ними являются объем и теплоизоляция. Устанавливают аккумулятор между обратными и подающими трубопроводами, которые идут от котла.

В нижней части бака подключается обратка, а к верхней части подача. Отопление, которое требует высокой температуры, отбирают воду вверху бака, а отопление с низкой температурой, соответственно внизу емкости.

Как рассчитать тепловую емкость

Если тепловой аккумулятор имеет объем равный 2 кубометрам и при этом дельта температур равна 20°, то такой бак сможет отдавать 168 мегаватт мощности и это лишь за 1 секунду. За 9 часов сможет отдавать около 5 киловатт. Это условие соблюдается, если в качестве теплоносителя используется вода.

Читайте также:

Тепловой экран-отражатель для батареи отопления

Москва:

Административные округа: ВАО, ЗАО, САО, СВАО, СЗАО, ЦАО, ЮАО, ЮВАО, ЮЗАО

Метро:

Авиамоторная,

Алтуфьево,

Бабушкинская,

Бескудниково,

Бибирево,

Вднх,

Волгоградский проспект,

Выхино,

Гольяново,

Динамо,

Достоевская,

Жулебино,

Западное Дегунино,

Измайлово,

Комсомольская,

Крылатское,

Кузьминки,

Кунцевская,

Курская,

Кутузовская,

Марьина роща,

Медведково,

Митино,

Мякинино,

Новогиреево,

Новокосино,

Отрадное,

Петровско-Разумовская,

Пироговский,

Планерная,

Полежаевская,

Проспект Мира

Речной вокзал,

Рязанский проспект,

Cавеловская,

Сокол,

Сокольники,

Строгино,

Сходненская,

Таганская,

Текстильщики,

Тимирязевская,

Тушинская,

Улица 1905 года,

Филевский парк,

Фили,

Черкизовская,

Шоссе энтузиастов

Щелковская,

Электрозаводская

и др.

Экраны для батарей в Московской области:

Апрелевка,

Балашиха,

Бронницы,

Видное,

Дзержинский,

Дмитров,

Долгопрудный,

Домодедово,

Дубна,

Железнодорожный,

Жуковский,

Зеленоград,

Ивантеевка,

Истра,

Климовск,

Клин,

Королев,

Котельники,

Красмоармейск,

Красногорск,

Краснознаменск,

Кубинка,

Ликино-Дулево,

Лобня,

Лосино-Петровский,

Лыткарино,

Люберцы,

Мытищи,

Наро-Фоминск,

Ногинск,

Одинцово,

Орехово-Зуево,

Павловский Посад,

Подольск,

Пушкино,

Раменское,

Реутов,

Сергиев Посад,

Серпухов,

Солнечногорск,

Сходня,

Талдом,

Фрязино,

Химки,

Хотьково,

Черноголовка,

Чехов,

Щелково

Сравнение теплоотдачи радиаторов разного типа

Тепловые характеристики радиаторов Ogint с межосевым расстоянием 500 мм:

Теплоотдача радиаторов отопления является одним из основных параметров, которые необходимо учитывать при выборе отопительных приборов. Этот показатель напрямую определяет эффективность обогрева помещений. При выборе радиаторов обязательно необходимо учитывать, какая теплоотдача у предлагаемых приборов.

В таблице выше приведены характеристики теплоотдачи одной секции для радиаторов Ogint, которые по данному параметру являются одними из лучших на современном отечественном рынке. Эти данные позволяют выполнить сравнение теплоотдачи для разных типов радиаторов.

Показатель теплоотдачи, или мощности, радиаторов характеризует то, какое количество тепла прибор отдает в окружающую среду в единицу времени. При выборе отопительных приборов проводится расчет по формуле теплоотдачи радиаторов с целью определения мощности батареи. Полученное значение соотносят с тепловыми потерями помещения.

Оптимальной считается мощность, которая перекрывает тепловые потери на 110-120%. Это лучшая теплоотдача, при которой в помещениях поддерживается комфортная температура. Недостаточная мощность не позволит батарее качественно обогревать помещение. Повышенная теплоотдача приводит к перегреву. Для автономных систем отопления слишком высокая мощность батарей означает еще и повышенные затраты на отопление.

Чтобы повысить теплоотдачу, можно добавить к радиатору дополнительные секции или изменить схему подключения. Для автономных систем отопления также может быть доступно увеличение температуры теплоносителя. При использовании любого из этих способов должен предварительно выполняться пересчет теплоотдачи радиаторов.

На теплоотдачу радиаторов отопления влияют следующие параметры:

- температура теплоносителя в системе. Чем выше температура, тем больше тепла отдают батареи;

- материал радиатора. Разные металлы имеют разные коэффициенты теплоотдачи и теплопроводности;

- полезная площадь теплообмена. Определяется конструкцией радиатора. Например, поверхность теплообмена радиаторов с межосевым расстоянием 500 мм больше в сравнении с приборами с межосевым расстоянием 380 мм. Также значительно увеличивает полезную площадь оребрение.

Таким образом, при выборе приборов для системы отопления необходимо учитывать их материал и конструктивные особенности, характерные для определенного типа радиаторов.

Стальные панельные радиаторы

Теплоотдача стальных радиаторов является самой низкой из наиболее распространенных сегодня видов отопительных приборов. Это объясняется достаточно слабой теплопроводностью конструкционной стали, из которой они изготавливаются. Кроме того, панельные радиаторы имеют довольно скромную поверхность теплообмена, которая фактически ограничена площадью самой панели. Поэтому с целью достижения необходимой тепловой мощности для качественного обогрева зачастую приходится применять отопительный прибор с увеличенными габаритами.

Чугунные радиаторы

Теплоотдача чугунных радиаторов несколько выше по сравнению с панелями из стали. Чугун тоже имеет небольшую теплопроводность и достаточно слабо отдает тепло воздуху. Кроме того, батареи имеют толстые стенки, что также затрудняет передачу тепла.

В процессе эксплуатации в системе централизованного отопления внутренняя поверхность чугунного радиатора может быстро покрываться накипью, в результате чего тепловая мощность может существенно снижаться. Теплоотдача батарей старого типа (традиционная «гармошка»), в зависимости от качества изготовления, может составлять 60-80 Вт.

Современные чугунные батареи (и Ogint в частности) имеют более впечатляющие характеристики. За счет применения эффективного оребрения и сплава повышенного качества достигается сравнительно большая теплоотдача, которая может достигать 160 Вт.

Алюминиевые радиаторы

Теплоотдача алюминиевых радиаторов является наиболее высокой среди современных приборов для систем водяного отопления. Это позволяет им обеспечивать наиболее эффективный обогрев и снижать затраты на отопление при использовании в автономных системах. В сочетании с отличными эстетическими качествами, функциональностью, небольшим весом и другими преимуществами это обеспечивает приборам данного типа высокую популярность.

Максимальная теплоотдача достигается за счет высокой теплопроводности алюминия. Кроме того, радиаторы имеют значительную площадь оребрения и передовую конструкцию, которая обеспечивает максимально эффективную передачу тепла конвекционным и лучевым способом. Так, теплоотдача секции алюминиевого радиатора Ogint составляет в среднем около 190 Вт.

Биметаллические радиаторы

Биметалл — это также радиаторы с высокой теплоотдачей. По этому показателю они лишь немного уступают алюминиевым приборам. Это связано с тем, что стальной сердечник, по которому циркулирует теплоноситель, имеет относительно небольшую теплопроводность. Однако алюминиевый кожух нагревается от стали довольно быстро и обеспечивает интенсивную передачу тепла воздуху. В результате достигается большая теплоотдача.

Конструктивно биметаллические радиаторы практически не отличаются от алюминиевых. Поэтому они имеют дизайн, который максимально способствует эффективной передаче тепла. В среднем теплоотдача биметаллических радиаторов Ogint составляет 175-185 Вт, лишь немного уступая по данному показателю алюминиевым.

Как рассчитать мощность радиатора отопления

При устройстве отопительной системы в частном доме или квартире очень важно знать, как рассчитать мощность радиатора отопления. От правильного подбора батарей по этому параметру зависит эффективность и экономичность обогрева комнат.

Теплоотдача радиатора

Теплоотдача или тепловая мощность является основным параметром, для отопительных приборов. Эта величина характеризует количество тепловой энергии, которую батарея отдает воздуху в помещении. Измеряется теплоотдача в ваттах.

Для секционных батарей указывается мощность на одну секцию. В среднем одна секция алюминиевого радиатора с межосевым расстоянием имеют мощность 190-205 Вт. Аналогичные биметаллические батареи имеют мощность 180-185 Вт на одну секцию. Соответственно, общая мощность радиатора определяется по следующей формуле:

Pрад=N*P, где

Pрад — общая мощность отопительного прибора, Вт;

N — количество секций;

P — мощность одной секции, Вт.

Комплектуя радиатор необходимым количеством секций, можно подобрать требуемую общую мощность, достаточную для обогрева конкретного помещения. Таким образом, определение числа секций батареи является ключевой задачей при подборе отопительного прибора.

Простой расчет количества секций

Считается, что на 1 квадратный метр площади помещения с высотой потолков 2,7 метра необходимо 100 Вт тепловой мощности. Это позволяет задействовать самый простой метод расчета количества секций, который можно сделать по следующей формуле:

N=S/P*100, где

N — количество секций;

S — площадь комнаты, м2;

P — мощность одной секции, Вт.

Сравнительные данные необходимого количества секций для алюминиевых и биметаллических радиаторов приведены в следующей таблице:

|

|

|

|

| ||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

| |||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Однако данный метод не учитывает много дополнительных параметров и дает только приблизительные результаты. Погрешность может достигать 20% и более, что является существенным отклонением, особенно для помещений большой площади. При недостаточном количестве секций мощности радиатора будет не хватать, и в помещении будет слишком холодно. Если установить слишком большое количество секций, то мощность батареи будет избыточной. Это приведет к чрезмерному обогреву. Для автономных систем отопления это значит нерациональное расходование энергоносителя и повышенные нагрузки на оборудование.

Уточненный расчет

Если вас интересует, как рассчитать мощность батареи отопления и определить требуемое количество секций с максимальной точностью, то необходимо использовать поправочные коэффициенты. Эти коэффициенты учитывают индивидуальные характеристики конкретного помещения, например, материал и толщину стен, тип остекления, климатические условия и т.д.

Наиболее важными являются следующие поправочные коэффициенты:

- К1 — коэффициент, учитывающий тип остекления. При двойном остеклении деревянными рамами его значение принимается 1,27; при остеклении пластиковыми окнами с однокамерным стеклопакетом — 1,0; с двухкамерным стеклопакетом — 0,85.

- К2 — коэффициент, который учитывает теплоизоляционную способность стен. При слабой теплоизоляции — 1,27; хорошая теплоизоляция (например, кирпичные стены в два слоя) — 1,0; высокая теплоизоляция (например, утепленные стены) — 0,85.

- К3 — коэффициент для учета отношения площади остекления к площади помещения: при соотношении 0,5 — коэффициент 1,2; при соотношении 0,4 — 1,1; при соотношении 0,3 — 1,0; при соотношении 0,2 — 0,9; при соотношении 0,1 — 0,8.

- К4 — коэффициент который учитывает среднестатистические показатели температуры для конкретного региона в течение отопительного сезона. Значения К4 при разных температурных показателях: при -35 — 1,5; при -25 °С — 1,3; при -20 °С — 1,1; при -15 °С — 0,9; при -10 °С — 0,7.

- К5 — коэффициент, который учитывает количество внешних стен в помещении: четыре стены — 1,4; три стены — 1,3; две стены — 1,2; одна стена — 1,1.

- К6 — коэффициент, который учитывает тип помещения, которое расположено выше: неотапливаемое чердачное помещение — 1,0; отапливаемый чердак — 0,9; жилые отапливаемые помещения — 0,8.

- К7 — коэффициент, который учитывает высоту потолка в комнате: 2,7 м — 1; 3 м — 1,05 м; 3,5 м — 1,1; 4 м — 1,15.

Требуемая мощность для отопления помещения с учетом данных поправочных коэффициентов рассчитывается по следующей формуле:

КТ = 100 Вт/м2*S*К1*К2*К3*К4*К5*К6*К7, где

КТ — требуемая тепловая мощность, Вт;

S — площадь помещения, м2;

К1…К7 — поправочные коэффициенты.

После определения требуемой тепловой мощности остается только рассчитать необходимое количество секций по формуле:

N=КТ/P, где

N — количество секций, необходимое для эффективного обогрева помещения;

КТ — требуемая тепловая мощность, Вт;

P — тепловая мощность одной секции по паспорту, Вт.

Воспользовавшись этим расчетом, вы сможете легко подобрать радиаторы, которые оптимально подойдут для отопления ваших помещений.

Термобатареи | Лучший производитель тепловых батарей

Энергетический пакет: технология тепловых батарей

EaglePicher производит большое количество лучших и самых надежных тепловых батарей в мире. Наш технический и производственный опыт позволяет нам разрабатывать новые передовые системы тепловых батарей. Мы тесно сотрудничаем с каждым клиентом, чтобы гарантировать, что ваш дизайн технически надежен, может быть произведен с минимальными затратами и хорошо работает в предполагаемом применении.

Запросить информацию

КАК РАБОТАЮТ ТЕРМИЧЕСКИЕ БАТАРЕИ

Тепловые батареи предлагают относительно высокую удельную энергию по сравнению с объемом. Их можно хранить до 20+ лет без снижения производительности; они работают без подготовки в самых внешних средах; и они начинают подавать электроэнергию почти сразу. Технология тепловых батарей состоит из ячеек, расположенных друг над другом. Каждая ячейка состоит из катода, электролита, анода и пиротехнического источника тепловой энергии.В современных конструкциях тепловых батарей используется пара литий-кремний / дисульфид железа (LiSi / FeS 2 ), так как это дает следующие преимущества:

- Наибольшая производительность на единицу объема

- Значительная удельная мощность

- Низкое равномерное внутреннее сопротивление в активном состоянии

- Возможность адаптации к широкому спектру сред

В зависимости от требований к плотности мощности и объему тепловая батарея может состоять из одного последовательного пакета элементов или двух или более параллельных наборов последовательных элементов.Пакеты ячеек тщательно изолируются и помещаются в герметичный контейнер из нержавеющей стали.

ПРИМЕНЕНИЕ ТЕХНОЛОГИИ ТЕРМИЧЕСКИХ АККУМУЛЯТОРОВ

Типичные области применения тепловых батарей:

ИСТОРИЯ НАШИХ ТЕРМИЧЕСКИХ АККУМУЛЯТОРОВ

Компания EaglePicher начала разработку технологии тепловых батарей еще в 1949 году. В 1974 году наша компания первой начала разработку больших LiAl / FeS-аккумуляторов для выравнивания нагрузки и применения в электромобилях. К 1976 году EaglePicher была первой в мире, кто адаптировал эту перезаряжаемую систему к первичной тепловой батарее LiAl / FeS 2 , улучшив ее рабочие характеристики.

В 1982 году EaglePicher стала первым производителем тепловых батарей, который произвел LiSi / FeS 2 тепловые батареи для Министерства энергетики США на производственной основе, а в 2007 году наше автоматизированное производственное предприятие в Питтсбурге, штат Канзас, было введено в эксплуатацию. увеличить производственные мощности тепловых батарей.

Более 70 лет компания EaglePicher производит высококачественные, надежные и экономичные системы тепловых батарей, производит миллионы батарей для различных оборонных рынков, проверяет и производит более 750 уникальных конструкций тепловых батарей.EaglePicher в настоящее время является ведущим производителем тепловых батарей для ракетных приложений Министерства обороны.

У нас богатая история поддержки почти всех основных программ по вооружению, включая, помимо прочего, TOW, Patriot, JDAM, Tomahawk, Excalibur, Paveway, Laser Guided Bomb, Hellfire, Javelin, Small Diameter Bomb, Stinger, Maverick, ESSM / Sparrow, Standard Missile 3/6, Sonobuoy и AMRAAM.

ТЕПЛОВЫЕ БАТАРЕИ НОВОГО ПОКОЛЕНИЯ

EaglePicher продолжает направлять ресурсы на развитие технологий тепловых батарей.Эти улучшения касаются материалов, производственных процессов и моделирования. В настоящее время мы изучаем альтернативные составы катодов, которые приводят к более высокой рабочей температуре, более высокому напряжению, более высокой плотности, большей емкости и более низкому импедансу. EaglePicher также работает над высоковольтными катодами, чтобы обеспечить более высокую производительность при том же объеме и общее снижение веса.

Хотите узнать больше о нашей технологии тепловых батарей? Свяжитесь с нашей командой экспертов или запросите информацию ниже.

Производитель тепловых ячеек | Технология тепловых батарей

Самая надежная конструкция тепловых батарей в мире

В большинстве новых конструкций тепловых батарей используется пара литий-кремний / дисульфид железа, поскольку она обеспечивает максимальную емкость на единицу объема. Эвтектическая смесь неорганических солей с неорганическим связующим служит электролитом между анодом и катодом. Между каждой ячейкой помещен токопроводящий источник тепла, состоящий из железа и перхлората калия.При инициировании тепловые гранулы воспламеняются, выделяя тепло и плавя эвтектический электролит, создавая напряжение и ток. Контроль веса тепловой гранулы гарантирует получение надлежащих электрических характеристик в требуемом диапазоне температур.

Тепловая батарея полностью инертна и не реагирует до активации. Поскольку большинство внешних условий практически не влияют на инактивированную батарею, ее можно хранить более 20 лет. Батарею можно активировать в любой момент без подготовки, и она начнет подавать питание практически сразу.После активации батарея быстро достигает пикового напряжения, которое постепенно снижается в течение оставшейся части ее активного срока службы. После активации батарея функционирует до тех пор, пока не истощится критически важный активный материал или пока батарея не остынет ниже точки плавления электролита.

Запросить информацию

Электрохимический состав

Усовершенствованные тепловые батареи состоят из набора последовательных ячеек. Каждая ячейка состоит из катода, сепаратора электролита, анода и пиротехнического источника тепловой энергии.

Анод

Анод

EaglePicher представляет собой запатентованную смесь с литием в качестве активного ингредиента. Этот анод позволяет изменять емкость в зависимости от более высокого содержания в нем лития. LiSi обычно использует 44% лития по сравнению с 20% для LiAl.

Катод

Дисульфид железа, который в настоящее время используется всеми производителями тепловых батарей, смешивается с электролитом и связующим для предотвращения течения при более высоких рабочих температурах и для лучшего использования.

Электролит

Наш электролит-сепаратор представляет собой эвтектическую смесь неорганических солей, сплавленных вместе в запатентованном процессе, а затем снова измельченных в порошкообразную форму.В эту гомогенную смесь добавляется связующее, чтобы она не текла при расплавлении.

Электролит — это секрет длительного срока хранения усовершенствованных тепловых батарей, и определение диапазона температур, в котором электролит работает должным образом, является одной из основных задач при разработке тепловой батареи.

Источник тепла

Источником тепла является однородная смесь порошка железа и перхлората калия. Смесь используется для обеспечения отличного воспламенения и получения очень тонких гранул.

Проектирование, разработка и производство

Стандартизация сводит к минимуму производственные затраты. Во время разработки EaglePicher оптимизирует вес анода и катода, площадь поверхности и толщину элементов для каждой батареи. Мы исследуем возможные проблемные области, которые могут повлиять на изготовление и сборку аккумуляторов.

В процессе проектирования тепловой батареи, помимо электрохимии ячеек, мы учитываем внутренние выводы, электрическую изоляцию, систему зажигания, теплоизоляцию, сборку коллектора и контейнера с кронштейном.Работая с EaglePicher, вы можете быть уверены, что мы разрабатываем, проверяем и поставляем передовые, но практичные конструкции, готовые к производству.

Работать с нами

Тестирование

В EaglePicher все испытания на воздействие окружающей среды и вибрации проводятся на месте. Аккумуляторы для разработки подвергаются критическим динамическим нагрузкам в нашей лаборатории, чтобы гарантировать удовлетворительную работу конструкции в реальных полевых условиях.

История нашей электрохимии

1974: EaglePicher была первой компанией, которая произвела усовершенствованные тепловые батареи LiAl / FeS (40 кВтч) для выравнивания нагрузки и применения в электромобилях по различным контрактам с Аргоннской национальной лабораторией.

1976: Мы были первой компанией в мире, которая адаптировала эту перезаряжаемую систему к первичной тепловой батарее LiAl / FeS2, что мы достигли в рамках контракта с авиабазой Райт-Паттерсон для улучшения характеристик тепловой батареи.

1979: EaglePicher была первой компанией, которая процитировала и получила программу квалификации с твердой фиксированной ценой на LiAl / FeS2-тепловые батареи для использования в программе Advanced Medium Range Air-to-Air Missile (AMRAAM).

1982: Мы были первой компанией, которая произвела LiSi / FeS2 тепловые батареи для Министерства энергетики США на производственной основе. На сегодняшний день мы произвели тысячи батарей с использованием этой системы.

1984: Компания EaglePicher создала отдельный исследовательский отдел, занимающийся исключительно развитием тепловых технологий. Этот отдел, финансируемый за счет внутренних программ исследований и разработок, занимается исследованиями анодов, катодов и электролитов.

Подойдет ли тепловая батарея для вашей отрасли? EaglePicher разработала передовые конструкции тепловых батарей для клиентов, работающих на оборонном и космическом рынках.

Thermal Battery — обзор

2.4 Система управления батареями

В этом разделе представлены важность и типы систем управления батареями для аккумуляторных блоков EV. Батарейный блок электромобиля состоял из модулей ячеек, межкомпонентных соединений, системы управления аккумуляторной батареей (BPMS) и системы терморегулирования батареи (BTMS).Батарейный модуль состоит из ячеек, корпусов ячеек, шин, датчиков, электронного управления и воздуховодов для системы терморегулирования (Van Schalkwijk and Scrosati, 2002). Датчики подключены к модулю микроконтроллера, называемому системой управления батареями (BMS). С аккумуляторным блоком, состоящим из нескольких модулей ячеек, BMS будет связана с главным модулем или системой управления аккумуляторным блоком через стандартный протокол связи, такой как шина Controller Area Network (CAN) (Van Schalkwijk and Scrosati, 2002).BMS защищает элемент от злоупотреблений, таких как перенапряжение и пониженное напряжение, перегрузка по току во время зарядки или разрядки, перегрев, пониженная температура и балансировка элементов (Gollei et al., 2012; Jung et al., 2002). Концептуальный вид аккумуляторной батареи показан на рис. 5 (Van Schalkwijk and Scrosati, 2002).

Рис. 5. Концептуальная схема литий-ионной аккумуляторной батареи (Ван Шалквейк и Скросати, 2002).

Электрический дисбаланс ячеек в аккумуляторной батарее может быть вызван различным SOC ячеек, утечкой тока, различным внутренним сопротивлением или емкостью.Только производители с жестким контролем качества могут предоставлять продукты с высокой консистенцией, требующие минимальных усилий по балансировке. Цель балансировки — максимизировать емкость аккумуляторной батареи и синхронизировать SOC всех ячеек в аккумуляторной батарее с одной и той же точкой (Andrea, 2010a). В электрически сбалансированной аккумуляторной батарее все ячейки будут иметь одинаковую емкость с самой слабой ячейкой. Колебания напряжения на элементах аккумуляторной батареи обычно не превышают 50 мВ.

Для балансировки ячеек используются два метода, а именно диссипативная (пассивная) балансировка и недиссипативная (активная) балансировка (Andrea, 2008, 2010b; Van Schalkwijk and Scrosati, 2002).При пассивной балансировке группа резисторов используется для отвода энергии от хороших ячеек, чтобы соответствовать напряжению плохих ячеек, таким образом выделяется тепло. Этот метод не является энергоэффективным, поскольку большинство ячеек являются хорошими ячейками (Andrea, 2008, 2010b; Van Schalkwijk and Scrosati, 2002). При активном балансировании энергия передается от хороших клеток к плохим. Этот метод может быть реализован с использованием конденсатора или катушек индуктивности (Andrea, 2008, 2010b; Van Schalkwijk and Scrosati, 2002). Недостатком метода емкостной балансировки является то, что максимальная энергоэффективность составляет всего 50%, а количество ячеек в последовательном банке ограничено двенадцатью (Van Dalen, 2014).Более того, требуется существенное изменение напряжения элемента, и некоторые литий-ионные батареи, такие как система LiFePO 4 с плато 3,25 В в диапазоне SOC 10–90%, могут представлять трудности для емкостной активной балансировки (Van Dalen, 2014). . С другой стороны, индуктивные балансировщики ячеек быстрее и эффективнее, чем емкостные балансировщики ячеек. В этом методе обычно используются обратноходовые трансформаторы (Van Dalen, 2014). Балансировщики ячеек на основе трансформатора делятся на балансировку нижних ячеек и балансировку верхних ячеек.При балансировке нижнего элемента аккумуляторный элемент получает энергию от всей аккумуляторной батареи. При верхней балансировке весь аккумуляторный блок получает энергию от одной ячейки (Van Dalen, 2014). Пример плат пассивной балансировки и активной балансировки показан на рис. 6. Хотя метод активной балансировки способствует повышению энергоэффективности и не требует охлаждения, стоимость компонентов примерно в 10 раз выше, чем у метода пассивной балансировки. Следовательно, в настоящее время он обычно не используется в аккумуляторных батареях электромобилей (Andrea, 2008).

Рис. 6. Плата BMS. Слева: пассивный балансир. Справа: активный балансир.

В BMS есть три разных типа методологий балансировки. Они бывают верхней, средней и нижней балансировкой. Средняя балансировка обычно используется для блоков питания, используемых в HEV, которые не требуют полной зарядки или разрядки (Andrea, 2008). В энергоблоке для электромобилей используется балансировка сверху и снизу. Верхняя балансировка позволяет конкретной ячейке хранить больше энергии и дольше работать с нагрузкой. Этот метод балансировки более точен для элемента с небольшим изменением напряжения по всему SOC, такого как элемент LiFePO 4 , по сравнению с балансировкой по дну (Andrea, 2008).Верхняя балансировка обычно включает только одну ячейку, в то время как нижняя балансировка включает несколько ячеек, как показано на рис. 7.

Рис. 7. (a) Верхняя балансировка и (b) нижняя балансировка.

Существует два разных типа балансировки аккумуляторной батареи, а именно балансировка брутто и балансировка технического обслуживания. Полная балансировка необходима во время первоначальной установки новых элементов в старую аккумуляторную батарею или после обслуживания аккумуляторной батареи (Андреа, 2008 г .; Ван Дален, 2014 г.). Полная балансировка выполняется, чтобы гарантировать, что SOC или напряжение новых элементов аналогичны остальным элементам в аккумуляторной батарее.Следовательно, аккумуляторная батарея будет заряжаться при одинаковом напряжении. Требуемый ток балансировки можно оценить с помощью уравнения. (1) (Андреа, 2008). С другой стороны, балансировка обслуживания выполняется во время нормальной работы аккумуляторной батареи, чтобы компенсировать изменение напряжения, вызванное саморазрядом (Andrea, 2008; Van Dalen, 2014). Уравновешивающий ток, необходимый для поддержания баланса, может быть рассчитан по формуле. (2) (Андреа, 2008).

Балансировка брутто

(1) Ток балансировки [A] = Размер упаковки [Ач] / время брутто балансировки [ч] Время балансировки брутто = Продолжительность, необходимая для балансировки новых ячеек, это то же самое SOC / напряжение остальных ячеек в аккумуляторном блоке.

Техническая балансировка

(2) Балансный ток [A] = Maxleakage [A] -Minleakage [A] / (суточное время балансировки [ч] / 24 часа)

Ток, необходимый для балансировки брутто, в несколько сотен раз больше, чем ток балансировка обслуживания. Тепло, выделяемое резисторами, очень интенсивное, и требуется дополнительное охлаждение. Кроме того, компоненты, необходимые для балансировки больших токов, очень дороги. Следовательно, правильная процедура при сборке или ремонте аккумуляторной батареи заключается в использовании элементов с аналогичными электрическими характеристиками или нижнем балансе отдельного элемента в аккумуляторной батарее перед сборкой, чтобы избежать полной балансировки аккумуляторной батареи.

Топология BMS в аккумуляторном блоке может быть разделена на полностью централизованную, центральную с ведомыми устройствами, распределенную и полностью распределенную, как показано в таблице 5 (Andrea, 2008, 2009). Полностью централизованные BMS, доступные на рынке, преобразованы в Future-Flexbms-48, Lithium balance-ibms, Chargery-B series и Ewert energy systems-Orion. Ведущие ведомые BMS, доступные на рынке, — это технологический стек v1, cage v2, mini v3, ningbo yangmin-BMS40, KJHall-PakTrakr и Ligoo-bms ek 30.Распределенные BMS, доступные на рынке: Elithion-Lithiumate, Elektromotus-emus bms, Peter perkins-v series, Pacific ev-TBMS и Tritium-IQcell. BMS модульного типа — это система REAP и полностью новая энергия-VMS / GBTS (Андреа, 2008). Недостаток полностью централизованной топологии состоит в том, что для большой аккумуляторной батареи необходимы пучки проводов, что затрудняет прокладку проводов. В полностью распределенной BMS панели ячеек используются и устанавливаются на ячейке для контроля, управления и балансировки ячейки. В этом типе устройства платы связаны и управляются централизованным контроллером BMS.Проблема усугубляется для полностью распределенной BMS (Андреа, 2008). Система не будет работать, если одна из ссылок на сотовые платы выйдет из строя. Поэтому предлагается электрически разделить платы ячеек на несколько меньших банков, как в распределенной BMS.

Таблица 5. Сравнение топологии распределения BMS (Андреа, 2008, 2009).

| Параметры | Централизованный | Главный-подчиненный | Модульный | Распределенный | |||

|---|---|---|---|---|---|---|---|

| Топология | Высокий | 9016 9016 Низкий 9070 9070 901 901 9016 Высокий 9070 | Низкое | ||||

| Охлаждение | Легкое | Среднее | Сложное | Сложное | |||

| Независимое управление | Нет | Да | Да | Нет 909 Высокий | Низкий | ||

| Установка и установка; обслуживание | Сложный | Сложный | Зависит от типа элемента | Зависит от типа элемента | |||

| Стоимость | Низкий | Высокий | Высокий | Высокий |

Низкий

Низкий может стать швейцарским армейским ножом по сокращению выбросов

Когда вы думаете о влиянии человечества на климат, на ум приходят изображения выхлопных газов самолетов и автомобилей.Однако на авиацию и автомобили приходится только 2% и 6% мировых выбросов углерода соответственно.

Другой сектор, о котором почти никто не говорит, имеет более высокие выбросы, чем оба эти вместе взятые, составляя 10% парниковых газов нашей планеты: промышленное тепло.

Высокие температуры, которые требуются тяжелой промышленности для производства стали, алюминия, бетона, цемента, стекла и других важных ресурсов, в основном связаны с сжиганием ископаемого топлива — часто богатого углеродом кокса или угля.

И огромное количество этой тепловой энергии, не говоря уже о тепле, вырабатываемом такими источниками, как обычные электростанции, просто ежедневно тратится впустую.

Если бы это тепло улавливалось, сохранялось и повторно использовалось при необходимости, это могло бы значительно повысить энергоэффективность, сократив как затраты, так и выбросы во многих отраслях промышленности.

Норвежский стартап EnergyNest выпустил новый тип модульной тепловой батареи, способной хранить отработанное тепло в течение часов, дней или даже недель с минимальными потерями.При нормированной стоимости хранения, которая, как утверждается, составляет всего 15 евро (17,60 долларов США) за МВт-ч для крупных проектов, что в 47 раз дешевле, чем литий-ионные хранилища в коммунальном масштабе, неудивительно, что стартап уже подписал сделки с такими, как Siemens, EDF и Eni.

И даже если тяжелая промышленность заменит ископаемое топливо, используемое для получения высокотемпературного тепла, более чистыми альтернативами, такими как водородные или дуговые печи, работающие на возобновляемых источниках энергии, компании все равно сократят свои расходы на отопление за счет сокращения и рециркуляции отработанного тепла.

«Все промышленные производители, использующие термические процессы, извлекут выгоду из нашей технологии», — сказал исполнительный директор EnergyNest Кристиан Тиль Recharge . «Пивоварни, химическая промышленность, фармацевтика, производители стали, алюминия, бетона, кирпича и другие строительные компании — все они работают с высокотемпературным теплом.

«Обезуглероживание электростанций с комбинированным циклом [на природном газе] также входит в нашу повестку дня, и мы можем предложить 24-часовую концентрирующую солнечную энергию [CSP] на 30-50% ниже стоимости хранения расплавленной соли.”

Согласно исследованию, проведенному аналитиком Aurora Energy Research по заказу EnergyNest, к 2030 году сегмент тепловых батарей открывает глобальные рыночные возможности на сумму 300 миллиардов долларов — в три раза больше, чем рынок электрических батарей для коммунальных предприятий.

Как работает тепловая батарея и как ее можно использовать

Тепловая аккумуляторная батарея EnergyNest представляет собой шестиметровый модуль мощностью 1,5 МВт th размером с транспортный контейнер, который состоит из труб из углеродистой стали, петляющих внутрь и наружу. длинные цилиндры из Heatcrete — недорогого запатентованного материала, похожего на бетон, изготовленного из минерального кварцита, с небольшим количеством цемента, химических связующих и суперпластификаторов, обладающего отличными теплоаккумулирующими свойствами.Высокотемпературное тепло до 430 ° C может накапливаться в Heatcrete, а затем выделяться через жидкий теплоноситель — синтетическое масло или пар — прокачиваемый через его стальные трубы.

Поскольку тепловая батарея является модульной и штабелируемой, в проектах может использоваться любое количество единиц — от одного на небольшом промышленном предприятии до нескольких тысяч, необходимых для 24-часового гигаваттного проекта CSP.

Частная компания EnergyNest разрабатывает индивидуальные системы аккумулирования тепла, включающие такие элементы, как теплообменники, электрические нагреватели, парогенераторы, дополнительные трубопроводы и интеграцию с существующими объектами, — для удовлетворения всех возможных применений технологии.

«Так, например, в проекте, который мы реализуем на заводе производителя кирпича Senftenbacher в Австрии, который представляет собой проект по утилизации отработанного тепла, мы используем избыточное тепло, вырабатываемое печной печью», — объясняет Тиль. «Мы устанавливаем теплообменник рядом с печью и отводим тепло из теплообменника в масляную систему с замкнутым контуром. Некоторые небольшие насосы перекачивают горячее масло, и тогда хранилище Heatcrete действительно нагревается. А затем, когда мы разряжаем этот проект, тепло от жидкости приводит в действие стандартный парогенератор.А пар повышает температуру в печи ».

Универсальность технологии можно увидеть, сравнив эту договоренность с проектом EnergyNest на парогазовой электростанции Sloecentrale мощностью 870 МВт в Нидерландах, которая повысит эффективность и снизит выбросы на заводе с использованием совершенно иной бизнес-модели.

В установках с комбинированным циклом используются газовые турбины, вырабатывающие электричество, которые в качестве побочного продукта вырабатывают высокотемпературное тепло, а затем превращают это отработанное тепло в пар для привода паровых турбин, вырабатывающих электричество.Sloecentrale, частично принадлежащая EDF, будет покупать ветровую или солнечную энергию по низкой или отрицательной цене из сети (в ветреные и / или солнечные периоды) и преобразовывать эту электроэнергию в тепло с помощью электрического нагревателя. Это тепло будет накапливаться в батарее EnergyNest, а затем преобразовываться в пар (через парогенератор) для питания паровой турбины станции, когда оптовая цена на электроэнергию высока. Этот ценовой арбитраж увеличит доход завода, поскольку аккумулятор снижает затраты на топливо, а также помогает сбалансировать сеть в периоды высокой выработки возобновляемых источников энергии.

Аналогичным образом, система Heatcrete может превратить газовые или мазутные электростанции открытого цикла, не имеющие вторичной паровой турбины, в де-факто парогазовые установки.

В качестве альтернативы EnergyNest могла бы преобразовать дешевую избыточную возобновляемую энергию в тепло для использования на ближайшем производственном предприятии или в системе централизованного теплоснабжения.

«CSP — это прямая установка»

Тиль — бывший вице-президент производителя ветряных турбин Senvion — не считает, что преобразование возобновляемой энергии в тепло и обратно в электричество будет хорошим применением этой технологии.В то время как система EnergyNest предлагает КПД до 99% при улавливании, хранении и выводе тепла, проект преобразования тепла в электричество будет иметь эффективность в оба конца только около 40% из-за потеря энергии при преобразовании электричества в тепло (с помощью электрического нагревателя) и последующем преобразовании электричества в пар (с помощью парогенератора) для привода турбины.

«Электричество на входе и на выходе — не наша игра, — объясняет Тиль. «И именно поэтому мы не видим себя в конкуренции с литий-ионными хранилищами или хранилищами для горячей породы Siemens Gamesa.Технически мы могли бы это сделать, но здесь нет экономического обоснования. Так что EnergyNest действительно стремится к тем проектам, в которых тепло играет важную роль ».

Это, однако, включает CSP, где высокотемпературное тепло приводит в действие паровые турбины для производства электроэнергии. Например, в проектах CSP с параболическим желобом изогнутые зеркала отражают концентрированный солнечный свет на теплопоглощающую трубку, содержащую синтетическое масло, что делает ее чрезвычайно горячей, а тепло используется для вращения парогенератора. Этот нефтепровод можно просто подключить к модулям Heatcrete, при этом тепло сохраняется в течение нескольких часов, чтобы обеспечить круглосуточную подачу электроэнергии.

В настоящее время только системы CSP, которые используют расплавленную соль в качестве теплоносителя — в проектах с силовыми вышками, где плоские зеркала отражают солнечный свет на приемник наверху башни — могут использоваться для питания базовой нагрузки.

«Мы определенно подходим к делу и можем предложить [24-часовую производительность] на 30-50% ниже стоимости хранения расплавленной соли», — говорит Тиль. «Расплавленная соль — это хранилище энергии, но это также и химический завод. Мы можем убрать всю сложность и стоимость химического завода и заменить его твердотельным накопителем энергии без движущихся частей и сделать эти установки CSP намного дешевле.

«Мы провели наши расчеты стоимости нашего хранилища CSP и пришли к цифре 15 евро / МВтч [для гигаваттной станции]».

Для сравнения, по словам финансового консультанта Lazard, аккумуляторная батарея стоит 165-325 долларов за МВтч для проектов коммунального масштаба.

Первый проект EnergyNest CSP на нефтеперерабатывающем заводе итальянского нефтяного гиганта Eni в Геле, Сицилия, должен быть установлен в конце этого года или, возможно, в 2021 году. Норвежская компания подключит тепловую батарею к массиву CSP, что позволит ей производить круглые круглосуточный пар, частично вытесняющий пар, вырабатываемый на ископаемом топливе, и сетевое электричество на объекте, что снижает углеродный след предприятия.

Eni теперь также рассматривает возможность использования оборудования EnergyNest на своих собственных газовых электростанциях.

«Очевидно, что эта технология имеет более широкое применение, чем просто CSP», — говорит Франческа Феррацца, старший вице-президент Eni по исследованиям и технологическим инновациям, декарбонизации и экологическим исследованиям и разработкам. «Все сводится к стоимости и надежности. Он должен быть прибыльным и соответствовать коммерческой схеме.

«Если технология работает в этих двух очень разных случаях — солнечной тепловой энергии и традиционной газовой электростанции — то она может работать где угодно.

Срок окупаемости

Тиль сообщает Recharge , что какое бы приложение ни выбрал клиент, срок окупаемости составит от двух до семи лет, что позволяет компаниям потенциально сэкономить миллионы долларов в течение 20–30-летнего проекта EnergyNest.

Компания Siemens Energy признала потенциал технологии — в июне она заключила долгосрочное партнерство с EnergyNest для совместной разработки решений по хранению тепловой энергии для промышленных компаний.

«У нас есть надежный партнер в компании Siemens, который занимается обслуживанием крупных промышленных заказчиков — как в Европе, так и во всем мире, — с которыми мы можем поставлять« под ключ »энергетические решения для декарбонизации», — говорит Тиль.

«Хранение энергии — ключ к декарбонизированному миру», — сказал Йорн Шмюкер, исполнительный директор подразделения «Крупное вращающееся оборудование» компании Siemens Energy. «Благодаря [нашей] программе Future of Storage и нашему сотрудничеству с EnergyNest мы можем предложить нашим клиентам именно те решения, которые помогают устойчиво обезуглероживать промышленный сектор — с серьезным преимуществом повышения эффективности и экономики их заводов»

Короче говоря, тепловая батарея EnergyNest — своего рода швейцарский армейский нож сокращения выбросов — кажется беспроигрышным везде, где присутствует крупномасштабное тепло.

«Первая в мире работающая тепловая батарея» обещает дешевое, экологичное и масштабируемое хранилище энергии

Южная Австралия недавно ввела в эксплуатацию самую большую в мире литиевую батарею — но, возможно, этого следовало подождать. Местный стартап заявляет, что он построил первую в мире работающую тепловую батарею, устройство со сроком службы не менее 20 лет, которое может хранить в шесть раз больше энергии, чем литий-ионные батареи на единицу объема, за 60-80 процентов от цены.

Climate Change Technologies, также известная как CCT Energy Storage, выпустила свой TED (Устройство тепловой энергии) с рядом замечательных заявлений.TED — это модульный накопитель энергии, который принимает любой вид электричества — солнечного, ветрового, вырабатываемого из ископаемого топлива или напрямую из сети — и использует его для нагрева и плавления кремния в сильно изолированной камере. Всякий раз, когда эта энергия требуется, она извлекается с помощью теплового двигателя. Стандартный блок TED вмещает 1,2 мегаватт-часа энергии со всей входной и выходной электроникой на борту и легко помещается в 20-футовый (6-метровый) контейнер.

Вот некоторые из знаменитых заявлений CCT о TED: для объема заданного размера он может хранить более чем в 12 раз больше энергии, чем свинцово-кислотная батарея, и в несколько раз больше, чем литий-ионные растворы.Установки могут масштабироваться от 5-киловаттных приложений до практически неограниченного размера. Сотни мегаватт мгновенно доступной и легко регулируемой мощности не должны быть проблемой — все, что вам нужно сделать, это добавить больше устройств в стиле plug-and-play. В случае сбоя каждое устройство TED может оставаться активным около 48 часов.

Он также может заряжать и разряжать одновременно, и в каждом ящике всего три движущихся части, поэтому обслуживание практически не требуется. Там, где литий-ионные и другие батареи со временем деградируют, возможно, снижая емкость до 80 процентов примерно за 5000 циклов или около того, система TED не показала никаких признаков деградации после 3000 циклов обслуживания на испытательном стенде, и генеральный директор CCT Серж Бондаренко сообщает нам. по телефону, что компания ожидает, что ее устройства прослужат не менее 20 лет.

«Расплавленный кремний не разлагается, как литий», — говорит Бондаренко. «Это химический процесс, наш — это просто фазовый переход под воздействием тепла. На самом деле, похоже, что кремний даже лучше сохраняет тепло после каждого цикла. И если вам действительно нужно вывести устройство TED из эксплуатации, оно на 100 процентов пригодно для вторичной переработки. не создают экологических проблем, как литий ».

Что важно для любого крупномасштабного использования, это конкурентоспособная стоимость — Бондаренко прогнозирует, что это будет стоить около 60-80 процентов от цены, которую вы заплатили бы за эквивалентное литий-ионное решение, такое как блоки питания Tesla, при этом занимая меньше места на земля.TED можно легко адаптировать к сейсмоопасной среде, установив его на сейсмоустойчивой платформе, но в случае серьезной проблемы, по словам Бондаренко, «мы просто выключаем его, и он остывает, пока не будет снова готов к работе. Это очень безопасно «. Имейте в виду, поскольку температура плавления кремния превышает 1400 ° C (2550 ° F), это не то, что вам нужно, чтобы капать на землю.