Содержание

Основные характеристики бетона и его применение

Компания » Бетон-Югмехтранс» специализируется на изготовлении качественных строительных смесей с высокими техническими характеристиками. Чтобы заказчику было проще выбрать раствор подходящей марки, полезно знать основные свойства бетона. Задать дополнительный вопрос или сделать заказ можно на сайте завода или по телефону.

Свойства строительной смеси

Так же как и другие строительные материалы, бетон обладает рядом характеристик. Показатели указывают как поведет себя строительный материал в застывшем состоянии при различных условиях эксплуатации. Ознакомившись со свойствами раствора легче выбрать подходящую смесь под конкретные задачи. Если проигнорировать эту рекомендацию, появятся проблемы, решение которых потребует много финансовых и временных затрат.

Основные характеристики раствора

В процессе строительства, подрядчики изучают множество информации о бетонных материалах. Специалисты в обязательном порядке учитывают марки раствора, принимая во внимание такие характеристики:

- прочность на сжатие;

- плотность;

- морозостойкость;

- подвижность;

- водонепроницаемость.

Перед закупкой материала важно тщательно проанализировать, какая марка смеси оптимально соответствует требованиям строительного объекта. Больше всего на выбор раствора влияют показатели прочности. Самым востребованным среди заказчиков считается бетон В15-В25. Использование более низких по плотности марок возможно только для заливки простых конструкций, не являющихся несущими элементами здания.

Маркировка бетона по требованиям ГОСТа

До 2003 года для классификации бетонных смесей использовалась старая маркировка, обозначающаяся заглавной буквой М. После утверждения нового документа, раствор маркируется по показателям прочности и обозначается буквой В., Чтобы не вдаваться в технические подробности, не понятные большинству заказчиков, проще рассмотреть основные свойства материала на примере главных характеристик.

Подвижность

Свойства смеси относительно удобоукладываемости позволяют еще до начала строительных работ определить насколько просто раствор будет ложиться в форму. Тип смеси по показателям прочности выбирают в зависимости от способа подачи бетона.

Тип смеси по показателям прочности выбирают в зависимости от способа подачи бетона.

Показатели подвижности бетона маркируются буквой П и цифровым значением в диапазоне от 1 до 5. Если заказчик планирует укладывать раствор вручную, наливая его в ведра, специалисты завода рекомендуют приобрести смесь П-2 или П-3. При заливке фундамента с привлечением насосного оборудования можно использовать раствор марки П-4. Если покупатель не уверен, какой бетон подойдет для решения его технических задач, менеджеры компании » Бетон-Югмехтранс» в режиме бесплатной консультации помогут ему определиться с выбором материала.

Показатели водостойкости

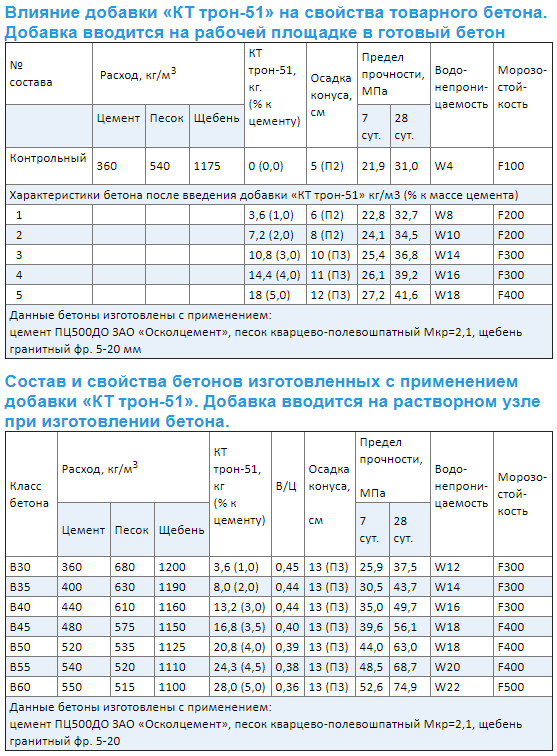

Бетон — самый востребованный материал при укладке фундамента. Технические свойства раствора позволяют эффективно использовать смесь в самых сложных условиях. Для бетона высокого класса повышенная влажность и воздействие агрессивных средств не являются параметрами, ухудшающими качество смеси после застывания. Свойства водонепроницаемости указывают на способность материала справляться с действием влаги, и при этом не разрушаться.

Характеристика раствора по параметру водостойкости обозначается,как буква W, а далее следует цифровое значение от 1 до 20. Для возведения стандартного частного дома чаще всего используют раствор W4, способный без последствий выдерживать большое давление воды в несколько атмосфер. Если на участке высокий уровень подземных вод, лучше перестраховаться и выбрать бетон более высокого класса.

Морозоустойчивость

Морозостойкие характеристики — важный параметр при покупке бетонных смесей, которые будет контактировать с наружной средой. Перед тем, как производитель маркирует раствор по морозостойкости, бетон проходит ряд лабораторных исследований на стандартных образцах. Эксперименты продолжают до тех пор, пока не начнут снижаться показатели прочности.

Свойства материала по морозостойкости определяют буквой F с последующим цифровым значением, указывающим количество циклов, которые выдержал данный материал без потери прочности. Цифра в маркировке бетона по показателю морозоустойчивость говорит о том, сколько лет прослужит смесь после укладки при климатических условиях, когда летом держится положительная температура, а показатели термометра зимой снижаются до 0 и ниже. Согласно стандартным требованиям нормативов, при возведении жилых зданий, нужно применять бетон не ниже класса F30.

Согласно стандартным требованиям нормативов, при возведении жилых зданий, нужно применять бетон не ниже класса F30.

Заказать бетон

Специалисты завода «Бетон-Югмехтранс» помогут собрать воедино все характеристики строительной смеси, чтобы заказчику удалось в полной мере удовлетворить требования конкретного объекта.

Звоните +7 (863) 296-39-51 и наши менеджеры ответят на все Ваши вопросы.

прочность на сжатие, плотность и тепловыделение

Как известно, ни одна стройка не обходится без бетонной строительной смеси. В зависимости от составляющих компонентов бетоны бывают разных видов. Также различны и их качества. Но для большинства бетонов характерны одни и те же стандартные свойства. Давайте рассмотрим основные характеристики бетона.

Прочность на сжатие

Это одно из главных свойств бетонного раствора, которое измеряется в мегапаскалях, определяя тем самым максимальную выдержку тяжести, на какую способен сей строительный материал. По мере взаимодействия веществ, составляющих воду и цемент, прочность в бетоне способна возрастать. Данный процесс называется гидратацией.

По мере взаимодействия веществ, составляющих воду и цемент, прочность в бетоне способна возрастать. Данный процесс называется гидратацией.

Каждому бетону характерны коэффициенты прочности, которые указываются в декларации при покупке. Но проявляется это свойство только по истечении четырех недель. Период набора прочности бетоном зависит от нескольких моментов. В первую очередь на данный процесс влияет время года и температура воздуха.

В зимний период бетон замерзает, рост прочности останавливается. Чтобы возобновить данный процесс, бетон прогревают. Некоторые строители предпочитают сразу использовать смеси, которые, благодаря специальным добавкам, устойчивые к морозам.

Лабораторное испытание бетона на прочность.

Бывает так, что залитые зимой бетоны по приходу весны оттаивают, и начинают набирать прочность с новой силой. Хотя в других эксплуатационных свойствах строительные смеси сдают позиции.

При нормальных условиях прочность в бетонах активно возрастает на первой неделе после закладки. На седьмой день уровень прочности достигает до 70% от производственных норм. Нагружать при этом бетонную смесь еще рано, но в опалубке она уже не нуждается. Максимальный коэффициент прочности достигается только к концу месяца.

На седьмой день уровень прочности достигает до 70% от производственных норм. Нагружать при этом бетонную смесь еще рано, но в опалубке она уже не нуждается. Максимальный коэффициент прочности достигается только к концу месяца.

При повышении температуры воздуха твердение бетонных смесей убыстряется. Главное при этом – наблюдать за процентом влаги в материале. Если раствор слишком быстро сохнет, то повышение прочности останавливается. В связи с этим недавно возведенные бетонные строения обдают горячим паром либо накрывают влажной мешковиной, ПВХ-пленкой. Некоторые мастера практикуют метод поливки раствора водой.

Вернуться к оглавлению

Деформативные свойства

Под действием тяжести бетонная строительная смесь ведет себя совершенно по-другому, нежели другие материалы. Уплотненная консистенция бетонного раствора обуславливает его действие во время растущего давления.

Если бетон поддавать слабым, краткосрочным нагрузкам, ему свойственно легкое деформирование подобно пружине. Упругость строительной смеси увеличивается совместно с ее прочностными свойствами. Также на пружинистость влияет количество пор в растворе. Чем их больше, тем меньше становится уровень упругости.

Упругость строительной смеси увеличивается совместно с ее прочностными свойствами. Также на пружинистость влияет количество пор в растворе. Чем их больше, тем меньше становится уровень упругости.

Минимальным свойством упругости обладают ячеистые бетоны. Чуть выше показатели у легких пористых бетонов. Самый высокий уровень пружинистости у тяжелого строительного материала. Пружинистые свойства бетона с легкостью поддаются манипуляциям по регулировке структуры раствора.

Вернуться к оглавлению

Растекаемость

Под растекаемостью, или ползучестью подразумевается увеличение разрушений бетонной конструкции в течение некоторого времени под непрерывным воздействием статичных нагрузок.

На растекаемость строительного раствора влияют многие факторы: перечень составляющих его компонентов, вид цемента и других добавок, возраст бетонной смеси, уровень влажности, а также условия застывания.

Меньше растекаются бетонные растворы со щебнем, или иными плотными заполнителями. Легкие смеси с повышенной пористостью плывут гораздо больше. Негативно влияет на бетонные строительные смеси слишком быстрое высыхание, увеличивая их растекаемость, изменяя структуру в худшую сторону.

Легкие смеси с повышенной пористостью плывут гораздо больше. Негативно влияет на бетонные строительные смеси слишком быстрое высыхание, увеличивая их растекаемость, изменяя структуру в худшую сторону.

Вернуться к оглавлению

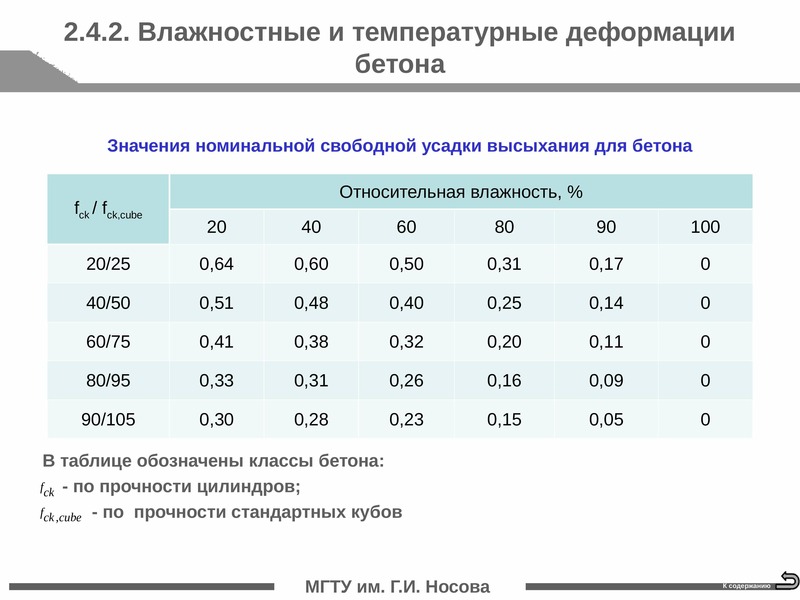

Усадка и набухание

К свойствам бетонной смеси относятся усадка и набухание. Оседание бетонной конструкции происходит во время застывания на открытом воздухе. Это приводит к усадочному напряжению в постройках из бетона, и как следствие, к трещинам. Поэтому массивные конструкции разделяют усадочными швами.

Чтобы сократить усадочное напряжение и уберечь построенное здание от трещин, мастера стараются не допустить усадку строительного материала. Этого добиваются посредством добавления в раствор специальных заполнителей, а также точным просчетом коэффициента усадки еще до начала стройки.

Цементно-бетонные дороги, а также постройки гидротехнического направления вследствие вынужденного периодического контакта с водой постоянно подвергаются то усадке, то набуханию. Результатом этих поочередных процессов являются микротрещины и деструкция бетона.

Результатом этих поочередных процессов являются микротрещины и деструкция бетона.

Вернуться к оглавлению

Морозостойкость

Измеритель морозостойкости бетона.

Данное свойство бетонного материала устанавливают посредством поочередной заморозки в морозильнике при температуре от 15 до 20 градусов и оттаивания в воде тех же температур, только со знаком “плюс”. Испытание осуществляется через неделю после тепловой сушки либо через четыре недели застывания бетонного образца в обычных условиях.

На морозостойкость бетонных конструкций влияют качественные характеристики используемых при изготовлении раствора компонентов, а также уровень пористости. Если он ниже 7%, устойчивость к минусовым температурам повышается.

Вернуться к оглавлению

Долговечность и устойчивость к химическим воздействиям

Долговечность и стойкость к химическим реакциям строительной смеси зависит от многих факторов. Важную роль здесь играют высокая плотность и низкий уровень пористости материала.

Вернуться к оглавлению

Плотность бетонных строительных материалов

Измерение прочности бетона портативным прибором.

На плотность бетонной конструкции влияет структура используемого раствора. У цементов различной маркировки встречается разная удельная масса. То же самое касается и щебня, у которого плотность зависит от размера зерен, а также типа материала. Плотность бетона оказывает прямое воздействие на его прочность. Чем выше свойство плотности, тем крепче получается итоговая работа.

Плотность раствора возрастает, если при его изготовлении равномерно разместить соответствующие заполнители. Увеличить данное свойство также способны вибрационные манипуляции с раствором во время его заливки.

Бетонные материалы с высокими показателями пористости не обладают нормальной плотностью, в связи с чем страдает их стойкость к химическим реакциям, перепадам температуры, а также уменьшается устойчивость к влаге и сырости, и как следствие, сокращается долговечность. Зато у таких бетонов отличные теплоизоляционные характеристики, чего не скажешь о строительных смесях с повышенной плотностью.

Зато у таких бетонов отличные теплоизоляционные характеристики, чего не скажешь о строительных смесях с повышенной плотностью.

Вернуться к оглавлению

Огнестойкость

Под огнестойкостью бетона понимается его устойчивость к пожарам. Данное свойство достаточно высокое у цементно-строительных смесей. Ведь во время нагрева бетонной конструкции происходит распад кристаллогидратов цементного камня и выделяется путем адсорбции химически связанная жидкость, которая при испарении забирает практически все тепло. Благодаря этому процессу воздействие высоких температур на бетон сокращается.

Вместе с тем во время интенсивного нагрева бетонных строений расширяются частицы цементной смеси и добавленного в нее заполнителя. Это приводит к сильному напряжению внутри строительного материала, в результате чего сокращается сцепка между его компонентами, и снижаются его прочностные характеристики.

Вернуться к оглавлению

Тепловыделение при твердении

Взаимная деятельность воды с минералами клинкерной обработки обуславливает последующее источение тепла, благодаря которому во время застывания раствора происходит его нагрев. На повышение температуры строительного раствора влияет вид используемого цемента, а также его расходование на 1 м3 бетона. При определенных условиях твердеющий бетон способен нагреться до 50 градусов, что приводит к его расширению, останавливающему усадку конструкции.

На повышение температуры строительного раствора влияет вид используемого цемента, а также его расходование на 1 м3 бетона. При определенных условиях твердеющий бетон способен нагреться до 50 градусов, что приводит к его расширению, останавливающему усадку конструкции.

Рост температуры внутри строительного материала крупных бетонных сооружений приводит к расширяющим тепловым напряжениям, уровень которых может быть выше прочности бетона при растяжке. Вследствие этого бетонные конструкции трескаются и теряют свою долговечность.

Тепловое напряжение является результатом неравномерного нагревания бетонного материала. При этом поверхностные слои слишком быстро остывают, тогда как внутренние уровни бетонных блоков еще долго остаются горячими. Чтобы уровнять температуру по всей площади крупного бетонного строения, понадобится не один месяц. Объем тепла, выделяемый во время уплотнения бетонной смеси, обуславливается размерами кристаллов измельченного цемента, его расходом на 1 м3 бетонного строения, а также другими факторами.

Максимальным тепловыделением во время застывания обладают глиноземистые цементно-бетонные растворы. Меньше всего выделяется тепла у бетонов, содержащих шлакопортландцемент со значительным количеством шлака внутри. Добавление в бетонную смесь тонко измельченных материалов способствует сокращению тепловыделения при застывании раствора.

Вернуться к оглавлению

Водонепроницаемость

Водонепроницаемость строительных смесей зависит от количества пор внутри раствора. Чем меньше его пористость, тем сильнее он устойчив к влаге. Если нужно усилить сие свойство строительной смеси, во время приготовления в раствор добавляют уплотнитель алюминат натрия, а также гидрофобизующие добавки.

У продуктов нефтяного происхождения поверхностное натяжение меньше, чем у воды, что позволяет им с легкостью просачиваться через обычный бетон. Чтобы уменьшить этот процесс, в раствор добавляют хлорное железо и другие подобные вещества.

Быстро повысить водонепроницаемость строительной смеси, а также сократить проницаемость нефтепродуктов в бетон возможно посредством замены стандартного портландцемента на расширяющийся.

Вернуться к оглавлению

Удобоукладываемость бетонной смеси

Объем воды, необходимой для получения раствора нужной консистенции, влияет на его удобоукладываемость. Данная жидкость разделяется между цементным тестом и заполнителем. Ее объемы в цементном тесте зависят от вязкости смеси, ее плывучести, жесткости, а также максимального напряжения сдвига. Количество воды, необходимое заполнителю, увеличивается вместе с ростом общей поверхности его зерен. Посему мелкие сорта песков затребуют много жидкости.

Чтобы бетон был достаточно прочным, пропорции взаимодействующих цемента и воды в растворе никогда не должны изменяться. В связи с этим при увеличении потребности воды происходит перерасход цементного песка. При использовании мелких сортов цемента перерасход составляет от 15 до 25 % материала. Поэтому мелкие пески используются, как дополнение к основному сортаменту смеси, состоящему из крупного или дробленого песка и пластификаторов, сокращающих потребность жидкости.

Вернуться к оглавлению

Однородность и вязкость

На величину данных свойств бетонной смеси влияет содержимое мелких ячеек заполнителя, и конституция максимально вяжущего взаимодействия крупноячеистого заполнителя в растворе, а также надлежащее перемешивание.

Добившись, перемешивая раствор, его вязкой консистенции и однородной структуры, можно без проблем грузить и транспортировать блоки, уплотнять кладку сего строительного материала.

Бетон: свойства, характеристики, приготовление — О цементе инфо

Бетон – материал уникальный. Он применяется не только в строительстве, однако более всего востребован именно в этой сфере, поскольку возвести здание без бетона практически невозможно. Крепчайший фундамент, крыша, стены, балясины, тротуарная плитка, столешницы для гостиной или кухни и даже вазы, – вот далеко не полный перечень изделий из данного материала. Усовершенствование методов создания и обработки бетона позволило почти уравнять его по популярности и востребованности с такими материалами как мрамор или гранит. Обусловлено это тем, что любой натуральный камень обладает определенным радиационным фоном. Бетон, возможно, менее эстетичен, однако даже минимальное излучение у него отсутствует. Кроме того, еще одним несомненным достоинством бетона является то, что вместо покупного материала вполне можно самостоятельно создать свой вариант с требуемыми для конкретной задачи характеристиками. А если вас интересует краска для бетона, переходите на сайт unisil.ua.

Крепчайший фундамент, крыша, стены, балясины, тротуарная плитка, столешницы для гостиной или кухни и даже вазы, – вот далеко не полный перечень изделий из данного материала. Усовершенствование методов создания и обработки бетона позволило почти уравнять его по популярности и востребованности с такими материалами как мрамор или гранит. Обусловлено это тем, что любой натуральный камень обладает определенным радиационным фоном. Бетон, возможно, менее эстетичен, однако даже минимальное излучение у него отсутствует. Кроме того, еще одним несомненным достоинством бетона является то, что вместо покупного материала вполне можно самостоятельно создать свой вариант с требуемыми для конкретной задачи характеристиками. А если вас интересует краска для бетона, переходите на сайт unisil.ua.

В целом, технология приготовления бетона достаточно проста. Но здесь, как и в любом другом деле, существуют свои особенности, определяющие качество создаваемого материала и его пригодность для работы. Например, на рецептуру очень сильно влияет дальнейшее применение материала – бетон для фундамента и бетон для кухонных столешниц делаются по-разному.

В большинстве случаев бетон состоит из наполнителя и цементного раствора. Таким образом основными компонентами данного материала являются:

- песок;

- цемент;

- вода;

- наполнитель (шлак, галька, гравий, щебень и т.п.).

Современные технологии изготовления бетона предполагают также добавление особых веществ – пластификаторов. Основной целью пластификаторов является придание бетону определенных свойств, требуемых в том или ином случае. Качество готового материала всегда находится в прямой зависимости от состава и чистоты всех его компонентов.

Варианты пропорций для создания бетона

Бетон может быть разным. К примеру, для заливки под дом фундамента нужен прочный бетон, имеющий в своем составе крупный щебень с размером отдельных элементов 20-35 мм. Кроме того, количества раствора должно быть достаточно для закрепления заполнителя. Однако вместе с тем раствор должен быть текучим, чтобы можно было вывести из бетона все пузырьки воздуха и хорошо его утрамбовать. Непосредственно перед заливкой основной части такого материала следует сделать бетонную подложку. Подложка создается из наиболее простого по технологии приготовления и менее прочного бетона В 7,5. В состав его помимо цементного раствора входит крупный песок. В данном случае раствор не должен быть жидким, поэтому воды берется значительно меньше. Правильно приготовленный бетон для подложки должен своей консистенцией напоминать мокрую почву. Создание же садовой утвари, балясин, крыльца, ступенек и различных элементов декора требует определенного количества наполнителя средней и мелкой фракции.

Соотношение ингредиентов в бетоне регламентируется ГОСТами 7473-94 и СНиПами 5.01.23-83. При этом обязательно принимается во внимание средняя плотность бетона (требуемая в конкретной ситуации) и плотность всех остальных используемых ингредиентов. Только после подсчета весовых и объемных соотношений компонентов материала, можно начинать запланированное приготовление и заливку бетона.

Бетон из щебня, песка и цемента М-400: пропорции и состав

Марка бетона | Цемент:песок:щебень Массовый состав (в килограммах) | Песок:щебень Объемный состав, рассчитанный на 10 л цемента (в литрах) | Количество получаемого из 10 литров цемента бетона |

450 | 1 : 1,1 : 2,5 | 10 : 22 | 29 |

400 | 1 : 1,2 : 2,7 | 11 : 44 | 31 |

300 | 1 : 1,9 : 3,7 | 17 : 32 | 41 |

250 | 1 : 2,1 : 3,9 | 19 : 34 | 43 |

200 | 1 : 2,8 : 4,8 | 25 : 42 | 54 |

150 | 1 : 3,5 : 5,7 | 32 : 50 | 64 |

100 | 1 : 4,6 : 7,0 | 41 : 61 | 78 |

Бетон из щебня, песка и цемента М-500: пропорции и состав

Марка бетона | Цемент:песок:щебень Массовый состав (в килограммах) | Песок:щебень Объемный состав, рассчитанный на 10 л цемента (в литрах) | Количество получаемого из 10 литров цемента бетона |

450 | 1 : 1,4 : 2,9 | 12 : 25 | 32 |

400 | 1 : 1,6 : 3,2 | 14 : 28 | 36 |

300 | 1 : 2,4 : 4,3 | 22 : 37 | 47 |

250 | 1 : 2,6 : 4,5 | 24 : 39 | 50 |

200 | 1 : 3,5 : 5,6 | 32 : 49 | 62 |

150 | 1 : 4,5 : 6,6 | 40 : 58 | 73 |

100 | 1 : 5,8 : 8,1 | 53 : 71 | 90 |

Вода для обеих марок цемента добавляется в зависимости от требуемой текучести раствора.

Часто можно встретить рекомендацию, по которой якобы получается «универсальный» бетон: на одну часть цемента берется три части песка, шесть частей наполнителя и вода (от 0,5 до 1 части). На самом же деле из такого соотношения компонентов выходит совершенно неудачный материал, все недостатки которого проявляются уже в застывшем состоянии, когда исправить ошибку практически невозможно. Поэтому профессиональные строители, во избежание грубых просчетов, всегда пользуются приведенными выше таблицами. Основная сложность составления правильного раствора состоит в том, что песок, цемент и наполнитель могут обладать разными связывающими характеристиками и показателями плотности.

Отмеривание ингредиентов для бетона

После завершения расчетов необходимо определить наиболее удобный способ отмеривания компонентов для бетона. Имея на руках лишь весовые и объемные параметры, легко ошибиться, поскольку песок, к примеру, может быть слишком влажным или рыхлым и на 10 литров придется не тот вес, который предполагается по вычислениям соотношения плотности к объему. Соответственно, для предотвращения ошибки песок, гравий и цемент должны быть сухими. Если существует вероятность того, что рыхлость того или иного компонента превышает допустимые параметры, то для правильного расчета порций рекомендуется для начала взвесить небольшое количество ингредиента и соотнести полученный вес с его объемом. На практике это выглядит следующим образом:

- Берется любая удобная тара (например, ведро) и без утрамбовки заполняется поочередно наполнителем, цементом и песком.

- Полученная порция взвешивается.

- Полученные ранее расчеты переводятся в соотношение ведер.

Классы и марки бетона

Класс или марка – это основные показатели качества готового материала, на которые необходимо в первую очередь обратить внимание при его покупке. Дополнительные свойства бетона – водонепроницаемость, подвижность, морозостойкость – в данном случае имеют второстепенное значение. В настоящее время марки бетона обозначаются числами от 50 до 1000, но наиболее популярные из них – М500, М450, М400, М350, М300, М250, М200, М150, М100. Полный диапазон классов бетона включает в себя числовые значения от 3,5 до 80 с добавлением буквы «В». К самым востребованным относятся В40, В35, В30, В25, В20, В15, В12,5, В10, В7,5.

Необходимо принимать во внимание, что класс и марка бетона – показатели разные. Марка материала находится в прямой зависимости от количества цемента, которое входит в состав бетонной смеси. А вот класс бетона определяется по такому показателю как прочность на сжатие. Поэтому марки и классы бетона обозначаются по-разному:

- Класс указывается буквой «В» и цифрами, отражающими давление в мегапаскалях (Мпа), которое способен выдержать тот или иной сорт бетона. К примеру обозначение «В25» теоретически значит, что данный материал гарантировано выдерживает давление не меньше 25МПа. Однако на практике оказывается, что максимально точно рассчитать такой показатель можно только с учетом ряда поправочных коэффициентов, поэтому нормативная прочность бетона на сжатие, как правило, бывает несколько меньше задекларированной.

- Марка же бетона, обозначаемая буквой «М», говорит о пределе прочности материала, выраженном в кгс на кв.см. Например, прочность бетона у марки М100 составляет 65 кгс/кв.см.

Прочность бетономатериала

Самой главной характеристикой бетона считается прочность на сжатие. Измеряется такая прочность в мегапаскалях (Мпа), которые и определяют максимально допустимое давление, выдерживаемое тем или иным классом бетона. Прочность на сжатие – показатель изменчивый. В бетоне она имеет свойство нарастать в процессе гидратации, то есть при взаимодействии связующих компонентов цемента и воды.

Показатели прочности материала отображаются в соответствующей марке или классе. Но после заливки бетонной смеси достигается указанная прочность лишь через некоторое время (около 28 дней). Сроки, в которые бетон набирает прочность, обусловлены несколькими факторами, в том числе и температурой окружающей среды. К примеру, при минусовой температуре бетон замерзает и перестает набирать прочность, поэтому в таких ситуациях материал либо отогревают, либо же сразу используют специальную морозостойкую бетонную смесь с соответствующими добавками. Иногда бывает и так, что бетон, уложенный зимой, весной оттаивает, и процесс набора прочности возобновляется. Однако эксплуатационные характеристики материала за это время значительно ухудшаются.

В обычных условиях набор прочности идет более интенсивно в первые семь дней после заливки. К концу недели прочность материала достигает 70 % от задекларированного показателя. Это значит, что большим нагрузкам такую конструкцию подвергать еще не стоит, но опалубка уже может быть снята. Окончательно своей марочной прочности бетон достигнет лишь через 28 дней.

Если температура окружающей среды повышается, то ускоряются и процессы твердения. Однако при этом очень важно следить за уровнем влажности материала: если бетон высыхает, то набор прочности прекращается. Поэтому бетонные конструкции, изготавливаемые в заводских условиях, для ускорения набора прочности время от времени обрабатывают горячим паром. На строительных площадках, как правило, применяются другие методы: свежезалитый бетон в жаркую погоду прикрывают пленкой ПВХ или мокрой мешковиной. А «свежие» бетонные конструкции специалисты рекомендуют поливать водой для интенсификации процесса гидратации.

Как определить прочность бетона?

В настоящее время проектная документация современных строительств обычно уже содержит показатели прочности (или конкретного класса) бетона, требуемого в данном случае. Поэтому, с одной стороны, процесс выбора данного материала теоретически упрощается. Однако иногда качество купленного бетона вызывает сомнения, и тогда проводится проверка соответствия заявленных при продаже и действительных характеристик приобретенного материала.

Прочность бетона определяют, как правило, двумя способами:

- Разрушающим. Отлитые из бетона по определенным параметрам кубики раздавливаются специальным прессом. В результате процедуры определяется прочность материала. Поскольку очень важно, чтобы образцы бетона были изготовлены по особым строительным нормативам, а хранение их проходило в правильных условиях, такой контроль прочности производится в специализированных лабораториях.

- Неразрушающим. Непосредственно механическое воздействие в данном варианте проверки прочности отсутствует. На бетон воздействуют такими косвенными методами как ультразвук, упругий отскок, ударный импульс. Затем производится расчет ряда физических показателей и величин, свидетельствующих о прочностных характеристиках материала. Косвенные методы воздействия достаточно трудоемки и требуют наличия определенных приборов (к примеру, фиксаторов скорости распространения ультразвука в образцах). Однако они дают возможность оценить и прочность материала, и возможные дефекты в нем (глубину трещин и т.п.). Такую проверку также проводят специальные лаборатории, но образцы для этого не всегда нужны, так как исследовать материал можно и непосредственно на месте.

Соотношение между марками и классами бетона по прочности, если нормативный коэффициент вариации составляет 13,5%

Марка бетона (приблизительно) | Класс бетона | Показатели средней прочности данного класса, в кгс/кв.см |

М800 М700 М600 М600 М550 М450 М400 М350 М250 М200 М150 М150 М100 М75 М50 | В60 В55 В50 В40 В45 В35 В30 В25 В20 В15 В12,5 В10 В7,5 В5 В3,5 | 786 720 655 589 524 458 393 327 262 196 164 131 98 65 46 |

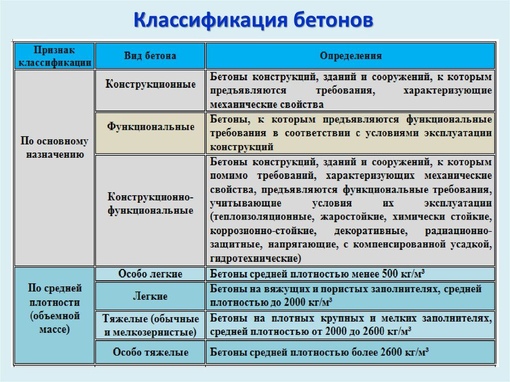

Классификация бетонов

Бетоны могут классифицироваться по различным признакам: целевому назначению, виду наполнителей, средней плотности, виду вяжущего и структуре.

Легкие и тяжелые бетоны

В зависимости от показателей средней плотности бетоны делят на особо легкие, легкие, тяжелые и особо тяжелые.

Легкие (средняя плотность от 500 до 2000 кг/м3) и особо легкие (средняя плотность меньше 500 кг/м3) бетоны создаются на плотном мелком или на пористом крупном наполнителе. Применяются такие материалы, как правило, в производстве несущих и ограждающих конструкций.

Средняя плотность особо тяжелых бетонов составляет более 2500 кг/м3. Готовят данную разновидность бетонов с добавлением особо тяжелых заполнителей – магнетита, лимонита, барита, чугунной дроби, обрезков стали. Эти бетонные смеси используются при изготовлении конструкций специального назначения, поскольку, например, при возведении зданий для атомных электростанций они гарантируют защиту от радиоактивного излучения.

В тяжелых бетонах (средняя плотность 2000 – 2500 кг/м3) наполнителем выступает плотный песок и крупные фракции плотных горных пород. Такой материал часто используется для создания различных несущих конструкций.

Специальные и конструкционные бетоны

В соответствии с областью применения бетона он может быть конструкционным или специальным. Конструкционный материал чаще всего применяется в производстве ограждающих и несущих конструкций, поскольку именно он способен обеспечить достаточную для таких сооружений упругость, прочность и особые деформационные характеристики. Наиболее востребованные варианты данного вида – ячеистый, легкий и тяжелый бетоны.

Специальный бетон требуется при создании конструкций, которые будут эксплуатироваться в особых условиях. К данному виду относятся декоративные, теплоизоляционные, жаростойкие, радиационно-защитные и химические стойкие бетонные смеси. Область применения таких материалов обусловлена их составом и способностью оказывать сопротивление различным воздействиям окружающей среды.

Разделение бетонов по типу вяжущего ингредиента

- Бетоны с цементным вяжущим. Готовятся преимущественно на пуццолановом портландцементе, шлакопортландцементе, портландцементе и их разновидностях. Такой материал универсален и чаще всего применяется для создания ограждающих и несущих конструкций в жилищном, гражданском и промышленном строительстве. Не подходит данный вид бетонов лишь в том случае, когда к готовому сооружению предъявляются особые требования, например, химическая стойкость или жаростойкость.

- Бетоны с известковым вяжущим. Используются исключительно в производстве сборных железобетонных и бетонных частей на заводах.

- Бетоны с гипсовым вяжущим. В данном материале вяжущий компонент отличается низкой водостойкостью, поэтому изготовленный на его основе бетон может быть применен только для создания внутренних конструкций.

- Бетоны с шлаковым вяжущим (молотые шлаки и золы с активизаторами твердения).Применяются в производстве бетонных (но не железобетонных) конструкций и изделий. Использование местных шлаковых вяжущих существенно экономит цемент и удешевляет стоимость готового объекта.

- Бетоны со специальным вяжущим (неорганическим или органическим). В данном случае вяжущий элемент придает материалу специфические свойства, особо ценные в определенных случаях. К данному виду бетонов относятся материалы на жидком стекле а также на магнезиальных, фосфатных или полимерных связующих.

Разделение бетонов на виды в зависимости от наполнителя

- Бетоны с плотными наполнителями. При их создании используются наполнители из шлаков или плотных горных пород.

- Бетоны с пористыми наполнителями. При их создании используются пористые наполнители или наполнители из пористых горных пород.

- Бетоны со специальными наполнителями. При их создании используются наполнители, придающие материалу особые свойства: шамот, чугунный скрап, рудосодержащие породы.

Характер структуры бетонов

Особенности структуры бетонов позволяют разделить их на следующие виды:

- Плотные (слитные). Пространство между зернами такого материала полностью занято вяжущим затвердевшим веществом. При этом в уплотненной бетонной смеси объем межзерновых пустот не должен превышать 6%. Бетоны, характеризующиеся слитной структурой используют для создания несущих конструкций, которые должны обладать повышенной водонепроницаемостью и морозостойкостью.

- Крупнопористые (малопесчаные или беспесчаные). В таких бетонах практически все межзерновые пустоты остаются незанятыми.

- Поризованные. Бетоны данного вида характеризуются тем, что межзерновое пространство у них занято поризованными газо- или пенообразующими добавками и вяжущим веществом.

- Ячеистые. Это бетоны, в которых искусственным образом созданы ячейки-поры, выполненные из порообразующей добавки, кремнеземистого тонкодисперсного компонента и вяжущего вещества.

Ячеистые, поризованные и крупнопористые бетоны рекомендуется применять преимущественно для сооружения теплоизоляционных и ограждающих конструкций.

Вес кубометра бетона

Масса бетона зависит, как правило, от используемого наполнителя. Поскольку бетон по своему удельному весу может быть четырех видов, то вес одного кубометра данного материала варьируется следующим образом:

- 500 кг весит куб особо легких бетонов.

В большинстве случае такие материалы используются в качестве теплоизоляции, так как отличаются наличием большого количества средних и мелких воздушных ячеек (до 85% от общего объема бетона). - 500-1800 кг весит куб легких бетонов.

В состав материала входят облегченные пористые наполнители (например, керамзит) или же наполнители отсутствуют, но бетон обладает пористой структурой, как газобетон или пенобетон. - 1800-2500 кг весит куб тяжелых бетонов.

В такие бетонные смеси добавляется крупный и тяжелый наполнитель (гравий, щебень), который и составляет основную массу материала (от 1150 до 1300 кг). Данная категория бетонов считается классической и имеет широчайший диапазон назначений. - 2500-3000 кг весит куб особо тяжелых бетонов.

Такая масса материала обусловлена наличием в его составе крупного наполнителя а также дополнительных добавок – магнетита, барита, гематита и различных видов металлического скрапа.

Масса одного кубометра бетона с различными наполнителями | |

Тип бетона и используемый наполнитель | Удельная масса кубометра бетона в килограммах |

| Вермикулитобетон | 300-800 |

| Газосиликат, газобетон, пеносиликат и пенобетон | 300-1000 |

| Пенозолобетон и газозолобетон | 800-1200 |

| Бетон на зольном гравии | 1000-1400 |

| Аглопоритобетон на котельном (топливном) шлаке | 1000-1800 |

| Шлакопемзогазо- и шлакопемзопенобетон | 800-1600 |

| Бетон на доменных шлаках (гранулированных) | 1200-1800 |

| Перлитобетон | 600-1200 |

| Керамзитобетон на перлитовом песке | 800-1000 |

| Керамзитобетон на кварцевом песке | 800-1200 |

| Керамзитобетон и керамзитопенобетон на керамзитовом песке | 500-1800 |

| Шунгизитобетон | 100-1400 |

| Бетоны на вулканических шлаках | 800-1600 |

| Шлакопемзобетон (термозитобетон) | 1000-1800 |

| Пемзобетон | 800-1600 |

| Бетон на щебне или гравии из камня | 2400 |

| Туфобетон | 1200-1600 |

| Железобетон | 2500 |

Понятие, состав и применение тяжелого бетона

Тяжелые бетоны — это смеси плотностью от 1800 до 2500 кг/м3. В составе такого раствора наполнители прочнее и тяжелее, чем в других видах бетонов.

Основная сфера использования материала — строительство монолитных и каркасных конструкций. Им заливают фундаменты промышленных объектов, используют для возведения банковских хранилищ, стратегически важных объектов, транспортных стоянок, СТО.

Из чего состоит бетонный раствор

В составе любого бетона одни и те же основные компоненты, но меняются добавки, влияющие на свойства конечного продукта.

Для производства раствора используются следующие материалы:

- Цемент. В бетонный раствор добавляются разновидности портландцементов или цемент марки от М100 и выше. Выбор зависит от назначения готовой смеси.

- Вода. Ее нужно очищать от примесей и добавок. Щелочи и кислоты плохо сказываются на прочности смеси.

- Песок. Как и в предыдущем случае, песок не должен содержать посторонние добавки. Необходимо добавлять в раствор только чистый продукт, избавленный от примесей глины и других веществ.

- Заполнитель. Эту роль берут на себя различные компоненты: щебень, гравий, известняк или более дорогие горные породы. Особую прочность бетону придают гранитная и мраморная крошка.

- Прочие добавки. Присутствие других химических и минеральных добавок зависит от того, какие еще свойства нужно придать бетону. С их помощью добиваются увеличения срока службы бетона, его устойчивости к коррозиям и влагоустойчивости.

Качество и пропорции компонентов определяют плотность готового раствора, его структуру и свойства. Прочность бетонной конструкции зависит от условий и скорости затвердевания раствора.

Пропорции компонентов могут изменяться для придания дополнительных свойств бетону, но в основном соблюдается следующее соотношение: к одной части цемента добавляют две части песка и три части заполнителя, а также 0,8 части воды.

Чем мельче песок, тем легче смесь. Поэтому для тяжелых бетонов обычно используется песок с крупными фракциями, к нему добавляют щебень и другие породы в качестве заполнителя. Вода очищается от примесей.

Тяжелый бетон легко укладывать, он долговечный и прочный, обладает высокой плотностью. Но ошибки в изготовлении раствора могут привести к потере качества и ожидаемых свойств бетона. Материал застывает быстро, поэтому времени на исправление ошибок не остается.

Основные свойства тяжелого бетона

- Прочность. Это ключевой показатель. О ней говорят класс и марка бетона. Он должен противостоять большим нагрузкам, поэтому, к прочности предъявляются основные требования.

- Водостойкость. Даже при длительном нахождении во влажной среде, бетон не должен терять изначальные свойства. Насколько он устойчив к воздействию воды, говорит показатель влагостойкости. Он бывает в диапазоне от 2 до 20 и обозначается буквой W.

- Пористость. Из-за структуры компонентов в составе бетона, в любом растворе появляются ячейки с воздухом. Этот показатель имеет допустимые пределы (от 6 до 15%).

- Морозостойкость. Важно не только то, как бетон выдерживает низкие температуры, но и как справляется с нагрузками при оттаивании после морозов. Тяжелый бетон может выдержать от 50 до 300 таких циклов заморозки и оттаивания.

- Теплопроводность. Чем выше плотность бетона, тем лучше этот показатель, поэтому неплотные бетоны сильно промерзают в холодное время года.

- Огнеупорность. Это важнейший показатель, отражающий устойчивость к воспламенениям. Температура в 500 градусов деформирует и разрушает материал.

- Срок затвердевания. Стандартные марки бетона засыхают в течение месяца (около 28 суток), быстросохнущим материалам достаточно недели для полного высыхания. Бетонные смеси с медленным застыванием высыхают за 180 дней.

Виды и марки материала

Выделяют следующие разновидности бетонных растворов:

- Высокопрочный. В его составе вещества, придающие материалу пластичность. Прочность повышается с помощью вибрирования.

- Железобетонный. Служит для изготовления железобетонных блоков, особо прочных перекрытий.

- Быстрозастывающий. Такой бетон затвердевает быстрее из-за особых свойств цемента, не теряя своих качеств.

- Гидротехнический. Применяется в местах, где материал будет подвергаться постоянному воздействию влаги.

- Дорожный. Вид бетона с повышенным показателем прочности. Его используют везде, где необходима высокая износостойкость поверхности, например для строительства автомагистралей.

- Мелкозернистый. Применяется при возведении тонких конструкций. Особая структура создается за счет того, что в смесь не добавляются крупные примеси, такие как камни или щебень.

- Декоративный. Необходим для создания декоративных элементов зданий, набережных и бордюров.

В таблице приведены марки бетона и их назначение.

| Марка | Назначение |

|---|---|

| М50, М100 | Показатель прочности на сжатие невысок. Назначение бетона ограничивается в основном ландшафтными сооружениями. Также применяется для заполнения пустот, как черновой слой строительной смеси, в качестве подстилающей подушки дорог и фундаментов. |

| М150 | Недорогой бетон для заливки стяжек и отмостки, ремонта дорожных покрытий. |

|

М200

|

Самый универсальный бетон. Применяется при реставрационных работах, возведении лестниц и фундаментов.

|

|

М250, М300

|

Для постройки монолитных блоков и различных бетонных конструкций, ленточных фундаментов, площадок. Подходит для использования в условиях высокой влажности.

|

|

М400

|

Дорогой материал, поэтому он не получил широкого применения, несмотря на высокую прочность. Применяется при возведении торговых центров, мостов, аэродромных плит, объектов под водой.

|

|

М500, М600

|

Очень дорогие марки. Незаменим при строительстве стратегических объектов, например, дамб, мостов.

|

Существуют и более прочные бетоны до марки М800. Но они стоят дорого и применяются очень редко.

Сферы применения

Особые свойства тяжелых бетонов определяют сферу его применения. Этот материал в основном используется для решения строительных задач:

- Для возведения железобетонных конструкций. В этом случае важна повышенная прочность смеси и сокращенные сроки ее застывания.

- Для строительства объектов гидротехнического назначения. На первый план выходит способность материала выдерживать воздействие внешней среды и его повышенная прочность.

- Для прокладки автомобильных магистралей и строительства аэродромов. Надежность покрытия достигается благодаря высокой устойчивости материала к нагрузкам и воздействию температур.

- Для возведения прочных фундаментов при строительстве промышленных объектов.

- Закладка перекрытий и стен в помещениях стратегического назначения и на особо важных объектах.

Соответствие ГОСТ

Качество бетонного раствора должно соответствовать требованиям ГОСТ 7473-2010. Отклонения от установленных параметров не допускаются. Документ контролирует следующие характеристики материала:

- устойчивость к низким температурам;

- влагонепроницаемость;

- степень усадки;

- прочность на растяжение.

Стоимость бетонного раствора

На стоимость готового раствора влияют цены его компонентов. Дешевле всего стоит бетон М100. В более прочный бетон добавляются специальные материалы, стоимость которых увеличивает цену конечного продукта.

Дороговизна составляющих сверхтяжелых бетонов делает невыгодным их применение в частном строительстве.

Компания «Мегабетон-63» предлагает высококачественные бетонные растворы по оптимальным ценам с доставкой заказчику.

плотность бетона кг на м3, марки и классы бетона, удельный вес, прочность и подвижность бетонной смеси

Бетон — это строительный материал, рассчитанный на использование в тех участках конструкции, которые подвергаются значительным нагрузкам на сжатие. Именно исходя из этого функционального назначения следует рассматривать все свойства данного материала. И первой характеристикой бетона здесь, конечно, будет прочность — способность бетона эффективно сопротивляться сжатию, без появления в его структуре каких-либо признаков деформации.

Прочность бетона на сжатие условно обозначается маркой. Этот показатель начинается с М50 и после М100 увеличивается на 50 пунктов для каждой отдельной марки, пока не доходит до М500, откуда возрастание идёт уже по 100 пунктов: М600, М700 и так далее. В общем случае число после буквы М указывает на то, какое давление в кг/см² способен выдержать бетонный куб из данного материала размерами 15х15х15 см.

В частном строительстве, для заливки фундамента небольшого дома на 2-3 этажа вполне достаточно бетона с марочной прочностью М200-М300. Более высокая марка используется в многоэтажном строительстве, при возведении мостов, дамб и других ответственных конструкций. Для измерения прочности в МПа используется также наименование бетона по классам. Среди наиболее часто встречающихся классов можно назвать В10, В15, В12,5, В20, В25 и далее с приростом по 5 пунктов до В60. Марка бетона и класс бетона — это два параметра, определяющие прочность материала на сжатие, разница здесь только в используемых единицах измерения.

Вторым по важности свойством бетона является его подвижность или удобоукладываемость. Данный параметр описывает текучесть жидкого раствора и его способность полноценно заполнять всё пространство опалубки. Определяется в лабораторных условиях с помощью заполнения металлической конусовидной формы раствором. После удаления формы, жидкая смесь начинает растекаться и, по характеру изменения формы конуса, определяется подвижность бетонной смеси. Может быть от П1 до П4. Характеристика очень важна при прокачке бетона через бетононасос, а также в случае невозможности использования вибрационных устройств для уплотнения бетонной смеси.

Для бетона, изготовленного на заводе, всегда устанавливают марку водонепроницаемости и морозостойкости. Первая характеристика указывает на способность материала сопротивляться давлению воды на его поверхность, а вторая определяет количество циклов замерзания и разморозки бетонной конструкции без потери своих прочностных характеристик. Марка бетона по морозостойкости указывается как F100, F150, F200 или F300 либо как Мрз 100, Мрз 150 и т. д. Цифра в данном обозначении соответствует числу циклов заморозки-оттаивания.

Для лёгких бетонов большое значение имеет такая характеристика, как плотность бетона в кг/м3. Все бетоны разделяют на особо лёгкие с плотностью до 500 кг/м³, лёгкие до 1800 кг/м³, тяжелые до 2500 кг/м³ и особо тяжёлые, плотность которых превышает 2500 кг/м³. Этот показатель для затвердевшего материала зависит от марки бетона на сжатие и от плотности основного заполнителя (гравия, щебня, керамзита). С той же целью в некоторых источниках используется такой параметр как удельный вес бетона, указывающий на соотношение веса материала к объёму, который он заполняет.

В процессе укладки бетонной смеси также следует учитывать сроки его твердения. Максимальную прочность материал набирает не раньше, чем через 28 суток после заливки в опалубки. Время схватывания бетонной смеси можно определить только косвенно, зная период, указанный в ГОСТ для схватывания цемента. Этот показатель составляет от 1 до 8 часов. Начало схватывания цементного раствора наступает через 1-2 часа, а завершение процесса наблюдается через 5-8 часов с момента его заливки в опалубку.

Про бетон, состав бетона

В этой небольшой статье я хотел бы рассказать об основных свойствах и характеристиках бетона, его укладке, сроках схватывания и других потребительских качествах этого незаменимого в строительстве материала. Мне не хотелось бы молоть воду в ступе и цитировать здесь энциклопедические данные про бетон, которые Вы могли бы без труда найти в любой статье, кои копируются с сайта на сайт в большом количестве, и с практической точки зрения — малополезны. Терминология и построение текста подобных повествований способны ввести в заблуждение даже людей, знающих предмет разговора. Я когда-то пытался почерпнуть какую-либо нужную информацию про бетон, но чаще сталкивался либо с суконным языком ГОСТов, либо вот с такими экзерсисами. Мне, как практикующему строителю, хотелось бы рассказать о самом необходимом, и конечно, я постараюсь это сделать простыми словами: без «конгломератного строения камнеподобных материалов разливных форм»

Быстрая навигация по разделу:

Состав бетона.

Готовая бетонная смесь, она же товарный бетон — подвижный состав из четырёх основных компонентов, замешиваемых в определенной пропорции: цемент, щебень, песок, вода. Аналогичная смесь, но без использования щебня, называется цементным раствором либо пескобетоном, правда в пескобетоне применяется песок более крупной фракции (модуль крупности). Весовое соотношение компонентов для приготовления бетонной смеси примерно таково: Цемент -1 часть, Щебень 4 части, Песок — 2 части, Вода — 1/2 части. Например: цемент — 330 кг., щебень — 1250 кг., песок — 600 кг., вода — 180 литров. Естественно, эти цифры весьма приблизительны и на деле зависят от многих факторов таких как: требуемая марка бетона, марка цемента, характеристики щебня и песка, использования пластификаторов других добавок, и т.д. и т.п.

Например: при использовании цемента м-400, бетон с таким составом покажет марку м-250. При цементе м-500, марка бетона будет уже м-350. Цифры условны! При производстве бетона на бетонном заводе, учитывается не один десяток параметров и характеристик.

Цемент и вода — главные компоненты бетона. Собственно на них возложена основная функция — связать все компоненты в единую монолитную структуру. Соблюдение правильной пропорции этих двух компонентов (водоцементное отношение) — главнейшая задача в производстве бетона. Речь ведь не только о количестве воды и цемента, введённых в бетон. С этим, как раз, всё просто. Важно учесть все нюансы: влажность щебня и песка, их влагопоглощение и т.д. и т.п. Цемент, взаимодействуя с водой (гидратация цемента), способен схватываться и твердеть, образуя так называемый цементный камень. Многие наверно сталкивались с этим самым камнем, когда откупоривали мешок цемента, оставшийся лежать в сарае с прошлого лета 🙂 Ну и что же получается. Цемент и вода — сами себе камень. Как-будто — вполне самодостаточный материал. А вот и нет. Цементный камень при затвердевании деформируется. Объемная усадка достигает 2 мм/м. Вроде и не много, но из-за неравномерности этих усадочных процессов, возникают внутренние напряжения, появляются микротрещины. Эти микротрещины практически не видны, но прочность и долговечность цементного камня снижается. Для того, чтобы уменьшить эти деформации, в состав вводят заполнители:

- Крупные заполнители: щебень

- Мелкие заполнители: песок

Роль этих заполнителей — создать структурный каркас, который воспринимает усадочные напряжения, и в результате — готовый бетон даёт меньшую усадку. Также увеличивается прочность и модуль упругости бетона (снижение деформаций конструкции под нагрузкой), уменьшает ползучесть (когда бетон необратимо деформируется при длительных нагрузках). Заполнители существенно удешевляют бетон. Ведь цемент стоит значительно дороже чем щебень и песок.

В начале статьи Вы читали о примерных пропорциях основных компонентов бетонной смеси. Давайте теперь переведём весовые доли в объемные и посчитаем:

- Цемент 0.25 куб.м (330 кг. Насыпная плотность цемента в среднем 1300 кг на куб.м)

- Вода 0.18 куб.м. (180 литров. Литры, они и в Африке литры)

- Щебень 0.9 куба (1250 кг. При насыпной плотности 1350 кг на куб.м.)

- Песок 0.43 куба (600 кг. При насыпной плотности 1400 кг/куб.)

Итого, если всё разложить и разлить по разным посудинам, мы получим общий объем 1.76 кубометра! Как же это всё помещается в один куб бетона. Просто. Берём литровую банку и засыпем её щебёнкой по горлышко. Между отдельными зернами будет много свободного места (межзерновая пустотность). И вот эту саму пустотность мы засыпаем двумя стаканами песка, одним стаканом цемента, и стаканом воды, при этом, потряхивая и помешивая. И всё влезет! В результате подобных манипуляций мы получаем совершенно плотную субстанцию. Все поры заполнены, все заполнители упёрлись друг в друга. Если бетон не шевелить и не трогать, он довольно быстро начинает твердеть (застывать). При вибрировании, перемешивании, бетон снова переходит в пластичное состояние. (тиксотропия). Как Вы только от него отстанете — он снова начнёт превращаться в плотную упругую массу.

Пожалуй, ещё несколько строк о крупном заполнителе (щебне).

Прочность (марка) щебня должна быть примерно в 2 раза больше, нежели расчётная марка бетона. Делается это из-за того, что проектная (28 суточная) марка бетона — всегда значительно ниже, чем его реальная прочность, которую он наберёт через полгода или год. Прочность же щебня — не растёт со временем. Вот их и нивелируют. В любом случае, всё это делается в виде не нормируемого проектными требованиями запаса прочности. Как говорится — на всякий пожарный. Вот выкладка из ГОСТ 26633-91, про соотношение марки щебня и марки бетона.

Совсем кратко об основных видах щебня.

- Известняк. Средняя прочность (марка) 500-600. Отдельные виды известняковых наполнителей (до 800) вполне пригодны чтобы изготовить бетон вплоть до марки М-350, но в виду более низкой морозостойкости, известняк как правило используют для производства бетонов марок м-100 — м-300.

- Гравий. Прочность основных видов гравия (800-1000) достаточна для изготовления марки бетона вплоть до М-450. (обычно, не выше м-400) Самый распространённый вид наполнителя. Обладает всеми хорошими качествами, необходимыми для получения большинства бетонных смесей. Для индивидуального строительства я выбрал бы его. Бетон на гравии — дешевле. Для тех марок бетона, которые используют в частном строительстве — прочность более чем достаточна. Да и радиационный фон меньше чем у гранита.

- Гранит. Наиболее прочный из перечисленных наполнителей. Из дополнительных преимуществ перед предыдущими имеет более высокие показатели (м до 1400), низкое водопоглощение и в следствие этого — повышенную морозостойкость. Например, при строительстве дорог, современными ГОСТ-ами разрешено использовать только гранитный щебень.

Конечно, не всё так просто со щебнем. Есть ещё много нюансов, вносящих свои коррективы: лещадность, % зерен слабых пород и т.д. и т.п. Но об этом, как-нибудь в следующий раз.

Во всех информационных материалах, прайс-листах и т.д. бетон указывается с цифровым и буквенным индексом. Обязательно указываются марка М-, класс В-, подвижность П-, водонепроницаемость W-, морозостойкость F-. Давайте вкратце расскажу про каждый из этих параметров.

Прочность, марка, класс бетона. Методы определения. Контрольные пробы.

Выбор и покупка конкретного вида и марки (класса) бетонной смеси определяется Вашим проектом. Если проекта нет, то можно доверится рекомендациям Ваших строителей. Они могут посоветовать бетон той или иной марки или класса. Если у Вас есть некоторые сомнения в компетентности Ваших строителей, можно попытаться разобраться самостоятельно.

Цифры марки бетона (м-100, м-200 и т.д) обозначают (усреднённо) предел прочности на сжатие в кгс/кв.см. Проверку соответствия необходимым параметрам осуществляют сжатием специальным прессом кубиков или цилиндров, отлитых из пробы смеси, и выдержанных в течение 28 суток нормального твердения.

В современных проектах бетон обозначается в классах. В общем и целом, класс бетона — параметр сродни марке, но с небольшими нюансами: в марках используется среднее значение прочности, в классах — прочность с гарантированной обеспеченностью с коэффициентом вариации 13%. Впрочем, для Вас это не имеет какого-либо значения. Не буду Вам морочить голову с коэффициентами вариации прочности, и прочими техническими нюансами. В проектной документации, если она у Вас конечно имеется, должно быть указано: бетон какого класса должен использоваться. В соответствии со СТ СЭВ 1406, все современные проектные требования к бетону указываются именно в классах. Уж не знаю — насколько это соблюдается, потому как 90% строительных организаций почему-то заказывают бетон в марках :-).

Для Вас главное — чтобы привезённый Вам бетон соответствовал той марке, которую Вы собственно заказывали. Проверить конечно можно, но не сразу. Что стоит сделать.

При разгрузке бетона, взять пробу и отлить пару-тройку кубиков размером 10х10х10 см. или 15х15х15 см. Для этого можно сколотить из дощечек специальные формы нужного размера. Перед тем как залить бетон в формы, ящички желательно увлажнить, дабы сухое дерево не забрало много влаги из бетона, тем самым отрицательно воздействуя на процесс гидратации цемента. Залитую смесь необходимо проштыковать куском арматуры или чем-то подобным: потыкать в смесь, как толкут картошку пюре, чтобы в залитой пробе не образовались незаполненные места (раковины), вышел лишний воздух, и смесь уплотнилась. Так же можно уплотнить смесь ударами молотка по бокам ящичков. Отлитые кубики храните при средней температуре (около 20 градусов) и высокой влажности (около 90%).

Через 28 дней Вы можете с чистой совестью принести всё это великолепие в любую независимую лабораторию. Вам там всё это подавят и вынесут вердикт — соответствует ли бетон заявленной марке или не соответствует. Впрочем, не обязательно ждать 28 дней, для этого существуют промежуточные стадии твердения в возрасте 3, 7, 14 суток. В течение первых 7 дней бетон набирает около 70% расчётной прочности (естественно при условии нормальной температуры) В сырое и холодное время года сроки схватывания бетона и период его твердения существенно увеличиваются.

Какие нюансы могут возникнуть при заборе и хранению проб-кубиков:

- Не разбавляйте бетон водой в автобетоносмесителе.

- Берите пробы непосредственно с лотка бетоносмесителя.

- Тщательно уплотняйте бетонную смесь в формах штыкованием (картошка-пюре)

- Храните пробы в надлежащих условиях: не на солнце и не на печке :-)) Лучше в прохладном подвале, или просто в тени.

Вот и всё про кубики. Если Вы вдруг забыли взять пробы, а знать, что у Вас всё в порядке хотелось бы, — обратитесь в независимую лабораторию, которая может провести замер прочности на месте. Для этого существуют так называемые неразрушающие методы исследования прочности: проверка методами ударного импульса прибором склерометром. В народе называется — простучать бетон. Так же используются ультразвуковые и иные методы определения прочности.

Переходим к другим важным параметрам бетона. А именно:

Удобоукладываемость, подвижность, осадка конуса.

Все эти термины, в общем, говорят об одном и том же. Обозначение в накладных и паспортах бетонной смеси в виде буквы П с коэффициентом от 1 до 5 ( пример: П-3) либо так: осадка конуса 10-15 см. Для практического применения важно знать следующее:

Для стандартных монолитных работ применяется бетон подвижности П-2 — П-3. При заливке густоармированных конструкций, узких опалубок, колонн и прочих подобных узких полостей, труднодоступных для заполнения бетоном, желательно использовать бетон с подвижностью п-4 и выше (осадка конуса 16-21 см). Подобная бетонная смесь может называться — литой бетон. (в эпоху развитого социализма литым считался бетон с осадкой конуса от 12 см.- чуть больше чем п-2) Подобные виды бетонной смеси хорошо переносят укладку в опалубку, без использования вибратора. Аналогичную подвижность бетона стоит выбрать, если для укладки бетонной смеси используется бетононасос

Есть ещё такое понятие как — жесткость бетона. Обозначается буквами Ж1-Ж4. В основном, когда говорят о жестком, имеют в виду тощий бетон, используемый, в основном, в дорожном строительстве. Он отличается пониженным содержанием воды и цемента. Про сверхжесткие виды я писать не буду. Вряд ли Вам это понадобится.

Для облегчения заливки и при отсутствии на объекте вибраторов, прорабы и строители зачастую увеличивают подвижность, разбавляя бетон в бетоносмесителе водой, что делать категорически не стоит! Ибо, водоцементное отношение — одна из ключевых пропорций, от которой напрямую зависит окончательная прочность бетона. Причём, даже незначительное разбавление смеси водой способно существенно снизить прочность на одну-две марки. Бетон расчётной марки м300, в результате разбавления водой, может легко показать м100 м200.

Увеличение подвижности бетонной смеси до показателей П4, П5, осадка конуса более 16 см. достигается исключительно за счёт применения на заводе добавок пластификаторов. Только так можно получить литой бетон, предназначенный для укладки в опалубку с плотным каркасом из арматуры, либо при монолитных работах с применением бетононасоса. Разбавив бетонную смесь водой, Вы непременно ухудшите его качество.

Коэффициент морозостойкости бетона.

Обозначается буквой F с цифрой от 25 до 1000 и говорит о количестве циклов замораживания-размораживания, при котором бетон сохраняет свои изначальные прочностные характеристики (с допустимыми отклонениями). Какую практическую ценность этот параметр имеет для Вас? Ну если кратко, то: циклы замораживания оттаивания — это переходы влагонасыщенной бетонной конструкции из мокрого состояния, в состояние замерзшее и обратно.

Чем это чревато. Возьмём стандартную картину: увлажнение бетонных конструкций на примере капиллярного подсоса влаги из земли фундаментом дома. Вода, тающий снег, влажная земля и т.д., заполняет микропоры бетона по принципу, сродни фитилю в керосинке. Бетон здесь выступает в роли впитывающей губки. Затем эта вода в микропорах замерзает, а замерзнув — расширяется, раздирая всё, что ей мешает. Вот тут то и происходят изменения в структуре бетона: микротрещины и т.д. Причём, в следующий раз, вода, заполнив эти микротрещины и замерзнув, разорвёт их ещё больше.

Безусловно, всё происходит не так страшно, как я тут расписал, ведь фундаменты, как правило, защищены гидроизоляцией, отмостками, гидрофобизаторами. Увлажнение происходит не так интенсивно, не на всю толщину бетона и т.д. Но хотелось бы, чтобы Вы более-менее понимали природу процесса.

На бетонных заводах и бетоносмесительных узлах различных комбинатов, производящих ЖБИ, испытания контрольных образцов проводятся в критических режимах. Бетонный кубик буквально вымачивают в воде ( или спец растворе) с влагонасыщением по полной программе, и замораживают разом до -18. И так — с промежуточными замерами, до достижения критической точки, а именно — потери расчётной прочности. Количество таких циклов вода-лёд и есть коэффициент F. В таком режиме частично работают фундаменты на влагонасыщенных грунтах, опоры мостов, стоящие в воде, ну и прочие гидротехнические сооружения.

Для увеличения морозостойкости, бетонные заводы используют различные добавки в бетон, например воздухововлекающие и т.д. Но морозостойкость, увеличенная воздуховолекающими добавками (сверх нормы для этой марки бетона) — уменьшает его прочность. Там нашли тут потеряли. Наиболее хороших результатов в увеличении морозостойкости можно добиться, используя в затворении бетона гидрофобный или напрягающий цемент. Все основные циклы происходят осенью и весной, когда перепады температур происходят каждый день из плюса в минус и обратно. В обычном строительстве, среднестатистическая морозостойкость F100-F200.

Следующий параметр бетона, о котором хотелось бы сказать, неразрывно связан с морозостойкостью.

Коэффициент водонепроницаемости..

Обозначается в накладных или паспортах на бетон, как коэффициент с буквой W. (W4,W8,W12, от 2 до 20). Водонепроницаемость бетона — способность не пропускать через себя воду под давлением. Если интересно узнать про методы опеределения водонепроницаемости — почитайте ГОСТ 12730.5—84. Для увеличения водонепроницаемости (сверх стандартной нормы для этой марки), в бетон, при его изготовлении вводят уплотняющие и гидрофобизирующие добавки, либо используют в затворении смеси всё тот же гидрофобный или напрягающий цемент. В чем актуальность данного параметра для частного строительства? У бетона с высоким коэффициентом W есть пара плюсов таких как:

- Возможность изготовления, без дополнительной гидроизоляции, подвалов в районах с высоким уровнем грунтовых вод. Актуально, если заливка полов и стен произведена грамотно, без швов и перерывов в бетонировании. Вроде бы казалось, почему бы не проще сделать стандартную гидроизоляцию? Однако, качественно и технично её сделать — не так просто. Я не беру в расчёт профессионалов этого дела. Их мало, услуги их недёшевы. Чаще всего заказчику приходится иметь дело со всезнающими и всеумеющими строителями, от которых и стоит ожидать различных сюрпризов в процессе эксплуатации построенного. Скорее всего, косяки Вам налепят в области сопряжения пола и стен. Потому как — сначала сделают, а потом подумают, как всё это склеить.

- Такой бетон, в принципе не боится морозов-оттепелей. Коэффициенты морозостойкости у него, очень высоки и рассчитаны на многолетнее использование в обычных условиях. Это может быть особо актуально для открытых, незащищённых конструкций, таких как бетонные дорожки, отмостки, ленты заборов, а так же, для свайных фундаментов на влагонасыщенных грунтах.

Однако, во всём этом великолепии есть один минус: производят такой бетон лишь высоких марок (с высоким содержанием цемента), поэтому — он стоит существенно дороже. Доставить на объект и уложить такой бетон — тоже непросто. Быстрое время схватывания не позволяет расслабиться. Всегда есть риск остаться один на один с неразбиваемой глыбой на стройплощадке. Да и немногие заводы способны обеспечить и гарантировать подобное качество смеси.

Есть альтернатива в виде самостоятельного использования специальных добавок, но где гарантия, что добавки введены в нужной пропорции, что они тщательно перемешались в бетоне. Опять же сомнение — добавлялись ли они вообще, или строители про них забыли, а затем вылили под кустик… Довольно часто, сам процесс строительства контролируется заказчиком весьма поверхностно. В основном контролируют результат, а что и как там внутри — мало кому известно. Об этом узнают лишь потом — в процессе эксплуатации: там потекло, а тут лопнуло. Ну да не будем о грустном.

В принципе, я упомянул лишь основные, но на мой взгляд — самые главные свойства бетона, которые могут быть актуальны для частного застройщика. На самом деле, бетон обладает ещё множеством различных свойств и характеристик, но на вопрос, — А надо ли оно вам, — я скорее услышу отрицательный ответ…

Внимание! Бетон может потерять качество:

- В результате разбавления бетона водой на объекте. Сиё действо является родовой болячкой кустарей-прорабов и их подопечных. Густой бетон укладывать тяжелее чем жидкий. Как говорят на стройке: Водички добавь, он сам разольётся. Этого делать кактегорически не стоит. Избыточная вода в бетонной смеси не вступает в в хим. реакцию с цементом (цемент забирает столько воды, сколько ему необходимо для гидратации). Эта лишняя вода остается в бетоне в свободном виде. В дальнейшем, она испаряется, высыхает, а в структуре бетона образуются пустоты и поры. Они и снижают марочную прочность бетона.

- В результате так называемого сваривания бетона, что чаще всего происходит из-за увеличенного времени миксера в пути, несвоевременной разгрузки, жаркой погоды и т.д.

- В результате некачественного уплотнения бетонной смеси (укладка без вибрирования). В неуплотнённой бетонной смеси содержится существенное количество воздуха. Эти воздушные поры, пустоты, раковины, если их не ликвидировать вибрированием, могут существенно снизить марку бетона.

Надеюсь, что Вы не зря потратили свое время, читаю эту статью. Если у Вас остались какие-то недопонятые моменты, пишите на [email protected] и я постараюсь ответить на все, интересующие Вас вопросы, о бетоне и бетонировании. Успехов Вам во всех строительных начинаниях. С железобетонным приветом, Эдуард Минаев Avtobeton.Ru.

Вы можете ознакомиться с нашими ценами на бетон

Если Вас когда-либо мучил вопрос, — почему самодельный бетон всегда хуже заводского, почитайте сколько нюансов необходимо соблюсти, чтобы получить качественный товарный бетон. Возможно ли в кустарных условиях выполнить хотя бы треть тех требований…

Несколько слов о нюансах производства товарного бетона в условиях надвигающегося экономического кризиса.

Кому любопытно, можно почитать про важнейшую роль цемента в производстве бетона и ЖБИ

Марки бетона и их характеристики, таблица

Бетон можно считать одним из самых старых и известных строительных материалов. При возведении зданий сейчас, через 150 лет с момента изобретения наиболее популярного стройматериала, заменить бетонную массу сегодня нечем, по крайней мере, современная технология ничего нового предложить не может. Для точной оценки свойств материала используется система марок бетона и классов прочности материала.

Как классифицируются свойства бетона

Для процесса проектирования крайне важно знать и количественно оценивать основные параметры бетона. Поэтому любой бетонный состав промышленного изготовления получается с целым рядом специальных индексов и обозначений, позволяющих правильно оценить основные свойства:

- Точная характеристика затвердевшего и набравшего прочность цементного камня называется класс В бетона. Определяется в виде числового значения, индекса, прямо пропорционального прочности материала на сжатие. Например, класс В25 соответствует пределу прочности на сжатие 25 МПа;

- Интегральная характеристика прочности бетона обозначается М и числовым значением 50-1000, характеризует усредненную прочностную характеристику определенного количества образцов из одного замеса с одинаковыми свойствами.

Конкретному классу бетонной отливки можно поставить в соответствие приблизительное значение марки. Обычно для оценочного расчета используют перевод с помощью числового множителя, равного 13,5.

Наиболее корректный перевод соотношения класса бетона к его марке выполняют с помощью таблицы соответствия, приведенной в ГОСТе № 26633-91.

Например, если взять наиболее распространенный класс В15, то с помощью числового множителя можно легко определить условную марку для материала с характеристикой прочности на сжатие, равной 196 кг/см2. Ближайшая к нему нормированная прочность равняется 20 МПа, что соответствует марке М200.

Классификация бетона по целевому использованию и характеристикам

Бетонный камень представляет собой достаточно сложную структуру-конгломерат, связывающий воедино несколько материалов с разными характеристиками. Такое свойство позволяет, меняя соотношения наполнителей и основного составляющего – цементного зерна, получать материал необходимой прочности или плотности, не меняя характеристик исходных компонентов.

Практическое использование бетона различных марок

Марка бетона позволяет более точно понять, для каких целей может применяться тот или иной состав. Ниже приведены марки бетона и их характеристики в таблице.

Приведенные характеристики позволяют достаточно точно рассчитать соотношение компонентов — цемента, песка и воды, чтобы при смешивании и отливке получить необходимую марку бетона. Подобный подход удобен для расчетных и проектных работ, но представляет относительно небольшую практическую пользу. Точно сказать, где и как может использоваться определенная марка бетонного камня, опираясь на его характеристики, может только специалист. Приведенная ниже таблица позволит использовать камень, основываясь на его марке, без углубленного разбора его характеристик.

Условно бетоны делят на несколько категорий:

- Тяжелые бетоны с высоким удельным весом и плотностью более 2000 кг/м3. Благодаря применению в качестве наполнителя тяжелых скальных пород такие материалы обладают высокими прочностными характеристиками, применяются в фундаментах многоэтажных зданий, конструкциях и сооружениях повышенной сложности;

- Рядовые составы, плотностью до 1700 кг/м3.Это наиболее распространенный тип бетонной смеси, применяется практически во всех строительных сооружениях малой высотности;

- Газонаполненные и ячеистые материалы, имеют весовую характеристику не более 1000-1100 кг/м3. Облегченные марки и составы применяются в качестве строительного материала для одноэтажного строительства частных домов и сооружений.

Важно! Кроме перечисленных видов, существует группа специальных марок бетонного камня, используемых в строительстве гидротехнических сооружений и электростанций, химических предприятий и объектов.

Такие материалы невозможно воспроизвести в бытовых условиях, кроме того, в составе отдельных марок используются тяжелые металлы и их соли, представляющие опасность для здоровья человека.

Влияние технологии приготовления и используемых компонентов на характеристику бетона

Основным фактором, влияющим на качество и характеристики отливки, является марка цемента, используемого в качестве связующего.

С увеличением содержания связующего в бетоне контактная прочность или марка бетона растет до определенного соотношения. По достижению объемных процентов 45-50% содержания цементного зерна в замесе прочность и марка практически не увеличивается, зато резко начинает снижаться класс бетона, растет осадка и склонность к трещинообразованию.

Вторым фактором, способным повлиять на марку и схватываемость бетонной массы, является количество воды в замесе. Теоретически при очень малом размере цементного зерна можно изготовить высокомарочный бетон из относительно невысоких марок цемента. В этом случае содержание воды уменьшается вдвое от оптимального, и замес выполняется только с использованием специальных добавок, вытесняющих воздух из раствора.

Максимальное содержание воды в бетонном растворе может достигать 70%. В этих условиях бетон застывает, но марка и прочность снижаются как минимум на 40-50%.

Третьим фактором, способным изменить прочность и марку, называют условия твердения и однородность смеси. Сокращение оптимальных сроков вымешивания приводит к снижению марки и класса за счет неравномерного схватывания отливки. Например, при низких температурах обычное время перемешивания должно увеличиваться на 30-40%, и наоборот, обработка паром при высокой температуре и давлении способствует увеличению прочности и класса бетонной отливки.

Заключение

Классификация характеристик бетонных смесей по марке на сегодняшний день считается устаревшей системой оценки. Одна лишь марка не дает полного описания поведения застывшей бетонной массы, не описывает ее пластичность и способность менять свои характеристики в течение длительного времени – месяцев или даже нескольких лет.

10 Свойства бетона и их применение

🕑 Время считывания: 1 минута

На свойства бетона влияет множество факторов, главным образом из-за пропорции смеси цемента, песка, заполнителей и воды. Соотношение этих материалов определяет различные свойства бетона, которые обсуждаются ниже.

Свойства бетона

Различные свойства бетона:

- Сплавы (M20, M25, M30 и т. Д.)

- Прочность на сжатие

- Характеристика прочности

- Предел прочности

- Прочность

- Ползучесть

- Усадка

- Масса устройства

- Коэффициент модульности

- Коэффициент Пуассона

1.Марки бетона

Бетон известен своей маркой, которая обозначается как M15, M20 и т. Д., В которой буква M относится к бетонной смеси, а цифра 15, 20 обозначает заданную прочность на сжатие (f ck ) куба 150 мм за 28 дней, выраженную в Н / мм 2 .

Таким образом, бетон известен своей прочностью на сжатие. M20 и M25 являются наиболее распространенными сортами бетона, и для тяжелых, очень тяжелых и экстремальных условий следует использовать более высокие марки бетона.

2. Прочность на сжатие бетона

Как и нагрузка, прочность бетона — это качество, которое значительно различается для одной и той же бетонной смеси.Поэтому используется единое репрезентативное значение, известное как характеристическая прочность.

Также читайте: Прочность бетонных кубов на сжатие

3. Характеристическая прочность бетона

Он определяется как значение прочности, ниже которого ожидается падение не более 5% результатов испытаний (т.е. существует 95% вероятность достижения этого значения, только 5% не достижения того же самого).

Характеристическая прочность бетона на изгиб

Характеристическая прочность бетона на изгиб принимается равной 0.В 67 раз прочнее бетонного куба.

Расчетная прочность (fd) и частичный запас прочности материала

Прочность, принимаемая для целей проектирования, известна как расчетная прочность и определяется выражением

Расчетная прочность (fd) = характеристическая прочность / частичный коэффициент запаса прочности материала

Значение частичного запаса прочности зависит от типа материала и от типа предельного состояния. Согласно нормам IS, частичный коэффициент запаса прочности принимается равным 1,5 для бетона и 1.15 для стали.

Расчетная прочность бетона в элементе = 0,45fck

4. Прочность бетона на разрыв

Оценка предела прочности при изгибе или модуля разрыва или прочности бетона на растрескивание на основе кубической прочности на сжатие получается по соотношениям

fcr = 0,7 fck Н / мм 2 . Прочность на разрыв бетона при прямом растяжении получена экспериментально с помощью разрезного цилиндра. Он варьируется от 1/8 до 1/12 прочности на сжатие куба.