Содержание

Как сделать вибропресс для тротуарной плитки своими руками

Для выпуска тротуарной плитки методом прессования необходимо иметь специальное оборудование. Производители наладили массовый выпуск таких станков, отличающихся различной мощностью и служащих для выполнения конкретных масштабов изделий. Все они обладают определенными функциями, но стоят дорого. Когда появляется необходимость изготовить самостоятельно вибропресс для тротуарной плитки, следует знать его характерные особенности.

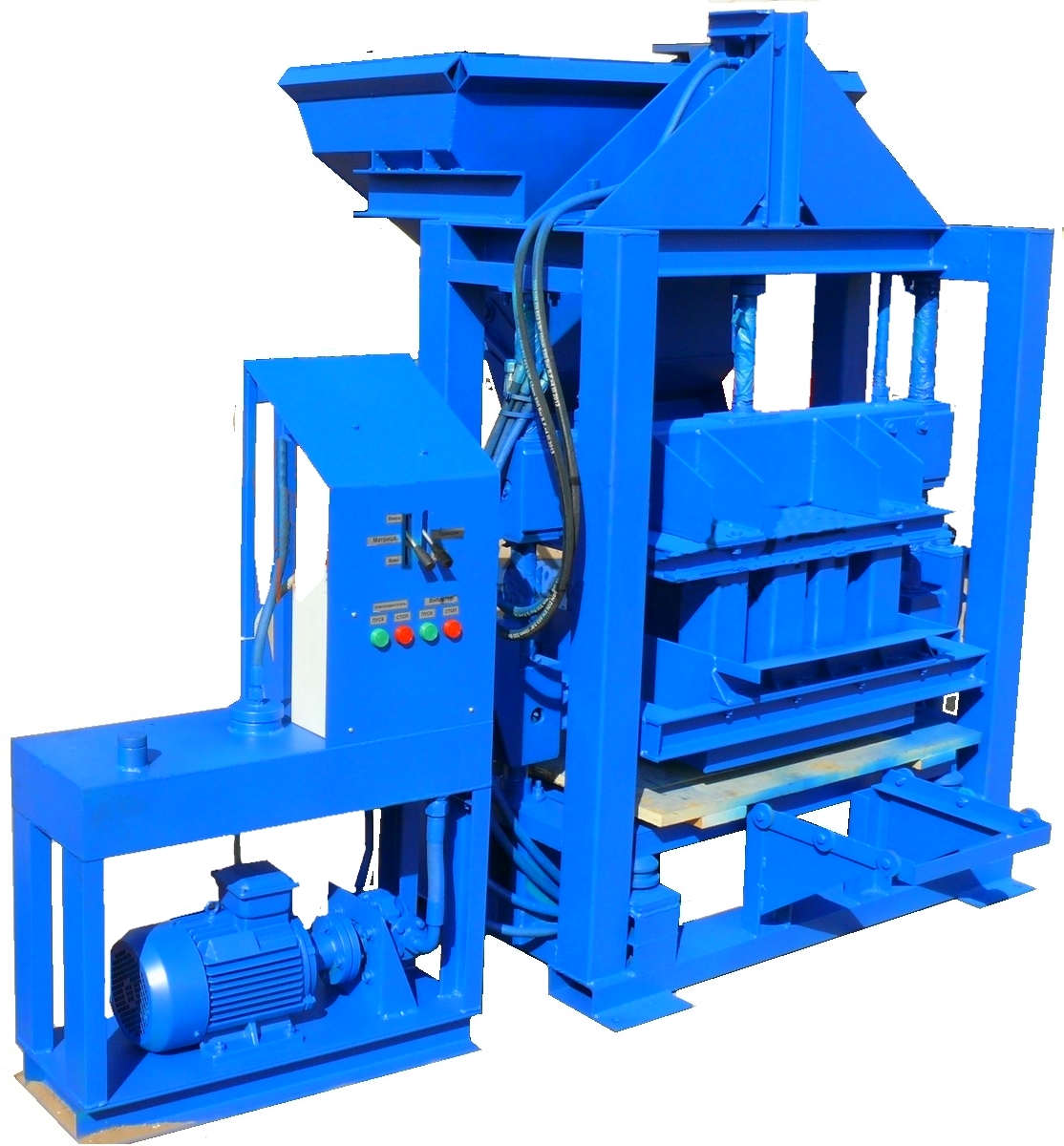

Рисунок 1. Вибропресс для тротуарной плитки

Особенности использования и преимущества технологии вибропрессования

Технологический процесс вибропрессования по сути невероятно простой — смесь из компонентов, составляющих основу плитки, требуется залить внутрь жесткой матрицы, которая расположена на вибрирующей станине. Помимо вибрации на смесь дополнительно давит вибрирующий пуансон, точно повторяющий контуры матрицы. Его действие продолжается до момента гарантированного уплотнения смеси.

После этого пуансон с матрицей разъединяются, с поддона убирают целиком готовые изделия. Главное достоинство такой методики — возможность быстро выполнять значительные объемы работ и простота производства при незначительных трудозатратах. Для организации технологического процесса требуется лишь наличие вибропресса — более никаких сложных приспособлений не требуется.

Составные части вибропресса

Оборудование для производства тротуарной плитки с использованием вибропрессования предполагает наличие определенной его конструкции, включающей определенные составные элементы. Небольшой станок вполне доступно изготовить самостоятельно. Главное в этом мероприятии — все скрупулезно изучить, сделать чертежи, четко продумать последовательность действий и руководствоваться инструкцией. Основные элементы станка такие:

Основные элементы станка такие:

- стол со столешницей;

- вибрационный механизм;

- специальное приспособление для прессования.

Каждый узел имеет несколько составляющих, которые определенным образом соединяются вместе. Непременно перед началом изготовления вибропресса нужно подготовить его подробные чертежи. Их доступно найти в интернете либо нарисовать самому, дополнив собственными идеями и конструкционными новинками.

За основу рекомендовано брать проверенную схему сборки, которую создали проектировщики. Создавая дома вибростол, желательно сразу выяснить, какие его элементы сможете сделать сами, а какие придется приобретать готовыми. Непременно помните, что оборудование при работе испытывает существенные нагрузки, из-за чего станину требуется выполнять из стали, закрепляя все ее компоненты электросваркой. Именно так получится предотвратить разрушение конструкции из-за постоянной вибрации.

youtube.com/embed/wlfqieAvdTY?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Работа вибропропресса

Для запуска станка достаточно выполнить цикл нескольких несложных действий. Непосредственно технология получения плитки этим методом простая:

- Смазать матрицу маслом.

- Внутрь формы залить бетонную смесь. Поставить матрицу на столешницу, добиваясь полного совпадения с пуансоном.

- Рычагом обеспечить прессовку смеси, включив на некоторое время механизм вибрации.

- Изделие вынуть из формы, отправить на сушку.

Чтобы определить необходимый тротуарной плитке состав смеси, учитывают желаемые ее характеристики. Традиционно компонентами являются цемент с песком, отсев щебня, разведенный водой пигмент. Когда удалось изготовить самостоятельно вибропресс — сам производственный процесс уже намного проще. Необходимо только скрупулезно соблюдать рецептурный состав используемых ингредиентов для приготовления смеси.

Технология производства тротуарной плитки вибропрессованием

Чтобы получить качественное изделие, применяют полусухой рабочий раствор. Для гарантии соблюдения рецептуры на производстве используют полную автоматизацию процесса, предусматривающую монтаж технологической линии. В быту необходимо использовать несколько рекомендаций, позволяющих добиться на выходе хоть и не стопроцентно идеальной, но приближенной к этому показателю плитки.

Приготовление бетона

Рисунок 2. Готовая плитка

Чтобы изготовить раствор, подходящий для заливки в матрицу вибропресса, делающего тротуарную плитку, необходимо дополнительное оборудование — бетоносмеситель. В матрицу, размещенную на столе, подают уже готовую смесь. После опускания пуансона она сжимается в форме, затем на бетон действует вибрация, создаваемая одновременно столом и пуансоном.

После опускания пуансона она сжимается в форме, затем на бетон действует вибрация, создаваемая одновременно столом и пуансоном.

Состав смеси включает следующие ингредиенты:

- Вяжущий компонент: цемент. Лучше использовать М500, чтобы материал был более прочным и схватывался быстрее.

- Наполнители: щебень (фракция 5–10) и крупнозернистый песок (фракция не меньше 2,5).

- Добавки: пластификаторы, а также краситель раствора.

- Вода.

Требования к бетонному составу для изготовления брусчатки вибропрессованием

Используя вибропресс для производства тротуарной плитки, необходимо учитывать повышенные требования, касающиеся бетонного состава. Технология предполагает наличие только жестких смесей. Невысокое водоцементное соотношение применяют при выпуске изделий, отличающихся повышенной морозостойкостью, а также низким свойством поглощения влаги. Также такие материалы обеспечивают сохранение правильной формы и гарантируют точность геометрических параметров.

Жесткость примененного бетона определяют, контролируя осадку его конуса. Это наиболее действенный и простой метод, позволяющий получить достаточное представление, насколько подвижной получилась бетонная смесь. Проводят такое испытание, применяя усеченный металлический конус.

Емкость заполняют раствором за три приема, выполняя ее уплотнение металлическим стержнем. Затем оборудование переворачивают, фиксируют на выверено ровной плоскости и снимают конус. Когда прекращается усадка раствора, измеряют разницу его первоначальной и конечной высоты. Если она не превышает показателя в 50 мм — смесь малоподвижная.

Именно такой раствор подходит для изготовления качественной тротуарной плитки, поскольку процесс ее формования из малоподвижных смесей нуждается в воздействии вибрации и непосредственного давления, чтобы устранить гарантированно все пустоты. Их отсутствие обеспечивает монолитность, а значит, прочность готового изделия. Малейшее нарушение соотношения воды способно существенно снизить итоговую прочность плитки.

Формование

Рисунок 3. Формировка бетона

Процедура формования тротуарной плитки происходит так:

- сначала на станину вибропресса кладут деревянный поддон с помещенной на нем специальной металлической матрицей, задающей внешний вид, а также габариты будущего изделия;

- затем внутрь матрицы заливают готовую бетонную смесь;

- чтобы она целиком заполнила форму, на короткое время запускают вибрацию;

- изделие набирает форму и требуемые параметры при воздействии вибрации, а также давления пуансона, опускаемого в матрицу для создания необходимого давления;

- после завершения формования продукта матрица одновременно с пуансоном поднимается, оставляя на деревянном поддоне готовое изделие, которое вместе с ним перемещают на сушку в приспособленное место.

Сушка

Мероприятие, связанное с сушкой и завершающим затвердеванием плитки происходит в естественной среде либо внутри пропарочной камеры, где поддерживается заданный уровень влажности и температуры.

Сушка на воздухе — длительное мероприятие, требующее минимум двух суток. Период процесса зависит только от влажности атмосферы и температуры окружающей среды. Внутри пропарочной камеры процесс длится быстрее — 4–8 часов.

Заключение

Вибропрессование помогает получить тротуарную плитку при повышенной производительности ее изготовления. Изделие извлекается из матрицы немедленно, что позволяет сразу же начинать формирование следующего продукта. Вибропресс существенно ускоряет производственный процесс. Поэтому, когда требуется покрыть плиткой значительную площадь приусадебной территории, целесообразно приступить к самостоятельному изготовлению самодельного оборудования для вибропрессования бетонной смеси.

Вибропресс для тротуарной плитки: своими руками

Вибропресс для производства тротуарной плитки – основное оборудование, использующееся в процессе создания качественного и прочного покрытия. Современные производители выпускают станки разной мощности, для определенных масштабов производства, с теми или иными функциями, но все они стоят немало. Если есть необходимость в самостоятельном создании тротуарной плитки, можно попробовать сделать вибропресс своими руками.

Если есть необходимость в самостоятельном создании тротуарной плитки, можно попробовать сделать вибропресс своими руками.

Вибропресс для тротуарной плитки позволяет делать элементы из двух слоев: базового и фактурного (лицевого). Базовый слой создается из песка, цемента и щебня, получается прочным и качественным. Второй слой готовят с добавлением специального пигмента, который позволяет получать любые оттенки и цвета плитки.

Производство тротуарной плитки с помощью вибропресса:

- Загрузка смеси в один или два бункера (большая емкость предназначена для основной смеси, малая – для бетона с пигментом для формирования лицевого слоя).

- Поступление смеси из первого бункера в пресс-форму, которая находится на вибростоле. Включение вибратора на 1-2 секунды для распределения смеси в матрице равномерным слоем.

- Загрузка цветного бетона в пуансон, включение режима вибропрессования на 35-40 секунд для уплотнения.

- Снятие матрицы и пуансона, перемещение готовых изделий в место, где они будут набирать прочность.

Если используется технология ускоренного набора прочности, может выполняться термовлажностная обработка.

Если используется технология ускоренного набора прочности, может выполняться термовлажностная обработка. - Отправка готовых плиток на склад, потом в транспортировочные поддоны, доставка к потребителю.

Особенности вибропрессования

Метод вибропрессования достаточно прост – бетонная смесь, из которой изготавливается плитка, заливается в жесткую матрицу, установленную на постоянно вибрирующей станине. Сверху на смесь давит также непрерывно вибрирующий пуансон (деталь, которая является обратной для матрицы и точно входит в нее по аналогии с поршнем и цилиндром) до полного уплотнения смеси. Потом пуансон и матрица поднимаются, а с поддона забирают уже готовые изделия.

Основное преимущество данного метода – простота производства и возможность выполнять даже большие объемы сравнительно недорого и быстро, при минимальных трудозатратах. В технологическом процессе используются лишь вибропрессы для производства тротуарной плитки, никакого сложного оборудования больше не требуется.

Составные части вибропресса

Оборудование для создания плитки предполагает определенную конструкцию и составные элементы. Вибропрессовальный мини-станок вполне можно сделать своими руками, главное – все тщательно изучить, просмотреть и сделать чертежи, продумать и следовать инструкции.

Конструкционные элементы вибропресса:

- Стол

- Столешница

- Специальное устройство для прессования

- Механизм для вибрирования

Каждая часть делится еще на несколько узлов и предполагает определенное крепление с другими элементами. До того, как начать делать вибропресс для тротуарной плитки своими руками, чертежи нужно подготовить обязательно. Их можно скачать в сети или нарисовать самостоятельно, со своими доработками и конструкционными решениями. Так или иначе, но за основу лучше брать уже готовую схему, созданную профессионалами.

Создавая вибростол своими руками, желательно сразу определиться, какие части будут выполнены самостоятельно, а какие проще и дешевле купить уже готовыми. Нужно помнить, что вибропресс в эксплуатации испытывает немалые нагрузки, поэтому станок желательно делать из стали, а элементы крепить электросваркой, которая будет гарантировать жесткое соединение деталей, не боящееся вибрации.

Нужно помнить, что вибропресс в эксплуатации испытывает немалые нагрузки, поэтому станок желательно делать из стали, а элементы крепить электросваркой, которая будет гарантировать жесткое соединение деталей, не боящееся вибрации.

Изготовление стола вибропресса

Стол для вибропресса состоит из таких конструкционных элементов: ножки, рама размером 70х100 или 50х70 сантиметров (приваренная к ножкам). Величина стола напрямую зависит от размера столешницы, который определяют, исходя из планируемых объемов производства: чем больше форм будет использоваться в процессе прессования одновременно, тем большей должна быть столешница. Длину ножек (и высоту стола, соответственно) подбирают, исходя из комфорта для работника (обычно в диапазоне 80-110 сантиметров).

Ножки вибростанка

Чтобы создать оборудование для производства тротуарной плитки вибропрессованием, сначала нужно сделать конструктивную основу. Чтобы сделать ножки, достаточно взять уголковую сталь 10х10 сантиметров, трубу сечением 8-10 сантиметров или швеллер №10. Четыре заготовки отрезают болгаркой, срезы торцуют.

Четыре заготовки отрезают болгаркой, срезы торцуют.

Если планируется устанавливать вибропресс стационарно, в процессе проектирования можно добавить по 25 сантиметров к длине ножек, чтобы их можно было забетонировать в основание. Есть и другое решение – приварить стойки к закладным деталям, которые уже были забетонированы. Для переносного станка на нижние торцы стоек приваривают опорные пластины прямоугольной формы из 3-4-миллиметровой стали, чтобы вес оборудования распределялся равномерно.

Рама вибропресса

Верхнюю рамную часть стола делают из швеллера №10-12, уголковой стали 10х10 сантиметров либо двутавра №10-12. Заготовки режут по размерам в чертеже, выкладывают горизонтально на ровной поверхности, соединяют методом электросварки. Потом сварочные швы нужно очистить от шлака, аккуратно зашлифовать болгаркой и покрыть антикоррозийной краской. После того, как рама сварена, нужно проверить конструкцию на предмет плоскостных отклонений.

Сборка стола

На данном этапе изготовления вибропресса для производства тротуарной плитки необходимо собрать стол в единую конструкцию. Раму кладут на горизонтальную поверхность вверх нижней частью, к углам приваривают ножки.

Раму кладут на горизонтальную поверхность вверх нижней частью, к углам приваривают ножки.

Чтобы обеспечить более жесткое соединение, между ножками и рамой желательно продумать вставки-косынки, сделанные из листовой стали толщиной минимум 3-4 миллиметра (выполняются в формате прямоугольного треугольника). Дополнительные связи для обеспечения жесткости также желательно сделать между ножками примерно на средине их длины по всему периметру.

Изготовление столешницы вибропресса

Столешница станка для производства бетонных плиточных покрытий (брусчатка, тротуарная плитка) должна быть прочной и жесткой. Ее каркас делают из деталей периметра и поперечных распорок.

Сам каркас с распорками выполняют из швеллера №8-10 или уголковой стали 7х7 сантиметров.

Форма и размер каркаса должны точно соотноситься с формой и размерами рамы стола, столешница же может быть такой же либо больше на 6-7 сантиметров.

Все заготовки после нарезки болгаркой и торцовки укладывают на горизонтальную плоскость, сваривают электросваркой, затем обрабатываются шлифовкой швы. В процессе выполнения работ обязательно нужно следить за ровностью всех деталей. Рабочее положение каркаса такое: все горизонтальные полки швеллера либо уголка находятся сверху.

Далее нужно вырезать прямоугольник в соответствии с размерами каркаса (для этого лучше использовать листовую сталь толщиной около 8-10 миллиметров). Прямоугольник кладется сверху на каркас, аккуратно приваривается электросваркой снизу. Рабочее положение столешницы – листом стали кверху.

Устройство подвижного соединения стола со столешницей

Чтобы станок для вибропрессования тротуарной плитки работал правильно, необходимо сделать соединение стола и столешницы не очень жестким, но с определенным ограничением амплитуды вибрирования. Часто столешницу устанавливают на пружины, прикрепленные к столу.

Часто столешницу устанавливают на пружины, прикрепленные к столу.

Нужно найти 6 стальных пружин достаточной жесткости длиной до 12 сантиметров и сечением 5-6 сантиметров. Потом из трубы соответствующего диаметра (пружина должна входить внутрь свободно и без большого зазора) нарезают 12 стаканов длиной, равной трети длины пружин каждый.

Шесть стаканов приваривают по двум срединам длинных сторон и четырем углам стола сверху, другие шесть – с таким же расположением, но к столешнице снизу. До начала работ лучше столешницу положить на стол, вставить стаканы между ними и наметить соответствующие места мелком.

Выбор и установка электродвигателя или вибратора

Чтобы создать вибропресс для тротуарной плитки своими руками, не обойтись без двигателя для вибрирования. Двигатель должен быть достаточно мощным, при учете одновременного воздействия на конструкцию давления пресса. При сборке самодельного станка лучше приобретать качественные и надежные двигатели-вибраторы заводского производства, в которых предусмотрена возможность регулирования амплитуды колебаний, частоты. Подойдет ВИ-99/Е.

Подойдет ВИ-99/Е.

Давление на формы будет осуществляться вертикально, поэтому качественное уплотнение материала будет происходить горизонтально. Двигатель вибропресса крепят вертикально к столешнице снизу, примерно в точке пересечения диагоналей (там, где расположен центр тяжести). Чтобы крепление было возможным, снизу к столешнице приваривают кронштейн из стали со специальными отверстиями для крепления электродвигателя.

Лучше всего двигатель вибропресса крепить на болтах и резных шайбах, которые в процессе вибрации защитят крепеж от отворачивания и ослабления.

Изготовление прессовочного узла

После того, как раствор заливается в формы и включается вибропресс, тротуарная плитка уплотняется и приобретает нужные характеристики. Именно от момента вибрирования и прессования зависит то, насколько качественным и прочным будет материал, поэтому в процессе создания вибропресса нужно позаботиться и о механизме прессования.

Создать вибропресс с гидравлической системой своими руками трудно, намного проще сделать механический пуансон, который в действие приводится физической силой работника.

К короткой стороне рамы, сбоку к средине, приваривают специальный кронштейн с горизонтальной осью. На ось монтируют рычаг, сделанный из стального прямоугольного профиля диаметром 3х5 сантиметров, к концу его приваривают втулку с отверстием для оси. К другому концу рычага монтируют сваркой поперечную рукоятку длиной до 25 сантиметров из аналогичного профиля.

Желательно, чтобы длина рычага не превышала длину стола больше, чем на 15 сантиметров (оптимально 10-12). К средине рычага кронштейном с осью монтируют стальной стержень, который направлен в сторону столешницы и оборудован на конце пуансоном (стальной пластиной, которая точно повторяет в плане конфигурацию матрицы). Кнопка включения/выключения самого вибродвигателя находится на поперечной рукоятке рычага.

Работа вибропропресса

Чтобы запустить в работу станок (вибропресс) для тротуарной плитки, достаточно выполнить несколько простых действий.

Технология создания плитки вибропрессованием:

- Матрицу смазывают маслом.

- Заливают смесь в форму, ставят ее на столешницу так, чтобы пуансон точно совпадал с матрицей.

- Рычагом прессуют смесь в форме и в этот же момент ненадолго включают вибродвигатель.

- Изделие изымается из матрицы для просушки и отверждения.

Состав смеси для тротуарной плитки на вибропрессе определяют, исходя из нужных характеристик итогового изделия. Обычно в состав входят песок, цемент, вода, отсев щебня, пигмент.

Создание вибропресса для тротуарной плитки своими руками – вполне выполнимая задача. При наличии оптимального чертежа, электросварки и всех необходимых деталей собрать качественный и надежный станок не составит труда.

Самодельный вибропресс для тротуарной плитки: рекомендации

Выбирая покрытия для приусадебного участка, владельцы часто останавливаются на тротуарной плитке. Поверхность прочная, выглядит эстетично, позволяет воплощать в жизнь различные дизайнерские идеи.

К тому же, в отличие от традиционного асфальта, не требует наличия специальной техники. Это немаловажно, поскольку не всегда есть возможность загнать асфальтовый каток во двор.

Бетонное покрытие укладывается проще, но об эстетике придется забыть. К тому же мало кому захочется иметь во дворе утилитарное покрытие в стиле промзоны. Поэтому укладка брусчатки или тротуарной плитки все более востребована, тем более, что материал стоит не так уж дорого.

Разумеется, оплата работ в комплексе (бригада плюс материал), выльется в копеечку, поэтому заказчики стараются максимально сэкономить:

- Во-первых, плитка покупается точно под площадь покрытия, то есть нет необходимости переплачивать за излишки.

- Во-вторых, подготовку поверхности для укладки тротуарной плитки легко выполнить своими руками.

- И наконец, сам процесс укладки не такой уж сложный, чтобы оплачивать труд гастарбайтеров из Таджикистана или Молдавии.

Однако, для продления срока службы поверхности, надо выполнить вибропрессование, без которого дорожки из тротуарной плитки будут буквально расплываться после очередного дождя.

Простое трамбование деревянной колодой не подойдет, усадка брусчатки производится без ударных нагрузок, равномерно на большой площади. Профессиональные строительные бригады используют специальный вибропресс для тротуарной плитки.

Можно укладывать брусчатку и с помощью резиновой киянки, но качество работ при этом значительно снижается. К тому-же, с помощью такого вибратора вы сможете утрамбовать стартовое покрытие (подложку). Это также положительно влияет на долговечность площадки.

Если речь идет об экономии, то можно изготовить оборудование самостоятельно. Кроме того, такое приспособление пригодится и для других задач.

Делаем вибратор для плитки своими руками

Конструкция состоит из металлической либо фанерной плиты (используется многослойная фанера толщиной не менее 10 мм), вибратора с эксцентриком и приводного двигателя. Обычно применяется электромотор.

Важно! Устанавливать эксцентрик на вал электромотора нежелательно, поскольку подшипники быстро выйдут из строя.

Такая механическая виброплита может применяться не только при подготовке поверхности и непосредственном уплотнении уложенной тротуарной плитки. С ее помощью вы можете подготовить любую ровную площадку.

Но самая существенная экономия – это изготовление (а не покупка) тротуарной плитки или брусчатки. При этом не обязательно приобретать промышленное оборудование, можно сделать вибропресс своими руками.

Принцип работы вибростола для плитки

Самый простой способ – это отливка плитки в готовые формы. Однако полученный материал получается рыхлым, и по прочности уступает даже обычному бетону. К тому же, из-за компактных размеров, сложно добиться равномерной усадки смеси.

В результате не образуются прочные связи между составными компонентами, а в теле плитки остаются воздушные пустоты. Кроме банальной потери прочности, в трещины и полости проникает вода. При минусовой температуре, образовавшийся лед разорвет уложенные блоки.

Для получения более плотного и качественного искусственного камня, оборудование для производства тротуарной плитки оснащается вибратором.

Промышленные образцы работают именно по такому принципу.

Вибропресс для плитки производит прочный камень с гладкой лицевой поверхностью, которая не пропускает влагу.

В форму загружается смесь, затем она уплотняется давлением и виброустановкой, после чего камень сохнет в определенных условиях. Чем более мощное давление воздействует на материал, тем качественнее получается продукция на выходе.

Причем наилучшая плотность получается при использовании вибропрессования, то есть одновременного воздействия давления и вибрации.

Такой станок стоит немалых денег, для производства блоков в домашних условиях это непозволительная роскошь (если конечно вы не занимаетесь коммерцией). Поэтому для разовых работ, есть смысл изготовить вибропресс своими руками.

Существует две концепции, каждая из которых имеет преимущества и недостатки. При этом любой станок можно изготовить при минимальных затратах.

Обратите внимание

Самодельный вибропресс с матрицей на одну плитку – устройство неудобное и нерентабельное. Даже если вы создаете станок исключительно для личного пользования (не говоря о коммерческом использовании), добавление 2-3 ячеек не сильно усложнит проект, а скорость производства увеличится многократно.

Даже если вы создаете станок исключительно для личного пользования (не говоря о коммерческом использовании), добавление 2-3 ячеек не сильно усложнит проект, а скорость производства увеличится многократно.

Комплексный станок (вибратор и пресс)

Вибропрессующее устройство состоит из двух самостоятельных частей. Стол с установленными матрицами крепится к станине с помощью пружинных демпферов. Можно использовать резиновый подвес, если обеспечивается достаточная амплитуда вибрации. Для гашения поперечных колебаний целесообразно установить направляющую.

Рабочую поверхность лучше сделать массивной, чтобы не было резонансной раскачки. К ней жестко крепится вибратор. Принцип действия такой же, как и в трамбующей установке (см. 1 часть статьи).

Такая конструкция хорошо работает на массивном станке для производства плитки. В качестве пресса используется гидравлическая установка, или обычный домкрат. В зависимости от комплектующих, которые вам удастся найти, можно выполнить пресс с приводом от электродвигателя.

Подвижная каретка перемещается по вертикальным направляющим с помощью цепного механизма. Конструкция приводится в движение с помощью понижающего редуктора, который можно организовать, используя разные передаточные отношения звездочек цепи.

Толкатель пресса имеет демпферные пружинные вставки, регулирующие давление и сохраняющие цепную передачу от излишних нагрузок. На вертикальных направляющих устанавливаются концевые выключатели. Когда толкатель опустится до рабочей позиции, двигатель отключится.

Уплотнение заготовки производится с помощью вибрации рабочего стола. Давление регулируется перемещением концевых выключателей, что позволяет опытным путем подобрать усилие для различных смесей.

После поднятия толкателя, заготовки хорошо держат форму. Их можно аккуратно извлекать из матрицы, не дожидаясь застывания смеси. Такая технология позволяет организовать непрерывный процесс производства тротуарной плитки вибропрессованием.

Пример работы самодельного вибропресса — видео

youtube.com/embed/wlfqieAvdTY?rel=0&controls=0″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Чтобы сделать такой вибропресс своими руками, не требуются дорогостоящие материалы (несмотря на громоздкую конструкцию). Металлические профили и уголки можно недорого приобрести в пунктах приема металлолома.

Двигатели подойдут от любой старой промышленной электроустановки: списанных станков или вентиляционных систем. Пружины можно взять на автомобильных разборках, или со списанной сельхозтехники.

После подбора комплектующих, составляется чертеж (он не может быть типовым, поскольку схема работы зависит от ваших потребностей в плитке и наличия деталей). Сборка производится с помощью сварки.

Болтовые соединения могут давать слабину от постоянной вибрации, и вы будете вынуждены регулярно подтягивать весь крепеж. Если установка получится достаточно крупной (зависит от мощности найденных моторов), вы получите еще и вибропресс для производства так называемого французского камня.

Достаточно лишь немного модифицировать матрицу и снизить давление толкателя.

Упрощенная конструкция вибропресса

При небольших объемах можно обойтись без мощного пресса с механическим приводом. Матрица может работать и на «ручной» тяге. Рабочий стол на станине выполняется точно также (на демпферах), а виброустановка размещается на подвижной части станка (толкателе).

Если вы делаете вибропресс своими руками для укладки одной-двух плиточных дорожек, эта схема подойдет как нельзя лучше. При такой конструкции на толкатель устанавливается упор для вибропривода, а сам узел выполняется более массивным.

Толкатель удобнее выполнить на поворотной штанге, тогда матрица может быстро заполняться подготовленной смесью.

Сверху устанавливается рычаг с виброприводом, оборудованный рукоятками. Оператор устанавливает упор на матрицу, и опускает рычаг на упор. Усаживание смеси происходит за счет веса толкателя и вибропривода. Уплотнение регулируется вручную, для соблюдения высоты плитки предусматривается регулируемый упор.

Производительность такого станка ниже, чем у конструкции с механическим прессом. Главное преимущество – компактность и простота изготовления.

Вибростол для плитки

Эта категория станков относится к самой распространенной, по причине простоты конструкции. Главное достоинство – универсальность. Для изготовления используются готовые формы, которые можно приобрести в любом строительном магазине.

Принцип производства простой: в матрицу заливается раствор, после застывания вы получаете готовую плитку. Основных недостатка два:

- Низкая скорость работы. Производительность ограничена временем застывания смеси.

- Поскольку смесь принудительно не уплотняется, возможно образование пустот.

С первой проблемой можно бороться, приобретая несколько одинаковых форм, а второй недостаток нивелируется с помощью вибростола. Станок представляет собой ровную поверхность, закрепленную с помощью демпферов на массивную станину. Можно использовать резиновые подушки либо пружины.

К столешнице крепится виброэлемент, конструкцию которого можно выбрать из описанных выше станков.

На рабочую плиту выкладываются формы со смесью, включается вибропривод, и раствор под своей тяжестью усаживается, вытесняя воздушные пузыри. Плотность материала будет ниже, чем при использовании вибропресса, но для покрытий с невысокой эксплуатационной нагрузкой вполне достаточно. Если уровень раствора при усадке понизится, его можно оперативно заполнить.

Изготовив такой станок, вы сможете выпускать плитку (брусчатку) любой конфигурации. Мало того, что в продаже имеется широчайший выбор форм, матрицы можно изготавливать самостоятельно.

Итог:

Если ваш бюджет для ремонта ограничен, вы с легкостью сможете сэкономить, потратив немного времени на изготовление оснастки. А по окончании работ, появляется возможность заработать на продаже готовой плитки.

Вибропресс своими руками

Несколько последних лет применение строительных блоков из различных смесей бетона с облегченными заполнителями стало очень популярным. Стеновой материал всегда стоил недешево, а сегодня приходится считать каждую копейку тем более. Именно поэтому застройщики не спешат выстраиваться в очередь за готовыми шлакоблоками, тротуарной плиткой и другими материалами, которые изготовлены относительно простыми способами. Каждый пытается сэкономить, и как следствие, появилось целое течение любителей выливать бетонные блоки самостоятельно.

Стеновой материал всегда стоил недешево, а сегодня приходится считать каждую копейку тем более. Именно поэтому застройщики не спешат выстраиваться в очередь за готовыми шлакоблоками, тротуарной плиткой и другими материалами, которые изготовлены относительно простыми способами. Каждый пытается сэкономить, и как следствие, появилось целое течение любителей выливать бетонные блоки самостоятельно.

Вибропресс для блоков

Для производства блоков из бетона, плитки тротуарной, шлакоблоков и керамзитобетонных блоков используют одно-единственное основное устройство — вибропресс. Имея в хозяйстве вибропресс можно штамповать блоки неограниченным тиражом, обеспечивая как собственную стройку, так и с возможностью продать какую-то часть неиспользованного материала, а если вибропресс производительный и качественный, то можно даже открыть небольшой бизнес. Но это в перспективе, а пока давайте разбираться, что это за вибропресс такой, зачем он нужен, из чего сделан и какой смысл в том, чтобы собрать вибропресс своими руками.

Станки для производства прессованных блоков могут сильно отличаться по многим параметрам:

- производительность;

- источник энергии;

- мобильность;

- уровень автоматизации;

- класс исполнения;

- цена.

Все это очень влияет на выбор устройства для производства блоков или плитки. Никто эти станки никогда не классифицировал, но условно, руководствуясь здоровой логикой, их можно разделить на несколько категорий.

Какие бывают вибропрессы

Градация, которую мы предложим очень зыбкая, но она поможет понять, какой именно станок для изготовления шлакоблока или плитки необходим именно в конкретном случае. Вот, что предлагают на рынке.

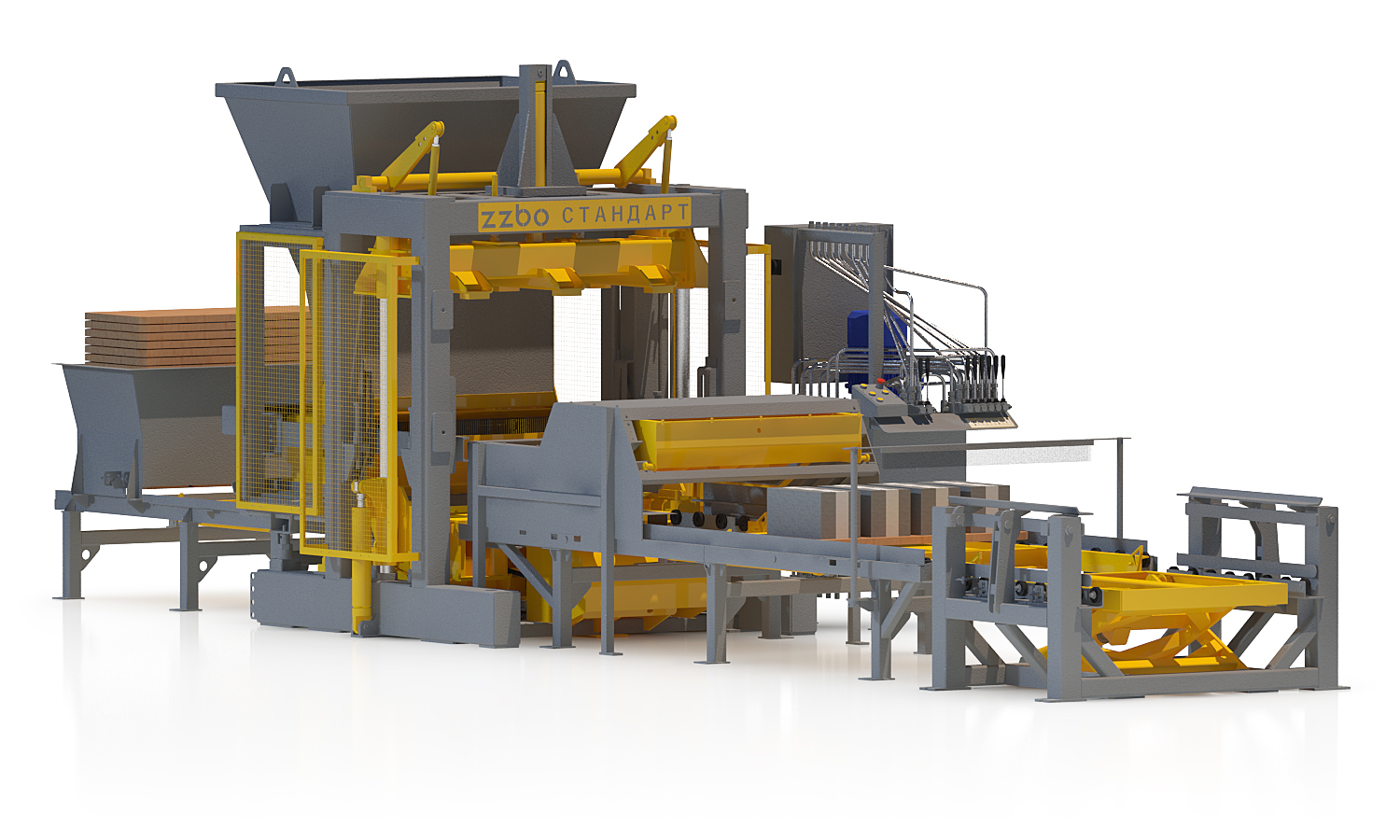

- Максимально автоматизированные станции. Это, действительно, больше наминает микрозавод, чем станок, хотя по габаритам этого не скажешь. Для получения партии блоков необходимо просто загрузить сырье — песок, щебень, бетон, затем выставить нужную программу и включить станок. Все.

Полная автоматизация. Производительность такой станции составляет не менее 900-1000 блоков час, только успевай мешать раствор. Это очень высокий показатель, естественно, что такое оборудование будет стоить приличную сумму. Но в рознице таких станков очень мало, потому как применяют их в основном крепкие в финансовом плане строительные организации.

Полная автоматизация. Производительность такой станции составляет не менее 900-1000 блоков час, только успевай мешать раствор. Это очень высокий показатель, естественно, что такое оборудование будет стоить приличную сумму. Но в рознице таких станков очень мало, потому как применяют их в основном крепкие в финансовом плане строительные организации. - Полуавтоматические станки. Модели значительно проще, и об их покупке уже можно задуматься. Производительность таких станков составляет около 600-700 блоков в час, но они требуют больше ручных операций.

- Ручные станки. Самые дешевые и непродуктивные, но они вполне удовлетворяют потребности в индивидуальном строительстве. В качестве справочной информации можем сказать, что такой вибропресс отечественного производства посредственного качества будет стоить от 180 тысяч, а более качественные вибропрессы могут тянуть и на все 300 тысяч.

Вибропресс для плитки

Все вибропрессы опять таки условно можно разделить на несколько категорий по размеру формовочной зоны. То есть, грубо говоря, какие можно изделия именно выполнять на таком вибропрессе. Самые маленькие и средние подходят для изготовления тротуарной плитки и небольших бордюров. Максимальный размер формировочной зоны у них составляет не более 0,3 м². Следовательно, на них можно изготовить только плитку. Как правило, все они с ручным отбором готового изделия, что диктует максимальный вес загрузки, с которой может справиться один человек. Это не более 35 кг.

То есть, грубо говоря, какие можно изделия именно выполнять на таком вибропрессе. Самые маленькие и средние подходят для изготовления тротуарной плитки и небольших бордюров. Максимальный размер формировочной зоны у них составляет не более 0,3 м². Следовательно, на них можно изготовить только плитку. Как правило, все они с ручным отбором готового изделия, что диктует максимальный вес загрузки, с которой может справиться один человек. Это не более 35 кг.

Каждый из вибропрессов для тротуарной плитки имеет свои показатели по производительности и скорости формирования цикла загрузки. Самые скоростные из них формируют блок за 8-10 секунд, а время формирования блока кустарными станками составляет две-три минуты. Следовательно, производительность очень разная, и о массовом производстве плитки на таком оборудовании речи быть не может.

Вибропресс для шлакоблока

Для производства шлакоблоков применяются станки классом повыше. Эти устройства имеют техническую возможность повысить производительность и увеличить массу загрузки. Поэтому при помощи таких станков возможно изготовление стеновых блоков своими руками. Они тоже есть двух типов — мобильные и стационарные.

Поэтому при помощи таких станков возможно изготовление стеновых блоков своими руками. Они тоже есть двух типов — мобильные и стационарные.

Мобильные, или несушки, как их ласково называют у нас, могут вообще формировать блок прямо на бетонном полу или на земле. Такой вибропресс разгружать не нужно, потому что готовые блоки остаются на земле, а пресс переезжает дальше, где происходит следующая загрузка. Используют у нас их не массово, потому что климат не позволяет оставлять на просушку большое количество блоков под открытым небом.

Стационарные вибропрессы могут быть основаны на формировании блока вибростолом, а могут иметь другой механизм — колеблющуюся матрицу. Это очень дорогое устройство, и описывать его нет никакого смысла. Сделать такой вибропресс своими руками просто невозможно без очень точного и дорогого оборудования.

Таким образом мы выяснили основные плюсы и минусы изготовления вибропресса своими руками и покупного станка. Какому варианту отдать предпочтение — зависит от ваших планов на блоки или плитку.

Читайте также: Изготовление тротуарной плитки своими руками

Особенности изготовления вибропресса для тротуарной плитки своими руками

Дорожки, вымощенные тротуарной плиткой имеют эстетичный вид.

Если приобретать уже готовую плитку, квадратный метр такого покрытия будет стоять довольно дорого.

Справиться с такой ситуацией можно в результате самостоятельного изготовления декоративного материала.

Для этого придется сделать вибропресс для тротуарной плитки своими руками.

Особенность и принцип эксплуатации оборудования

Вибропресс работает по принципу использования метода вибрирования. Особенность этого процесса заключается в том, что изъятие изделия из формы происходит практически сразу. Благодаря этому удается еще раз заполнить форму для производства нового изделия. Таким образом, использования данной методики повышает уровень производительности оборудования на несколько порядков.

Тротуарная плитка в ландшафтном дизайне

Если покупать готовый вибропресс, он будет стоить немало. Поэтому специалисты рекомендуют использовать самодельный вибропресс для производства тротуарной плитки. Конструкция такого оборудования состоит из таких частей:

Поэтому специалисты рекомендуют использовать самодельный вибропресс для производства тротуарной плитки. Конструкция такого оборудования состоит из таких частей:

- Рабочий стол.

- Виброустройство.

- Столешница.

- Прессустройство.

Все детали связаны и взаимозависимы между собой.

Перед тем, как приступать к изготовлению стола, необходимо разобраться с принципом его работы. Рабочий стол соединяется со столешницей посредством использования нескольких пружинных элементов. Запуск электрического мотора приводит в движение рабочий стол. Это заставляет эксцентрик вращаться с небольшим смещением. В результате центр тяжести смещается и происходит вибрация.

Производство самодельного вибропресса позволяет сэкономить немало средств и времени.

Этапы рабочего процесса

Самое важное, с чего специалисты рекомендуют приступить к рабочему процессу, это изготовить детальные чертежи будущего пресса.

Самодельный вибропресс для тротуарной плитки

Теперь, согласно чертежам, необходимо постепенно изготовить каждую часть будущего станка:

- Ножки.

Для работы необходимо приобрести швеллер 10 номера и трубу от 80 до 100 мм диаметра. При помощи болгарки отрезаются 4 заготовки нужной длины. Нельзя забывать о торцовке всех краев заготовок. При изготовлении стационарного станка, к длине ножек необходимо сделать припуск на 26 мм. Это необходимо для того чтобы иметь возможность заглубить ножки вибропресса в основание. Если оборудование будет переносного типа, то на нижние края ножек необходимо приварить стояночные пластины. Благодаря этому станок будет более устойчивым. Для их изготовления используется сталь в 3 мм толщиной.

Для работы необходимо приобрести швеллер 10 номера и трубу от 80 до 100 мм диаметра. При помощи болгарки отрезаются 4 заготовки нужной длины. Нельзя забывать о торцовке всех краев заготовок. При изготовлении стационарного станка, к длине ножек необходимо сделать припуск на 26 мм. Это необходимо для того чтобы иметь возможность заглубить ножки вибропресса в основание. Если оборудование будет переносного типа, то на нижние края ножек необходимо приварить стояночные пластины. Благодаря этому станок будет более устойчивым. Для их изготовления используется сталь в 3 мм толщиной. - Рама. Верхняя часть рамы выполняется из швеллера и двутавра. Все части рамы вырезаются при помощи болгарки и размещаются на ровной горизонтально расположенной поверхности. Это необходимо для того чтобы иметь возможность быстро сварить все части заготовок между собой. После завершения сварочных работ все швы тщательно зачищаются и покрываются специальной краской, обладающей антикоррозийными свойствами.

- Столешница.

Эта деталь должна быть устойчивой и прочной. Для этого используются поперечные распорки. Каркас столешницы и распорки выполняются посредством использования стали уголкового типа. Рекомендуемый размер материала 70 мм. Форма и размеры каркаса столешницы должны быть аналогичны таким же параметрам рамы. В случае возникновения разницы в вышеуказанных параметрах, она не должна превышать 7 см. после нарезки заготовок болгаркой и зачистке краев их срезов, они выкладываются на ровную плоскость. После сварки всех заготовок и зачистки сварочных швов, по размеру каркаса вырезается заготовка прямоугольной формы. Для этого используется листовая сталь 8 – 10 мм толщиной. Прямоугольник укладывается на верхнюю часть каркаса и приваривается к нему.

Эта деталь должна быть устойчивой и прочной. Для этого используются поперечные распорки. Каркас столешницы и распорки выполняются посредством использования стали уголкового типа. Рекомендуемый размер материала 70 мм. Форма и размеры каркаса столешницы должны быть аналогичны таким же параметрам рамы. В случае возникновения разницы в вышеуказанных параметрах, она не должна превышать 7 см. после нарезки заготовок болгаркой и зачистке краев их срезов, они выкладываются на ровную плоскость. После сварки всех заготовок и зачистки сварочных швов, по размеру каркаса вырезается заготовка прямоугольной формы. Для этого используется листовая сталь 8 – 10 мм толщиной. Прямоугольник укладывается на верхнюю часть каркаса и приваривается к нему.

Применение стали в качестве рабочего материала обеспечивается прочность и устойчивость вибропресса во время эксплуатации. Это необходимое условие, так как во время работы оборудование испытывает довольно сильную вибрацию.

Сборка

Изготовление вибропресса своими руками обязательно включает в себя сборку всех заготовок.

Изготовление тротуарной плитки

От того, насколько она правильно будет выполнена, зависит эффективность использования оборудования и качество изготовляемой тротуарной плитки:

- Перед началом процесса сборки поверхности всех готовых заготовок обрабатываются средством, обладающим антикоррозийными свойствами.

- Далее необходимо положить на ровной поверхности раму таким образом, чтобы столешница располагалась снизу. По 4 углам рамы привариваются готовые ножки. Дополнительное использование вставок, выполненных из листовой стали в треугольной форме, повышает устойчивость и жесткой конструкции.

- Если изготавливается неразборная конструкция, все ее детали соединяются качественным сварочным швом. Некоторые делают соединение при помощи болтов. Но так как вибропресс подвергается немалой вибрации во время своей работы, не исключена возможность того, что со временем соединения с болтами расшатаются. Это приведет к снижению жесткости и устойчивости опоры пресса.

- При изготовлении конструкции разборного типа, не обойтись без использования болтов.

Во избежание их расшатывания, болты придется периодически затягивать.

Во избежание их расшатывания, болты придется периодически затягивать. - При монтаже двигателя, стоит обратить внимание на то, что он не должен соприкасаться с поверхностью земли. После завершения его установки, специалисты рекомендуют запустить вибропресс. Пробный запуск покажет насколько оборудование устойчиво, можно увидеть диапазон колебаний станка. Кроме этого при первом запуске будет возможность проконтролировать уровень жесткости крепежных пружин.

- Специалисты советуют обратить особое внимание на то, что ножки станка должны иметь одинаковую длину. В противном случае конструкция будет перекошена.

- Несмотря на то, что есть возможность изготовления пресса разборного типа, лучше отдать предпочтение стационарной модели. Для этого ножки заглубляются на 5 – 8 мм вглубь поверхности пола. Лучше, если это будет зацементированная ровная поверхность. Крепить ножки в полу можно непосредственно в сам не застывший бетон или посредством применения специальных анкеров.

Особенно внимательно нужно отнестись к выбору двигателя для станка. Главным параметром, на который следует обратить внимание, является мощность агрегата. Если планируется выпуск небольшого количества тротуарной плитки, достаточно будет остановиться на модели мотора мощностью 0, 5 – 0, 9 кВт. При более крупных объемах выпускаемой продукции, такой мощности двигателя будет недостаточно. В данном случае наиболее оптимальным вариантом будет приобретение движка большей мощности.

Главным параметром, на который следует обратить внимание, является мощность агрегата. Если планируется выпуск небольшого количества тротуарной плитки, достаточно будет остановиться на модели мотора мощностью 0, 5 – 0, 9 кВт. При более крупных объемах выпускаемой продукции, такой мощности двигателя будет недостаточно. В данном случае наиболее оптимальным вариантом будет приобретение движка большей мощности.

Если же планируется выпустить минимальное количество плитки, можно использовать мотор от стиральной машинки старого образца. Кроме того, что такой двигатель требует небольших токарных доработок, срок его эксплуатации не будет очень долгим.

Станок для производства тротуарной плитки своими руками — на видео:

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

пресс и оборудование для изготовления, вибропресс своими руками

Для работы со станком по производству плитки нужно иметь соответствующий опыт

Тротуарная плитка – это то, что мы часто видим в городах, а кто-то и в своих собственных домах или на даче. Как известно, в последнее время спрос на тротуарную плитку возрастает с каждым годом. Практически во всех городах набережные и тропинки в парке уже давно выкладывают такой плиткой, а многие из жителей деревень или частного сектора города предпочитают выкладывать тротуарной плиткой тропинки на своем участке.

Как известно, в последнее время спрос на тротуарную плитку возрастает с каждым годом. Практически во всех городах набережные и тропинки в парке уже давно выкладывают такой плиткой, а многие из жителей деревень или частного сектора города предпочитают выкладывать тротуарной плиткой тропинки на своем участке.

Содержание материала:

Станок и методы производства тротуарной плитки

Практичность покрытия дорожек возможна благодаря тому, что плитка не только красива и удобна в обращении, но и может прослужить владельцам долгие годы верой и правдой. Но редко, кто из горожан или обычных жителей деревень и сел задумывается, как производится изготовление плитки.

Для производства используются различные материалы и специальное оборудование, к которому можно отнести станок.

Станки для производства тротуарной плитки могут отличаться по конструкции и размеру

Виды станков различаются, в зависимости от выбранного фирмой, компанией или человеком метода производства. Всего специалисты выделяют 2 метода по изготовлению плитки для обустройства различных поверхностей. В основе каждого существующего метода лежит работа такого явления, как вибрация.

Всего специалисты выделяют 2 метода по изготовлению плитки для обустройства различных поверхностей. В основе каждого существующего метода лежит работа такого явления, как вибрация.

Рассмотрим поподробнее метод вибропрессования:

- Изготовление строительного материала методом вибропрессования заключается в том, что бетонная масса, используемая, как основа будущего изделия, оказывается плотно зажата между пуансоном и специальной матрицей.

- Все это происходит под действием постоянной вибрации одинаковой частоты.

- Матрица и пуансон необходимы для того, чтобы задать будущей плитке определенную плотность и форму. Все это заранее определяется изготовителем.

Популярно и производство плитки для тротуаров и покрытий с использованием метода вибролитья. Для данного метода необходим довольно жидкий бетон, который необходим разлить по формам. Уплотнение бетона и формирование будущей тротуарной плитки происходит также под действием вибрации. Здесь используется низкочастотная вибрация, позволяющая бетону равномерно заполнять всю форму, какой бы она ни была.

Такой метод хорош при изготовлении плитки причудливой формы.

Как можно понять, главным действующим механизмом в любом станке будет вибрация, именно она позволяет сделать плитку ровной и плотной, при этом придав ей любую форму, даже ту, которую могут требовать чертежи даже самых замысловатых покрытий.

Модели станков для производства плитки

Оборудование может использоваться не только на крупных заводах, специализирующихся на изготовлении именно этого материала, но также и в небольших мастерских, в большей степени направленных на работу с индивидуальными небольшими заказами. В этом случае фаворитом является мини-пресс.

Отечественные станки для производства плитки хорошо зарекомендовали себя на рынке в странах СНГ

Существует немало моделей мини-станков для производства плитки, рассмотрим наиболее популярные:

- Тандем 2 – установка для прессования, разработанная компанией MSD. В стандартную комплектацию данной модели входит 2 полноценных вида сменной матрицы.

Как утверждают специалисты, заменить одну матрицу на другую не составляет особого труда, и доступна даже начинающим мастерам. При пожелании покупателя, компания-производитель станков может дополнить комплектацию эксклюзивными матрицами.

Как утверждают специалисты, заменить одну матрицу на другую не составляет особого труда, и доступна даже начинающим мастерам. При пожелании покупателя, компания-производитель станков может дополнить комплектацию эксклюзивными матрицами. - Плиток 3 – простая модель для производства плитки.

- РПБ 1500 – станок, проверенный временем и многими поколениями мастеров. Специалисты отмечают, что данное оборудование является довольно простым в использовании, а также не требует сложных операций по обслуживанию и замене матриц, что является плюсом для только развивающегося бизнеса.

Подобные станки за среднестатистическую работу в течении 8 часов способны изготовить от 1000 до 1600 плиточных блоков.

Устройство пресса для тротуарной плитки

Устройство станка рассмотрим на примере РПБ 1500, как классическом примере оборудования. Практически любой вибростанок имеет определенную конструкцию, в которую входят основные элементы.

Пресс для тротуарной плитки следует регулярно проверять на наличие неисправностей

А именно:

- Вибростол – зачастую для его обслуживания необходимо двое специалистов.

Представляет собой стол, к которому жестко прикреплено устройство постоянной вибрации. Кроме того, вибростол оснащен панелью управления, с помощью которой можно выставлять необходимые индивидуальные показатели скорости и длительность всего процесса изготовления.

Представляет собой стол, к которому жестко прикреплено устройство постоянной вибрации. Кроме того, вибростол оснащен панелью управления, с помощью которой можно выставлять необходимые индивидуальные показатели скорости и длительность всего процесса изготовления. - Вибропресс.

- Бетономешалка.

- Пресс-формы – к их помощи также часто обращаются на больших производствах. Единственное условие использования подобных форм – правильное их хранение и равномерная интенсивность использования в производстве.

Конечно, стоит уточнить, что вибростанки разных моделей и компаний-производителей могут отличаться в плане конструкции или комплектации, но, в основном, незначительно. Установка для изготовления вибропрессованной плитки, оснащенная подобной конструкцией.

Необходимо изготавливать тротуарные плиточные изделия, обладающие высокой устойчивостью к морозам.

Плитка не должна противостоять перепадам температур с высоких на низкие и наоборот, что также важно для нашей страны. Кроме того, процесс производства плитки способен полностью происходить на автомате, что гарантирует высокое качество плитки, соответствующее ГОСТам.

Кроме того, процесс производства плитки способен полностью происходить на автомате, что гарантирует высокое качество плитки, соответствующее ГОСТам.

Необходимое оборудование для изготовления тротуарной плитки

Можно точно говорить о том, что крупные заводы и компании, выпускающие тротуарную плитку, закупают оборудование у профессионалов. Но небольшие мастерские и частные лица не могут себе такого позволить, но можно произвести это своими руками. Самодельный станок будет несколько отличаться от заводского и, все же, это не значит, что он будет хуже.

Выполнять ремонт оборудования для изготовления тротуарной плитки должны исключительно высококвалифицированные специалисты

Для того чтобы изготовить вибропресс самостоятельно, понадобится:

- Чертежи станка, матриц и пуансона. Для того чтобы изготовить качественное оборудование, необходимо хорошо разбираться в чертежах. Без наличия чертежа, невозможно приступать к работе, в противном случае, придется разрабатывать проект и чертеж самостоятельно, на что также необходимо время.

- Режущее гибочное оборудование.

- Вибро-элемент – его можно назвать сердцем всего станка.

Если же есть необходимость изготовления вибростола, то здесь необходимо многое. Сварочный инструмент понадобится для сварки рамы стола. Металлопрокат для будущей рамы обязательно должен быть максимально прочен, так как на него будет постоянно воздействовать вибрация. Элемент вибрации можно изготовить самостоятельно из старого электродвигателя, либо приобрести отдельно в специализированном магазине. Необходимы и дополнительные материалы: пружины, клейкая лента, резина и др.

Оборудование для тротуарной плитки (видео)

Как показывает практика, при правильном и полноценном подходе к вопросу самостоятельного изготовления оборудования, можно сэкономить материальные средства, которые никогда не бывают лишними.

Можно ли сделать вибропресс своими руками? – Завод «Стройтехника»

Главная

Статьи

На первый взгляд, собрать вибропресс своими руками – задача довольно простая. Ведь для персонального применения нет необходимости изобретать сложную конструкцию – достаточно самой простой (а значит, и недорогой в изготовлении) модели. Однако, в отличие от вибростола, даже при наличии чертежей и простых понятных инструкций, попытки самостоятельно изготовить вибропресс обычно заканчиваются ошибками или неполнотой расчёта, неточной наладкой или (в лучшем случае) низкой производительностью.

Но, если вы всё же решились сделать вибропресс своими руками, то обратите внимание на несколько важных моментов.

- Основой конструкции самодельного вибропресса служит формующий агрегат с гидроприводом, вибратором, системой управления и оснасткой для производства различных строительных материалов. Для его изготовления достаточно иметь металл определённого качества, чертежи с необходимыми указаниями, элементы гидропривода, электродвигатель с эксцентриком и сварочный аппарат. И вам в любом случае понадобится знание основ выбора и эксплуатации оборудования, поэтому внимательно изучите всю доступную на нашем сайте информацию.

- Инерционные характеристики некоторых элементов вибропресса рассчитываются отдельно с учётом заданной геометрии и материала, из которого они изготовлены. Главным условием для выбора последнего является не только их прочность, но и устойчивость к вибрациям и нагрузкам.

- Обычно при сборке вибропресса своими руками наиболее сложным оказывается подбор вибратора. Не забывайте, что он должен быть правильно разбалансированным и крепиться по определенной схеме. Неправильное его расположение отразится на качестве работы вибропресса, а следовательно, и на качестве производимых вами материалов. Относительно большая амплитуда колебаний будет хорошим выбором для жёсткой смеси, а малая – для более подвижной. Уплотняемый бетон должен равномерно распределяться в форме, а не отбиваться её стенками или «кипеть».

- Поскольку вибрация раскручивает резьбовые соединения не хуже гаечного ключа, позаботьтесь о том, чтобы они были снабжены фиксаторами (контргайками и шплинтами).

- Не лишним будет установить потенциометр переменного тока для регулировки силы вибраций.

- После завершения самостоятельной сборки вибропресса, нужно его испытать, откалибровать параметры вибрации, убедиться в устойчивости и жёсткости всех элементов. Важно также перед началом работы убедиться в абсолютной горизонтальности рабочей плиты.

Изготовление вибропресса своими руками требует наличия определенных знаний и навыков, а потому в некоторых случаях гораздо эффективнее приобрести уже готовый вибропресс. Правильный выбор оборудования значительно упростит процесс производства бордюров, тротуарной плитки, стеновых блоков, декоративных панелей и других строительных материалов.

вибропресс-производство-кирпич-блок-тротуарная-бордур-эрмани-вибро-100

ERMANI vibro-100 — универсальный вибропресс. Для производства малогабаритных бетонных изделий методом вибропрессования.

На данной модели станка возможно изготовление следующих видов продукции: от кирпича из монолитной тротуарной плитки всех типов до крупных строительных блоков, различных типов пустот, форм, бордюров и других крупногабаритных строительных изделий.

Наши вибропрессы делятся на два типа:

Полуавтомат — с ручным заполнением смеси и полуавтоматический вибропресс.С ручным регулирующим клапаном.

Автомат — с автоматическим наполнением смеси и автоматическим вибропрессованием. С возможностью добавления кассет для вставки поддона и проталкивания поддона на специальный подвижный валок

Примеры продукции ERMANI vibro-100:

Рама оборудования ERMANI vibro-100 компактна и не требует дополнительных монтажных работ на территории заказчика.Просто подключите кабель 380 В к экрану. Для запуска оборудования нашими специалистами нет необходимости в дополнительных затратах.

Компактный, простой и надежный.

Имя параметра: | Значение: |

Частота колебаний вибростола | 60 Гц |

Напряжение питания | 380 |

Давление прессования, (тонн) | 20 |

Габариты станка, масса: | |

Длина, ширина, высота (мм) | 1600 — 1400 — 2100 2450 |

Расчеты: | |

Количество продуктов в одном цикле: кирпич / плитка тротуарная / БЛОК / бордюр | 10 / 12 /3/2 |

Продолжительность одного цикла, (секунды) | 40-45 |

Производительность, шт. / Час | 900/1080/270/180 |

Мощность электродвигателя, (кВт) рабочая / максимальная | 7/15 |

Режим работы: (под заказ) | |

Загрузка смеси в камеру: | Автомат |

Формовочные изделия: | Автомат |

ERMANI vibro-70 — пресс вибропресс универсальный.Для производства малогабаритных бетонных изделий методом вибропрессования.

На данной модели станка возможно изготовление следующих видов продукции: от кирпича из монолитной тротуарной плитки всех типов до крупных строительных блоков, различных типов пустот, форм, бордюров и других крупногабаритных строительных изделий.

Наши вибропрессы делятся на два типа:

Полуавтомат — с ручным заполнением смеси и полуавтоматический вибропресс.С ручным регулирующим клапаном.

Автомат — с автоматическим наполнением смеси и автоматическим вибропрессованием. С возможностью добавления кассет для вставки поддона и проталкивания поддона на специальный подвижный валок

Примеры продукции ERMANI vibro-70:

Рама оборудования ERMANI vibro-70 компактна и не требует дополнительных монтажных работ на территории заказчика.Просто подключите кабель 380 В к экрану. Для запуска оборудования нашими специалистами нет необходимости в дополнительных затратах.

Компактный, простой и надежный.

Имя параметра: | Значение: |

Частота колебаний вибростола | 60 Гц |

Напряжение питания | 380 |

Давление прессования, (тонн) | 15 |

Габариты станка, масса: | |

Длина, ширина, высота (мм) | 1600 — 1300 — 2100 2000 |

Расчеты: | |

Количество продуктов в одном цикле: кирпич / плитка тротуарная / БЛОК / бордюр | 6 / 6 /2/1 |

Продолжительность одного цикла, (секунды) | 40-45 |

Производительность, шт. / Час | 540/540/180/90 |

Мощность электродвигателя, (кВт) рабочая / максимальная | 4/11 |

Режим работы: (под заказ) | |

Загрузка смеси в камеру: | Автомат |

Формовочные изделия: | Автомат |

Влияние процесса вибропрессования на бетонные блоки для мощения на основе прочности на сжатие

Исследовательская статья

Особые вопросы

1.

Департамент гражданского строительства, инженерный факультет, Университет Джембер, Джембер 68121, Индонезия

2.

Гражданский факультет инженерного факультета Университета Бравиджая, Маланг 68121, Индонезия

- Поступило:

11 февраля 2020 г.Принято:

13 мая 2020Опубликовано:

25 мая 2020

Бетонные блоки для мощения представляют собой смесь цемента и заполнителей, в которой используются блоки энергии сжатия.Бетон для мощения относится к категории сухого бетона, поэтому для его уплотнения требуется блочная энергия. Блок-энергия состоит из ручных блоков, блочных прессов и вибропрессующих блоков. Это прижимные блоки для использования гидравлики с сильным толчком 75 кг / см 2 с продолжительностью 1, 2 и 3 с. Затем метод блочного вибропрессования, а именно изменение длины вибрации от 4-8 секунд до частоты 25-50 Гц и прессование 75 кг / см 2 . Все образцы для испытаний с одинаковым объемным соотношением состава 1 цемент: 4 песок: 4 щебня зола 0-5 мм, и соотношение воды и цемента равно 0.6. Результаты показали, что ручной блок и нажимной блок не показали резкого увеличения прочности на сжатие, несмотря на большее количество ударов в ручном блоке и увеличенное время в методе прессования бокса. Процесс вибропрессования показывает значительный и линейный рост прочности на сжатие с увеличением вибраций и частот. Делается вывод, что прочность на сжатие бетона брусчатки очень зависит от блокируемого с точки зрения частоты и продолжительности вибраций.

Образец цитирования: Эрно Видаянто, Агоэс Соехарджоно, Виснумурти Виснумурти, Ахфас Закоб.Влияние процесса вибропрессования на прочность на сжатие бетонных блоков для мощения [J]. AIMS Materials Science, 2020, 7 (3): 203-216. DOI: 10.3934 / matersci.2020.3.203

Аннотация

Бетонные блоки для мощения представляют собой смесь цемента и заполнителей, в которой используются блоки энергии сжатия.Бетон для мощения относится к категории сухого бетона, поэтому для его уплотнения требуется блочная энергия. Блок-энергия состоит из ручных блоков, блочных прессов и вибропрессующих блоков. Это прижимные блоки для использования гидравлики с сильным толчком 75 кг / см 2 с продолжительностью 1, 2 и 3 с. Затем метод блочного вибропрессования, а именно изменение длины вибрации от 4-8 секунд до частоты 25-50 Гц и прессование 75 кг / см 2 . Все образцы для испытаний с одинаковым объемным соотношением состава 1 цемент: 4 песок: 4 щебня зола 0-5 мм, и соотношение воды и цемента равно 0.6. Результаты показали, что ручной блок и нажимной блок не показали резкого увеличения прочности на сжатие, несмотря на большее количество ударов в ручном блоке и увеличенное время в методе прессования бокса. Процесс вибропрессования показывает значительный и линейный рост прочности на сжатие с увеличением вибраций и частот. Делается вывод, что прочность на сжатие бетона брусчатки очень зависит от блокируемого с точки зрения частоты и продолжительности вибраций.

Список литературы

| [1] | Шакель Б. (2003) Проблемы мощения бетонных блоков как зрелой технологии. Материалы 7-й Международной конференции «Бетонные брусчатки» , 1-9. | |

| [2] | Невилл А.М., Брукс Дж. Дж. (2010) Concrete Technolog y, 2nd Eds., England: Pearson Education Limited. | |

| [3] | Penteado CSG, de Carvalho EV, Lintz RCC (2016) Повторное использование отходов полировки керамической плитки в производстве брусчатки. J Clean Prod 112: 514-520. DOI: 10.1016 / j.jclepro.2015.06.142 | |

| [4] | Wattanasiriwech D, Saiton A, Wattanasiriwech S (2009) Брусчатка из отходов производства керамической плитки. J Clean Prod 17: 1663-1668. DOI: 10.1016 / j.jclepro.2009.08.008 | |

| [5] | Uygunolu T, Topcu IB, Gencel O, et al.(2012) Влияние содержания летучей золы и типов заполнителей на свойства сборных бетонных блокировочных блоков (PCIB). Строительный материал 30: 180-187. DOI: 10.1016 / j.conbuildmat.2011.12.020 | |

| [6] | Gencel O, Ozel C, Koksal F и др. (2012) Свойства бетонных блоков для мощения из мраморных отходов. J Clean Prod 21: 62-70. DOI: 10.1016 / j.jclepro.2011.08.023 | |

| [7] | Агьеман С., Обенг-аченкора Н.К., Ассиама С. и др. (2019) Использование переработанных пластиковых отходов в качестве альтернативного связующего для производства брусчатки. Материал корпуса шпильки 11: e00246. | |

| [8] | Udawattha C, Galabada H, Halwatura R (2017) Грязевой бетонный блок для пешеходных дорожек. Материал корпуса шпильки 7: 249-262 | |

| [9] | Де Силва П., Сагое-Кренстил К., Сирививатнанон В. (2007) Кинетика геополимеризации: роль Al2O 3 и SiO 2 . Цементный бетон Res 37: 512-518 doi: 10.1016 / j.cemconres.2007.01.003 | |

| [10] | Арслан Б., Камас Т. (2017) Исследование влияния размера заполнителя на сжатие бетона с помощью электромеханической и механической спектроскопии импеданса. Procedure Struct Integr 5: 171-178. DOI: 10.1016 / j.prostr.2017.07.093 | |

| [11] | Линг Т., Нор Х., Мудийоно Р. (2006) Влияние соотношения цемента и воды на цемент на бетонный блок. Конструктивная среда сборки 3: 26-27. | |

| [12] | Баскаран К., Гопинатх К. (2013) Исследование применимости методов расчета смесей ACI и DOE для блоков мощения. Годовые операции Инженерного учреждения , Шри-Ланка , 127-134. | |

| [13] | Сюань Д., Чжан Б., Пун С.С. (2016) Разработка нового поколения экологически чистых бетонных блоков путем ускоренной карбонизации минералов. J Clean Prod 133: 1235-1241. DOI: 10.1016 / j.jclepro.2016.06.062 | |

| [14] | Джамалуддин А.Р., Каронге М.А., Тьяронге М.В. и др.(2020) Оценка устойчивых бетонных блоков для мощения, включающих переработанную отходы чайной золы. Материал корпуса шпильки 12: e00325. | |

| [15] | Сулистяна П., Видоаниндьявати В., Пратамаб ММД (2014) Влияние сжатия, применяемого во время производства, на прочность на сжатие сухого бетона: экспериментальное исследование. Procedure Eng 95: 465-472.DOI: 10.1016 / j.proeng.2014.12.206 | |

| [16] | Комитет ACI 309 (2011) Поведение свежего бетона при вибрации. | |

| [17] | Сяо Ю.Дж., Лю Р., Сонг Х.П. и др. (2015) Характеристики перлитовой звукопоглощающей плиты, сформированной методом вибрационного формования. Open Mater Sci J 9: 39-42. DOI: 10.2174 / 1874088X015039 | |

| [18] | Boral limited (2006) DS2006 уплотнение бетона. Доступно по адресу: https://www.boral.com/news-announcements/management-presentations. | |

| [19] | Badan Standardisasi Nasional (1996) Бата бетон (брусчатка).СНИ 03-0691-1996. | |

| [20] | Иффат С (2015) Связь между плотностью и прочностью на сжатие затвердевшего бетона. Concrete Res Lett 6: 182-189. | |

| [21] | Wersall C (2016) Оптимизация частоты вибрационных катков и плит для уплотнения сыпучей почвы.Доступно по адресу: http://www.diva-portal.org/smash/record.jsf?pid=diva2%3A | 1&dswid=1941. |

| [22] | Ко HB, Yeoh D, Shahidan S (2017) Влияние повторной вибрации на прочность на сжатие и твердость поверхности бетона. Серия конференций IOP: Материаловедение и инженерия , 271: 012057. doi: 10.1088 / 1757-899X / 271/1/012057 | |

| [23] | Арслан М.Э., Йозгат Э., Пул С. и др.(2011) Влияние времени вибрации на прочность обычного и высокоэффективного бетона. Труды 4-й международной конференции WSEAS по энергетике и развитию-окружающей среде-биомедицине , 270-274. | |

| [24] | Ковальская А., Аузиньш Ю. (2011) Исследование технологии процесса вибропрессования. Труды 10-й Международной научной конференции , 26: 408-412. |

(PDF) Проверка качества и эксплуатационных свойств вибропрессованных элементов мощения

В ходе проверки качества мы проверили: наличие транспортных

документов, целостность упаковки, правильность маркировки; если продукция соответствует форме заявки

; если есть дефекты внешнего вида; а также категория фасадной бетонной поверхности

, размеры, толщина верхнего слоя, прямолинейность профиля лицевой поверхности, плоскостность лицевой поверхности

, перпендикулярность лицевой и прилегающей граней.

При осмотре транспортной документации были проверены: сертификат соответствия

ГОСТ 17608-91 и ТУ 5746-003-23078401-08, инструкция по монтажу, гарантийные условия

, отгрузочная ведомость.

Во время проверки мы проверили упаковку и ее состояние. Плиты

обычно кладут на многоразовые поддоны. Поддон с продукцией обматывают стрейч-пленкой, чтобы предотвратить просыпание продуктов

при транспортировке, и закрепляют металлической, полипропиленовой или любой другой лентой

, обеспечивающей сохранность камней.

В ходе контроля правильности маркировки проверялось ее соответствие требованиям

ГОСТ 13015-2003 «ЖБИ и бетонные строительные изделия». Общие

Технические требования. Правила приемки,

Маркировка, транспортировка и хранение. Маркировка и ярлыки указаны на этикетке

, прикрепленной к поддону с товарами. Маркировочная этикетка должна содержать следующие знаки:

— товарный знак производителя или его сокращенное название;

— Обозначение изделия;

— Указание стандарта;

— Печать отдела контроля качества;

— Дата изготовления товара;

— Количество товаров на поддоне.

Метод маркировки должен обеспечивать ее сохранность перед упаковкой продукции; это должно быть указано в технической документации

. В соответствии с этими требованиями должны быть проверены следующие данные в

маркировка тротуарной плитки: маркировка должна быть нанесена несмываемым образом на торце

лицевой стороны не менее 10% плит из партии. Плиты маркируются в соответствии с ГОСТ 23009

Конструкции и изделия сборные бетонные и железобетонные.Обозначение знака

(Знаки).

Знаки квадратных, прямоугольных, шестиугольных и окаймляющих пластин состоят из буквенно-цифровых групп

, которые означают: первая цифра — размер серийного номера; буква — табличка; цифра

после буквы — толщина плиты в сантиметрах; что зависит от типа фундамента.

Маркировка фигурных табличек состоит из буквенно-цифровых групп, разделенных точками, с указанием: первая цифра

— порядковый номер данной конфигурации; буква F — заводская табличка; цифра после буквы

F — табличка с серийным номером; последняя цифра — толщина плиты в сантиметрах.

При контроле внешнего вида тротуарной плитки мы визуально проверили наличие каких-либо из следующих дефектов

: трещин, сколов, раковин, проседаний, однородности и интенсивности окраски.

Категория лицевой бетонной поверхности — А6, категория нефасадной поверхности — А7

по ГОСТ 13015-2003 Изделия железобетонные и бетонные строительные.

Общие технические требования. Правила приема, маркировки, транспортировки и хранения

.

Контроль размеров на соответствие ГОСТ 17608-91 проводился измерительными инструментами

, в частности штангенциркулем.

Толщина верхнего слоя тротуарной плитки проверена штангенциркулем на соответствие требованиям ТУ 5746-003-23078401-08

Отклонения прямолинейности профиля лицевой поверхности проверена сантехническим металлом

квадраты.

Отклонения в плоскости лицевой поверхности и перпендикулярности торца и прилегающих граней проверены.

также проверены сантехническими металлическими угольниками.

DOI: 10.1051 /

04013 (2016)

, matecconf / 2016MATEC Web of Conferences 7304013

7

TPACEE-201

6

3

3

Арена (23F12.11.6 B22.5) 118 × 78-109 × 60 (80) мм Плитка изготовлена на собственном производстве по принципу полусухого двухслойного вибропрессования.Плитка тротуарная изготавливается согласно СТБ 1071-2007. Метод двухслойного производства позволяет облицовывать плитку, окрашивая только верхний слой, что снижает затраты на производство и снижает себестоимость. | |

Городница (К12.12.6-4 В22.5) 118x118x60 (80) мм Плитка изготовлена на собственном производстве по принципу полусухого двухслойного вибропрессования. Плитка тротуарная изготавливается согласно СТБ 1071-2007.Метод двухслойного производства позволяет облицовывать плитку, окрашивая только верхний слой, что снижает затраты на производство и снижает себестоимость. | |

Грейс (23F13.12.6B22.5) 118×48-126×60 (80) мм Плитка изготовлена на собственном производстве по принципу полусухого двухслойного вибропрессования. Плитка тротуарная изготавливается согласно СТБ 1071-2007. Метод двухслойного производства позволяет облицовывать плитку, окрашивая только верхний слой, что снижает затраты на производство и снижает себестоимость. | |

Старый город (П12.6.6 В22.5) 118x58x60 (80) мм Плитка изготовлена на собственном производстве по принципу полусухого двухслойного вибропрессования. Плитка тротуарная изготавливается согласно СТБ 1071-2007. Метод двухслойного производства позволяет облицовывать плитку, окрашивая только верхний слой, что снижает затраты на производство и снижает себестоимость. | |

Мост (P12.9,6-5 В22,5) 118x88x60 (80) мм Плитка изготовлена на собственном производстве по принципу полусухого двухслойного вибропрессования. Плитка тротуарная изготавливается согласно СТБ 1071-2007. Метод двухслойного производства позволяет облицовывать плитку, окрашивая только верхний слой, что снижает затраты на производство и снижает себестоимость. | |

Античный (A18.12.6-4 B22.5) 178х118х60 (80) мм Плитка изготовлена на собственном производстве по принципу полусухого двухслойного вибропрессования.Плитка тротуарная изготавливается согласно СТБ 1071-2007. Метод двухслойного производства позволяет облицовывать плитку, окрашивая только верхний слой, что снижает затраты на производство и снижает себестоимость. | |

Волна (2F22.11.8-a-3B22.5) 205x113x80 мм Плитка изготовлена на собственном производстве по принципу полусухого двухслойного вибропрессования. Плитка тротуарная изготавливается согласно СТБ 1071-2007.Метод двухслойного производства позволяет облицовывать плитку, окрашивая только верхний слой, что снижает затраты на производство и снижает себестоимость. |

Свойства бетонных блоков и пустотелой плитки с переработанным заполнителем из отходов строительства и сноса

Реферат

В последние годы наблюдается растущая тенденция к переработке отходов строительных компаний в строительной отрасли, при этом отходы сноса являются самое главное по объему.Целью данной работы является изучение возможности использования вторичного заполнителя из отходов строительства и сноса при изготовлении сборных неструктурных бетонов. С этой целью два различных процента (15% и 30%) натуральных заполнителей были заменены переработанными заполнителями при производстве блоков для мощения и пустотелой плитки. Дозировки, используемые компанией, не были изменены введением переработанного заполнителя. Сборные элементы были испытаны на прочность при сжатии и изгибе, водопоглощение, плотность, сопротивление истиранию и скольжению.Полученные результаты показывают возможность использования этих отходов в промышленных масштабах, удовлетворяющих требованиям испанских стандартов на эти элементы.

Ключевые слова: смешанный переработанный заполнитель, переработанный бетонный заполнитель, керамический переработанный заполнитель, неструктурный бетон, сборный бетон

1. Введение

Вторичное использование и повторное использование, кажется, становится все более и более необходимостью в нашем обществе. Эта тенденция должна больше беспокоить секторов, наиболее загрязняющих окружающую среду.В последние годы в строительной отрасли Испании образовалось очень большое количество строительного мусора и отходов сноса (C&DW), которые в основном хранятся на свалках. Директива 2008/98 / CE Европейского парламента [1] установила необходимость сокращения потребления природных ресурсов и необходимость вторичного использования. Он был создан с целью повторного использования, рециркуляции и повышения ценности 70% ХПД, произведенных к 2020 году. Несмотря на то, что цель была четко сформулирована, в настоящее время в Испании только около 15% (10% в 2013 году, как заявили Mália et al. al.[2]). Отходы строительства и сноса составляют около 25–30% от общего количества отходов, образующихся в стране [3]. Существует четкое требование улучшить процент рециркуляции и достичь значений, аналогичных уровню других европейских стран, таких как Голландия, Бельгия или Дания, где перерабатывается около 80% отходов, и это необходимо использовать. отходы в массовом масштабе, в противном случае усилия окажут незначительное влияние на меры по переработке [4].

Переработанные агрегаты получаются после переработки C&DW.В зависимости от происхождения переработанные заполнители можно разделить на асфальт, керамику, бетон или переработанные смешанные заполнители (RMA). RMA составляет около 80% от C&DW [5] и включает большое количество материалов, таких как только что упомянутые и, в незначительных пропорциях, гипс, стекло, пластик и так далее. В направлении создания более устойчивого сектора в испанском стандарте для бетона [6] указывается и поощряется использование переработанных заполнителей для приготовления бетона как для структурных, так и для неструктурных целей.Это позволяет использовать крупнозернистые переработанные заполнители из бетона с процентным содержанием до 100%. Стандарт считает, что замена 20% грубого заполнителя не приведет к потере свойств. Однако этот стандарт позволяет использовать переработанные заполнители в большем количестве и без ограничений по типу заполнителя для неструктурных целей из-за более низкой прочности, необходимой для этих элементов.