Содержание

Устройство пиролизного котла отопления | Отопление дома и квартиры

Устройство пиролизного котла отопления, общая схема

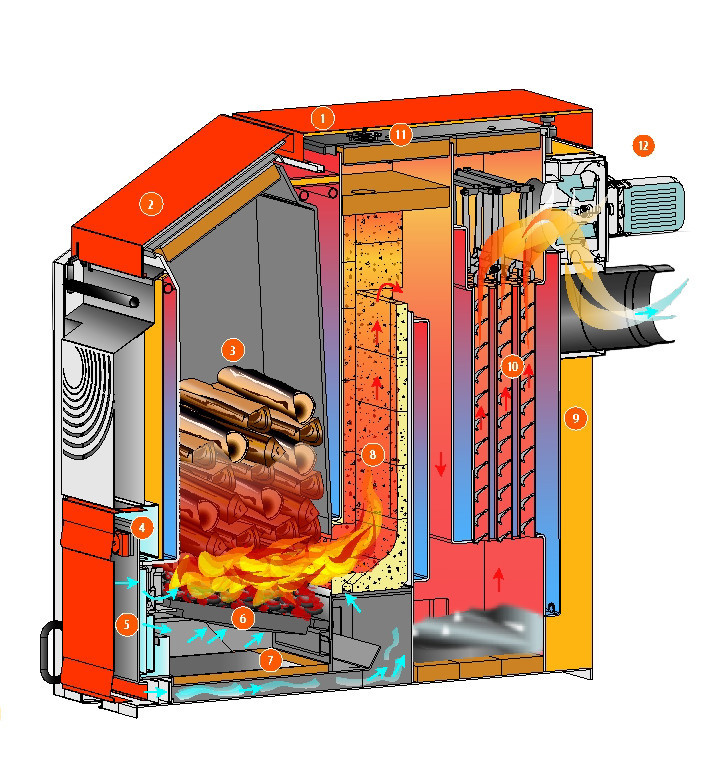

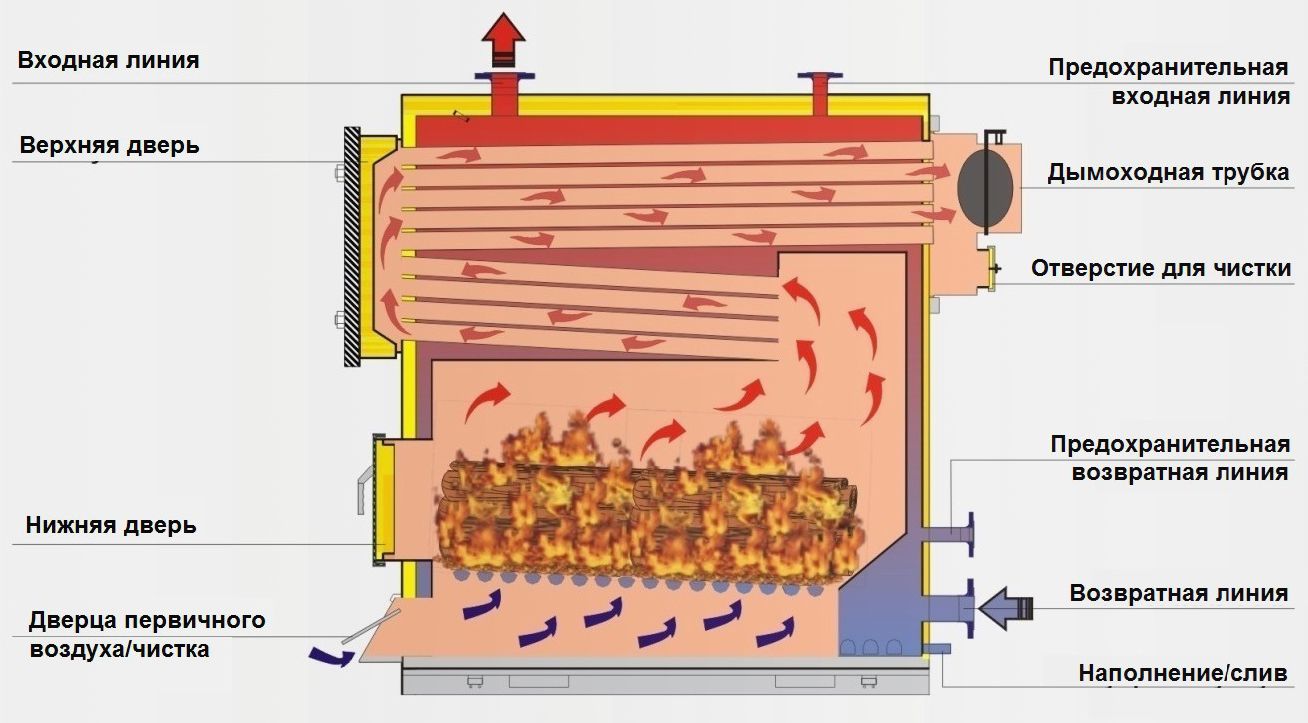

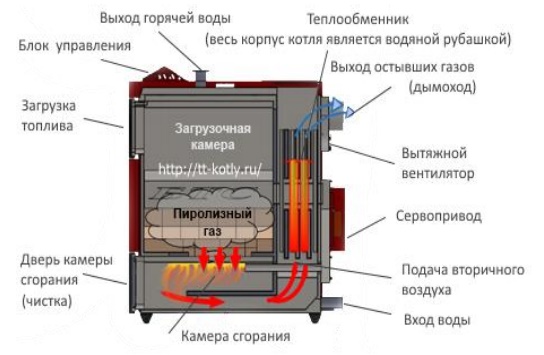

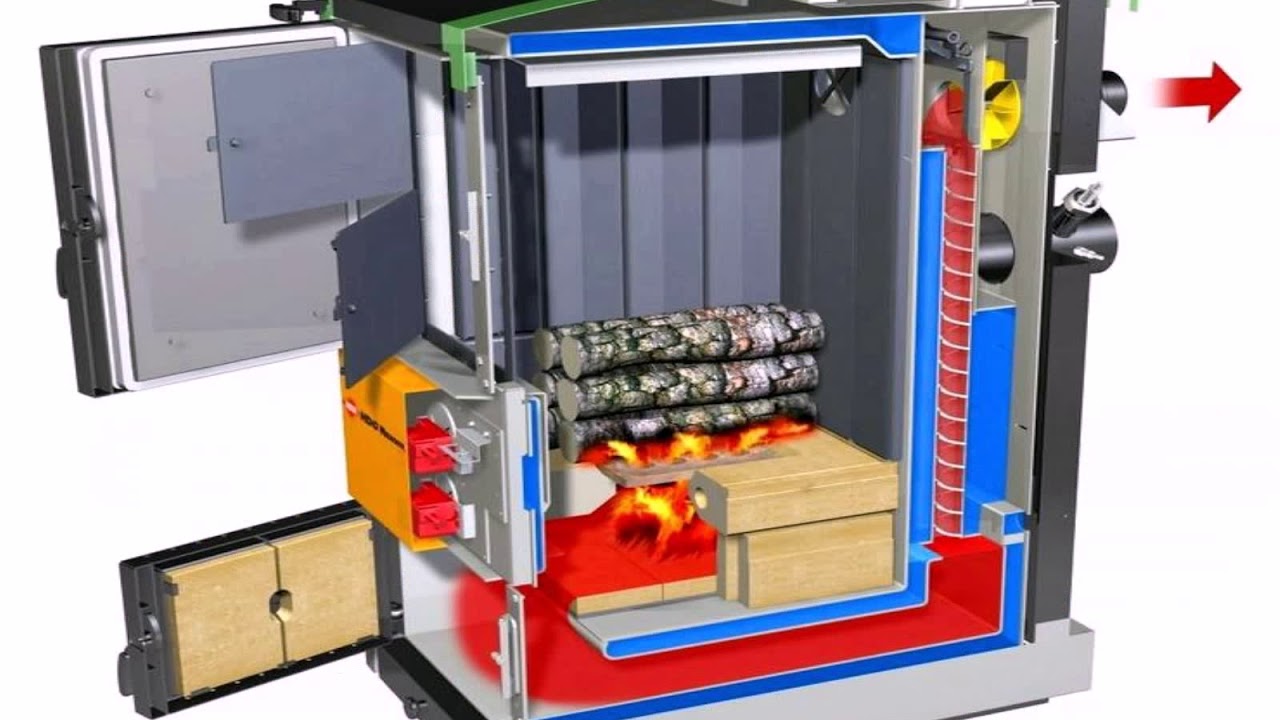

Пиролизный котел отопления, как и все твердотопливные котлы, состоит из камеры сгорания и окружающей его водяной рубашки. Общая схема твердотопливного котла отопления, к которым относится пиролизный котел отопления, предполагает, что камера сгорания разделена на две части. Верхняя камера это топливная камера. В нее загружается твердое топливо, через верхний люк, и здесь же производится первичный поджог топлива.

В этой камере топливо, при недостатке кислорода, нагревается до температуры 450°C-600°C.При недостатке кислорода, горение не наступает, зато выделяется пиролизный газ. Под действием тяги воздуха в камере (тяга вниз) пиролизный газ поступает в нижнюю камеру, где смешиваясь с воздухом горит при температуре около 1000±200 °.

Образованные при горении газы поступают в дымоотвод с вентилятором. По пути движения газы проходят через теплообменник и охлаждаются до температуры 140-150 °C.

Качественные характеристики пиролизного котла отопления

- В пиролизном котле отопления топливо сгорает очень медленно, поэтому для беспрерывной работы пиролизного котла достаточно двух загрузок топлива в сутки

- Коэффициент Полезного Действия (КПД) пиролизного котла очень высок и составляет 85-95 %.

- Мощность котла легко регулируется изменением потока подачи воздуха в топливную камеру сгорания. Подача воздуха регулируется открыванием и закрыванием воздушных заслонок. В некоторых моделях пиролизных котлов, этот процесс автоматизирован.

- Охлаждение газов образующихся при сгорании пиролизного газа, охлаждается, а, следовательно, для труб дымоотвода не требуются особые пожаропрочные и корозийноустойчивые характеристики.

- Главным положительным свойством пиролизного котла отопления является минимальное количество сажи и золы при горении. Также горение пиролизного газа выделяет сравнительно меньшее количество вредных веществ выделяемых в атмосферу.

Пиролизный котел отопления можно определить по белому, а не черному дыму, поднимающемуся из дымохода.

Пиролизный котел отопления можно определить по белому, а не черному дыму, поднимающемуся из дымохода.

Минусы пиролизного котла отопления

Пиролизный котел относится к энергозависимым котлам отопления. Основным условием работы пиролизного котла является постоянное движение воздуха в камере горения. Для этого нужны вентиляторы, а для работы вентилятора нужен постоянный источник электроснабжения. При некоторых обстоятельствах это может затруднить использование пиролизного котла отопления.

Хотя стоит отметить, что производители не стоят на месте и есть пиролизные котлы, работающие без источника электропитания. На этом об устройстве пиролизного котла отопления все! Тепло вашему дому!

©obotoplenii.ru

Другие стать раздела: Котлы отопления

Схема пиролизного котла: устройство, чертежи, обвязка, расчет

Из всех видов отопительных установок, работающих на твердом топливе, наиболее эффективными считаются агрегаты, в которых при сжигании дров или угля происходит пиролиз. Это процесс дожигания газов, выделяющихся из дров или угля при их тлении, что позволяет передавать теплоносителю почти всю энергию сгорания топлива. Данный принцип использует схема пиролизного котла, в которой реализовано выделение горючего газа из топлива и его последующее сжигание.

Это процесс дожигания газов, выделяющихся из дров или угля при их тлении, что позволяет передавать теплоносителю почти всю энергию сгорания топлива. Данный принцип использует схема пиролизного котла, в которой реализовано выделение горючего газа из топлива и его последующее сжигание.

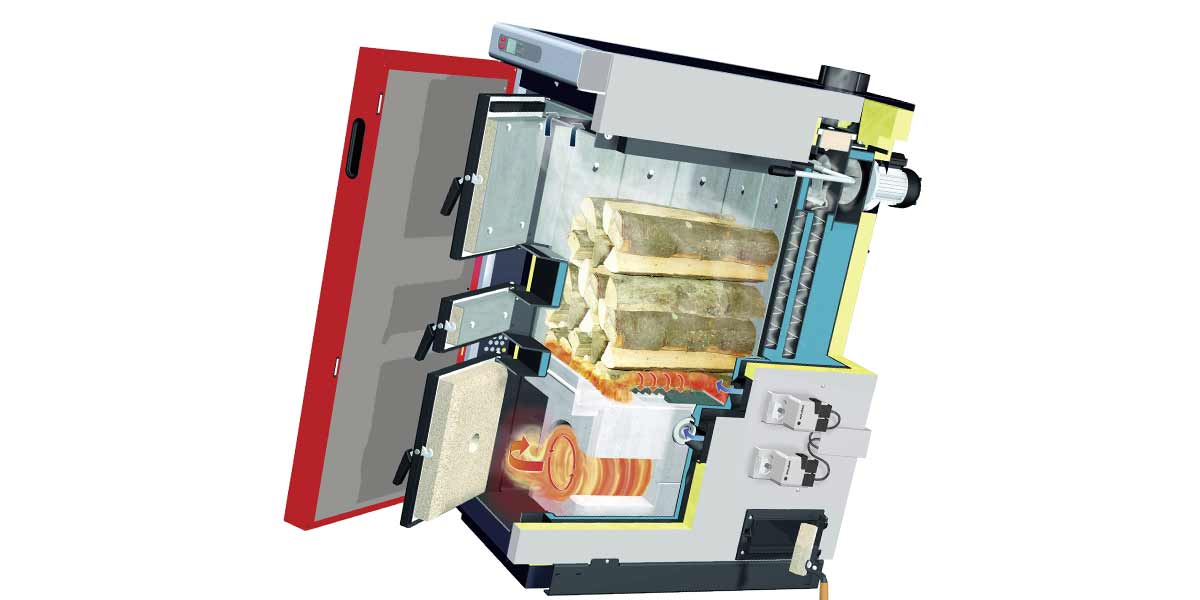

Конструкция и компоновка элементов установки

В отличие от классических твердотопливных установок устройство пиролизных котлов длительного горения предусматривает две камеры сгорания вместо традиционной топки. В первой камере осуществляется медленное горение за счет недостаточного количества воздуха. При этом топливо начинает выделять так называемый пиролизный газ, перетекающий во вторичную камеру вместе с продуктами сгорания. Туда же подается достаточное количество воздуха, вследствие чего газ воспламеняется и сгорает, нагревая водяную рубашку агрегата.

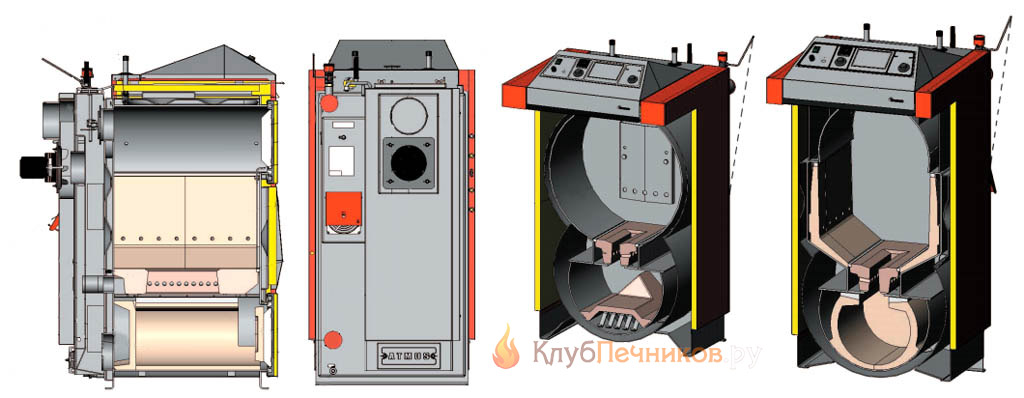

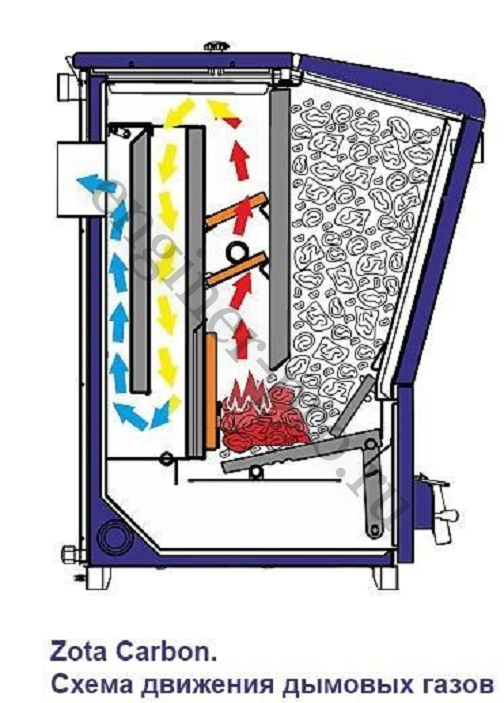

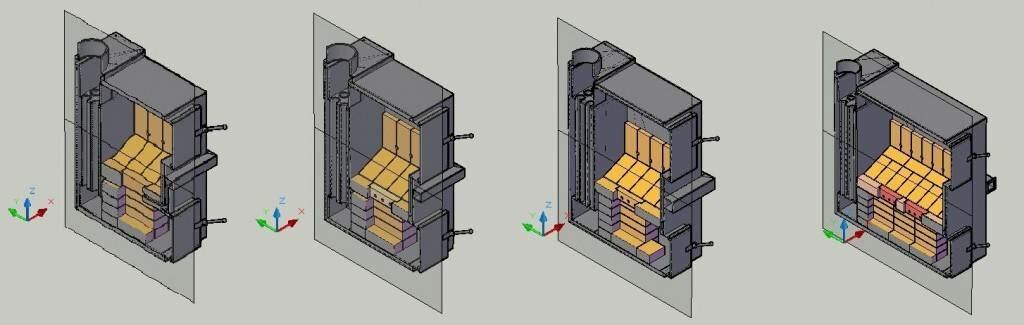

Расположение двух камер может быть различным, поскольку отопительные котлы пиролизного типа могут работать как на естественной тяге дымохода, так и с помощью принудительной подачи воздуха вентилятором. В установках, использующих естественную тягу, вторичная камера расположена над первичной и воздух проходит через топливо снизу вверх. При искусственно создаваемой тяге главная топка, наоборот, находится над камерой дожига и поток воздуха направлен сверху вниз. Это отражают представленные ниже схемы устройства пиролизных котлов с различной компоновкой камер.

В установках, использующих естественную тягу, вторичная камера расположена над первичной и воздух проходит через топливо снизу вверх. При искусственно создаваемой тяге главная топка, наоборот, находится над камерой дожига и поток воздуха направлен сверху вниз. Это отражают представленные ниже схемы устройства пиролизных котлов с различной компоновкой камер.

Способы подачи воздуха для горения

К высоте и диаметру дымохода предъявляются повышенные требования, когда схема подачи воздуха в пиролизном котле предполагает использование обычной тяги. Ее должно хватать на преодоление сопротивления газовоздушного тракта установки и дымоходной трубы, а также на создание разрежения в топке величиной 16—20 Па. Подобрать диаметр можно по выходному патрубку, а высота должна быть не менее 5—6 м.

Принудительная подача воздуха в обе камеры может осуществляться тремя способами:

Обычно схема пиролизного котла, предусматривает установку вентилятора в режиме нагнетания. Это объясняется тем, что обычный нагнетатель по стоимости доступнее чем дымосос, так как последний должен вытягивать отходящие газы с высокой температурой. По этой причине его конструктивные элементы стоят дороже.

По этой причине его конструктивные элементы стоят дороже.

Ведущие производители пиролизных котлов устанавливают на свои изделия дымососы на выходе продуктов горения. Причина – обеспечение безопасности для человека, открывшего дверцу топки в рабочем режиме. Дымосос создает разрежение, поэтому пламя не полыхнет через открытый проем человеку в лицо.

При большой мощности установки производителями применяются вентиляторы для котлов обоих типов, на входе и выходе газовоздушного тракта.

Для того, чтобы понять, как работает пиролизный котел, рекомендуем посмотреть следующее видео.

Изготовление пиролизного котла

Эффективность этого вида установок на дровах стала причиной их популярности у мастеров, которые могут изготавливать твердотопливные котлы пиролизного типа собственными силами из имеющихся материалов. Процесс этот достаточно трудоемкий и требующий навыков выполнения слесарных и сварочных работ, некоторого минимума инструментов и оборудования:

- аппарат для электросварки;

- угловая шлифовальная машина;

- дрель электрическая;

- набор слесарных инструментов.

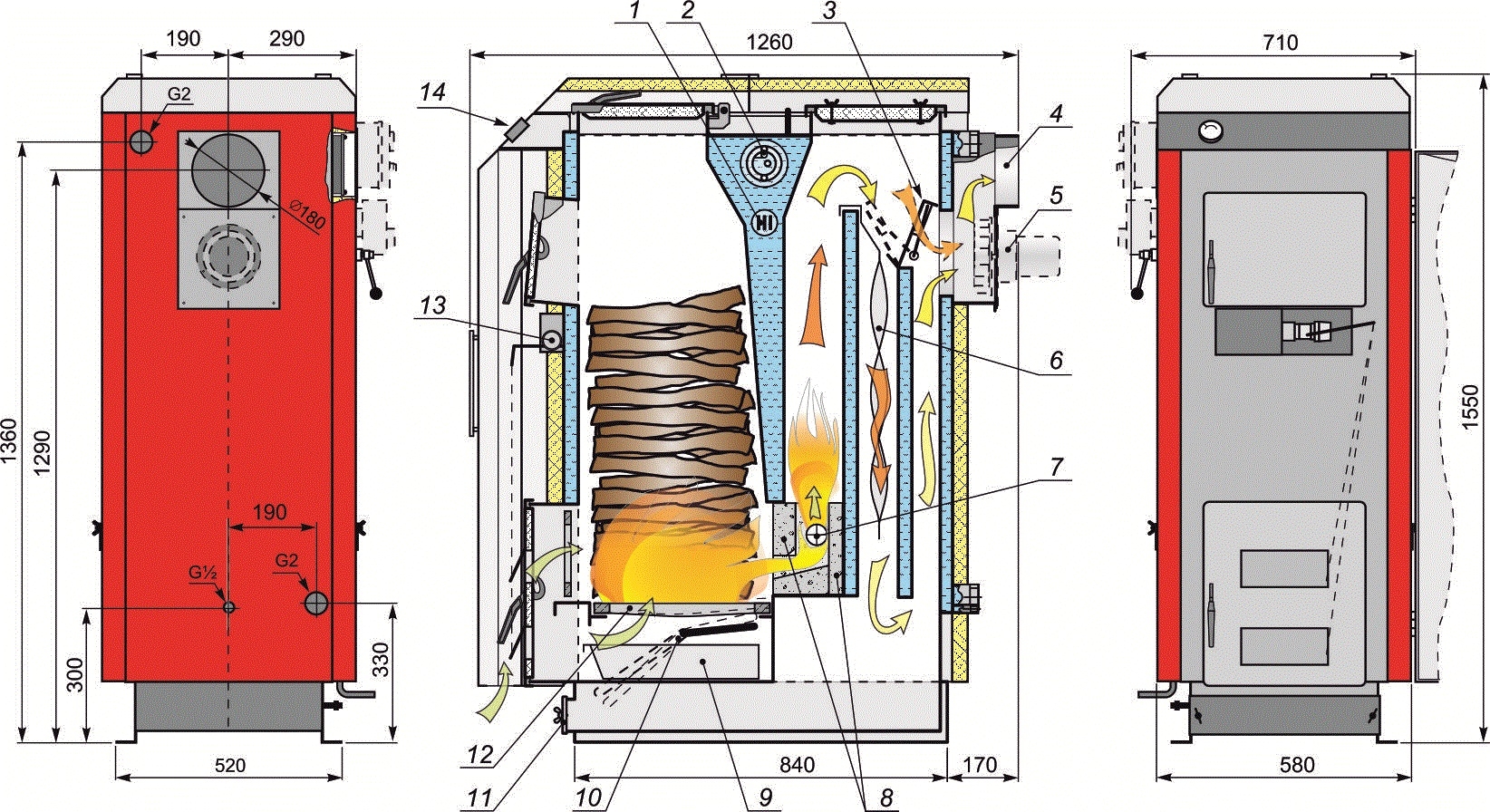

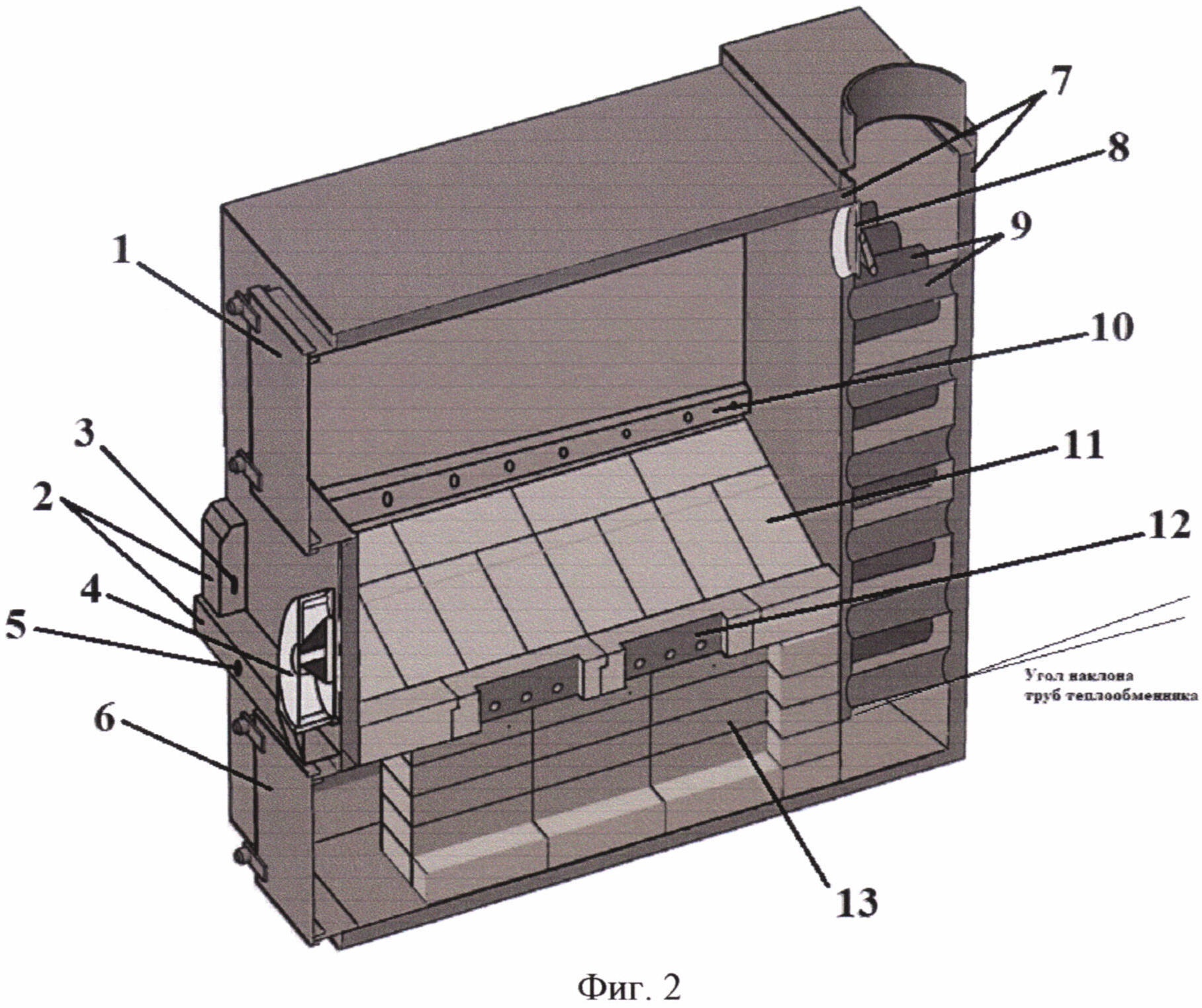

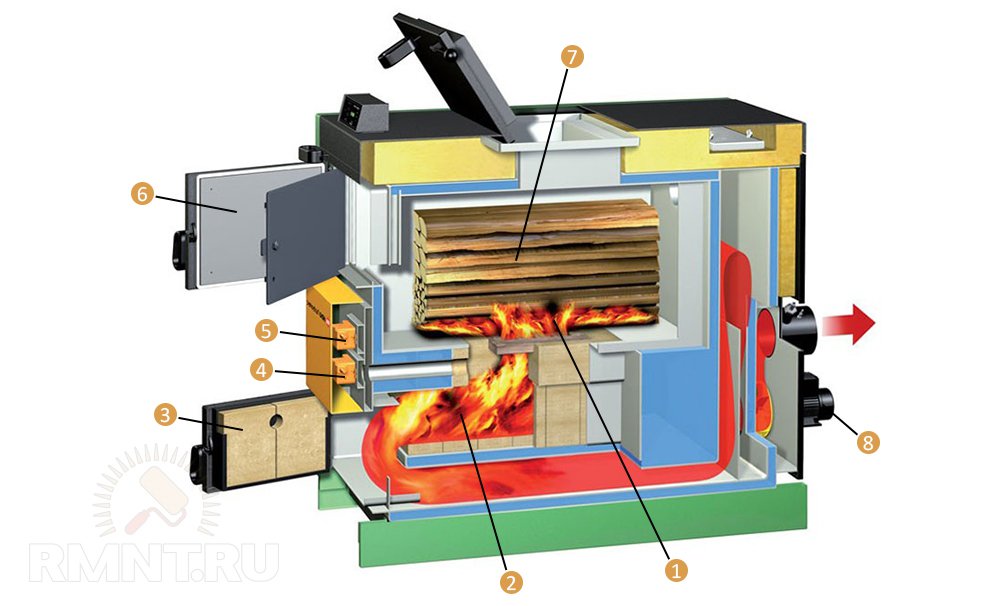

Если имеются навыки, инструменты и большое желание, то можно изготовить агрегат, используя следующий чертеж пиролизного котла на естественной тяге:

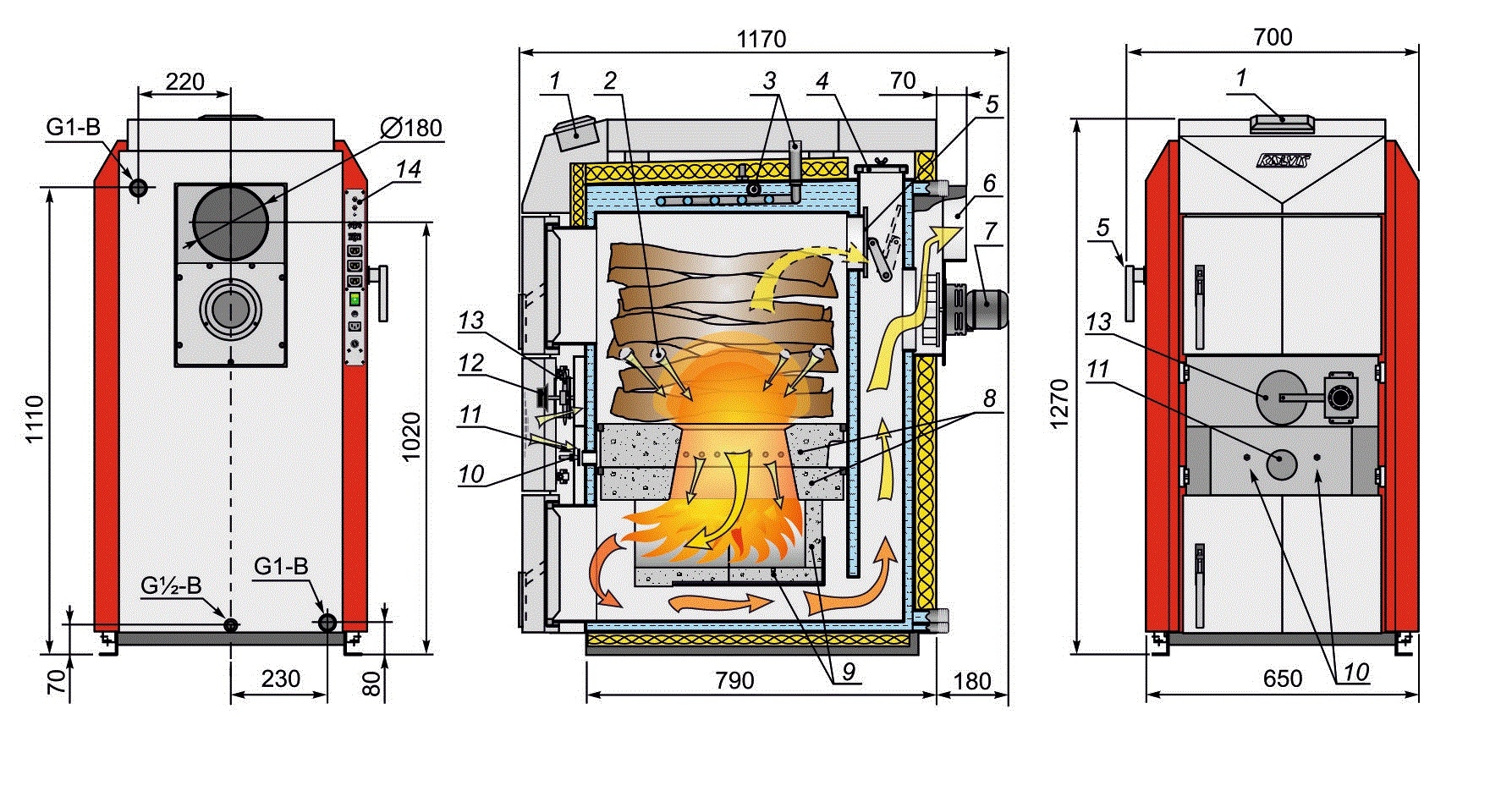

1 – воздушный канал; 2 – дверца для загрузки топлива; 3 – дверца вторичной камеры; 4 – заслонка прямой тяги; 5 – первичная камера; 6 – верхняя крышка; 7 – входной канал для подачи воздуха; 8 – воздушная заслонка; 9 – патрубок для группы безопасности; 10 – вторичная камера дожигания; 11 – патрубок присоединения дымохода; 12 – форсунка; 13 – жаротрубный теплообменник.

Материалом для изготовления камер может служить жаропрочная легированная сталь, но это дорогой материал, поэтому мастера берут простую углеродистую сталь толщиной 5 мм. Для защиты ее от высокой температуры в нижней части топки выполняется футеровка пиролизного котла огнеупорным кирпичом. Им же нужно защитить днище вторичной камеры, куда направлен факел пламени. Для обшивки водяной рубашки применяется листовой металл толщиной 3 мм, его приваривают к ребрам жесткости из полосовой стали. Из такого же металла изготавливают дверцы, крышку и обрамление проемов.

Из такого же металла изготавливают дверцы, крышку и обрамление проемов.

Передачу тепла от дымовых газов устройство котла предусматривает через жаротрубный теплообменник, находящийся внутри водяной рубашки. Для его изготовления подойдут бесшовные стальные трубы из углеродистой стали наружным диаметров 48 или 57 мм. Количество труб следует подобрать по необходимой площади поверхности теплообмена, для чего выполняется расчет пиролизного котла.

Учитывая, что топливо в пиролизных агрегатах горит долго (до 12 часов) и продуктивно, некоторые владельцы классических установок прямого горения задумываются о том, можно ли их модернизировать. Такая переделка твердотопливного котла в пиролизный возможна, но при условии, что топка агрегата сделана из металла, а не чугуна. Колосниковая решетка убирается и с помощью электросварки на ее месте закрепляется перегородка, разделяющая главную топку и зольник, который будет выполнять роль вторичной камеры. Между ними устанавливается форсунка. Кроме этого, понадобится организовать подачу воздуха в обе камеры, надо изготовить воздушные каналы и установить их, как показано на чертеже.

Кроме этого, понадобится организовать подачу воздуха в обе камеры, надо изготовить воздушные каналы и установить их, как показано на чертеже.

Как правило, переделка котла в пиролизный происходит не на заводских агрегатах, а на самодельных, это расширяет возможности для усовершенствования конструкции. Можно менять проходное сечение форсунки, размеры обеих камер или площади поверхностного теплообмена, добиваясь наилучших показателей длительности горения и повышения КПД установки.

Расчет пиролизного котла

Расчет начинается с определения величины температурного напора, ºС:

Ƭ= (∆Т – ∆t) / ln (∆Т / ∆t)

В этой формуле:

- ∆Т – перепад температур продуктов сгорания перед теплообменником и после него;

- ∆t – разница между температурами в трубопроводах подачи и возврата теплоносителя.

Полученное значение Ƭ подставляют в формулу:

S = Q / k / Ƭ, где:

- Q – расчетная мощность отопительной установки, Вт;

- k – коэффициент теплопередачи, равен 30 Вт / м2 ºС.

Укрупненный расчет мощности пиролизного котла (Q, кВт) выполняется исходя из площади здания. Ее значение нужно принимать по наружному обмеру дома, результат разделить на 10. Смысл этого действия в том, что на обогрев каждых 100 м2 здания требуется ориентировочно 10 кВт тепловой энергии. Полученный результат – это расчетная мощность системы отопления, а источник тепла принимается с коэффициентом запаса. Он зависит от региона проживания и колеблется от 1,1 до 1,5.

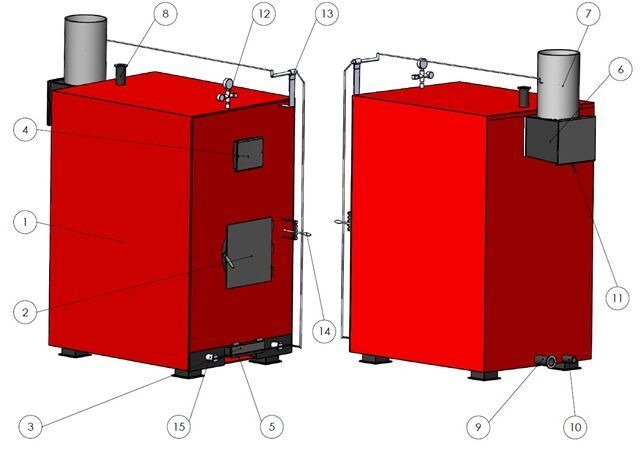

Пусконаладочные работы

После того как сборка пиролизного котла завершена, нужно обязательно проверить герметичность сварных соединений. Водяная рубашка наполняется водой, затем в нее накачивается воздух, создавая избыточное давление. Некачественно сваренные швы дадут о себе знать протечками. Теперь можно производить испытания, лучше это делать на улице, подавая проточную воду из шланга. Если на агрегате установлена группа безопасности, то можно наполнить резервуар котла водой и проверить его работу при критическом давлении 2—2,5 Бар. Порядок испытаний следующий:

Порядок испытаний следующий:

- Присоединить временный дымоход, загрузить в камеру топливо и открыть заслонку прямой тяги.

- Прекратить подачу проточной воды, предусмотрев для этого временный кран.

- Произвести розжиг и запуск пиролизного котла. Как только дрова разгорятся, заслонку прямой тяги нужно прикрывать, чтобы начался процесс пиролиза.

- Открыв дверцу вторичной камеры, убедиться в наличии факела пламени. Здесь требуется регулировка пиролизного котла, нужно добиться ровного и устойчивого факела, открывая или закрывая воздушную заслонку.

- Закрыть дверцу и наблюдать за показаниями термометра и манометра. В закрытой водяной рубашке процесс парообразования может начаться при достижении давления 1,5 Бар, в это время надо внимательно отслеживать температуру.

- Качественно сваренные пиролизные котлы отопления могут выдерживать давление до 3 Бар, но не стоит ставить рекорды. Достаточно, если предохранительный клапан, настроенный на давление 2 или 2,5 Бар начнет сбрасывать пар, тогда можно открывать кран и возобновлять циркуляцию воды.

Заслонку подачи воздуха надо закрыть, чтобы топливо начало затухать.

Заслонку подачи воздуха надо закрыть, чтобы топливо начало затухать.

Будьте осторожны, проводя такие испытания, есть опасность обвариться кипятком по неосторожности или при разрыве водяной рубашки.

Подключение котла к системе отопления

Последний этап – подключение пиролизного котла и выполнение его обвязки. Как и во всех твердотопливных установках, надо исключить образование конденсата на внутренних стенках топки во время разогрева. Это явление сокращает срок службы корпуса топки, поскольку конденсат содержит включения серы и будет вызывать интенсивную коррозию металла. По этой причине обвязка котла отопления должна быть выполнена по схеме, не допускающей попадание в рубашку холодной воды при разогреве.

Ниже приведена классическая схема подключения пиролизного котла к системе отопления с балансировочным вентилем между подающим и обратным трубопроводами.

Перемычка образует малый контур, в котором теплоноситель приводится в движение циркуляционным насосом. Приведенная на схеме обвязка пиролизного котла отопления позволяет воде циркулировать по малому контуру, прогреваясь вместе с агрегатом. Термостатический трехходовой клапан начнет подмешивать холодную воду из системы в тот момент, когда в малом контуре температура воды достигнет заданного значения, обычно это 45—50 ºС.

Приведенная на схеме обвязка пиролизного котла отопления позволяет воде циркулировать по малому контуру, прогреваясь вместе с агрегатом. Термостатический трехходовой клапан начнет подмешивать холодную воду из системы в тот момент, когда в малом контуре температура воды достигнет заданного значения, обычно это 45—50 ºС.

Рабочая температура в системе отопления лежит в пределах 60—80 ºС, поднимать ее выше приходится редко. Если при работе в этом диапазоне температур в вашем доме прохладно, то надо искать причину в самой системе. Увеличивать температуру не имеет смысла, это только увеличит расход дров в пиролизном котле.

Заключение

Пиролизные установки, сделанные своими руками, приобретают все большую востребованность. Причина – высокая стоимость котлов заводского изготовления, самодельные агрегаты часто оказываются единственной альтернативой. Единственный недостаток — топливо для пиролизных котлов должно иметь влажность не выше 25%, иначе процесс пиролиза будет слабым, что влияет на производительность установки.

Единственный недостаток — топливо для пиролизных котлов должно иметь влажность не выше 25%, иначе процесс пиролиза будет слабым, что влияет на производительность установки.

Пиролизные котлы — устройство и принцип работы

Пиролизные (газогенераторные) твердотопливные котлы приобретают все большую известность на нашем рынке в основном по двум главным причинам — это длительность работы котла от одной загрузки топлива, которая в несколько раз больше времени работы твердотопливных котлов прямого горения и может составлять 12 часов и более, а также выброс в атмосферу практически безвредных отработанных дымовых газов и высокий КПД (85-89 %).

Устройство пиролизного котла

Безусловно время работы пиролизного твердотопливного котла зависит от многих внешних факторов — среднесуточной температуры, утепление помещения и т.п., но то что такой котел более удобен и эффективен — это факт бесспорный.

Как же работает пиролизный котел и за счет чего достигается эффект длительного горения?

Всем известно, что при сжигании древесного топлива невозможно достичь такой же температуры, как при сжигании газа.

Принцип пиролизного сжигания основан на термическом разложении древесного топлива при высоких температурах (от 800 до 1100 °C) в условиях дефицита кислорода на пиролизный (древесный) газ и твердый остаток. Именно сжигание, а затем повторное дожигание пиролизного газа позволяет достигать такого высокого КПД (85-89 %) и экологически чистых, практически не содержащих вредных примесей отходящих дымогарных газов, выбрасываемых в атмосферу.

Устройство пиролизного котла

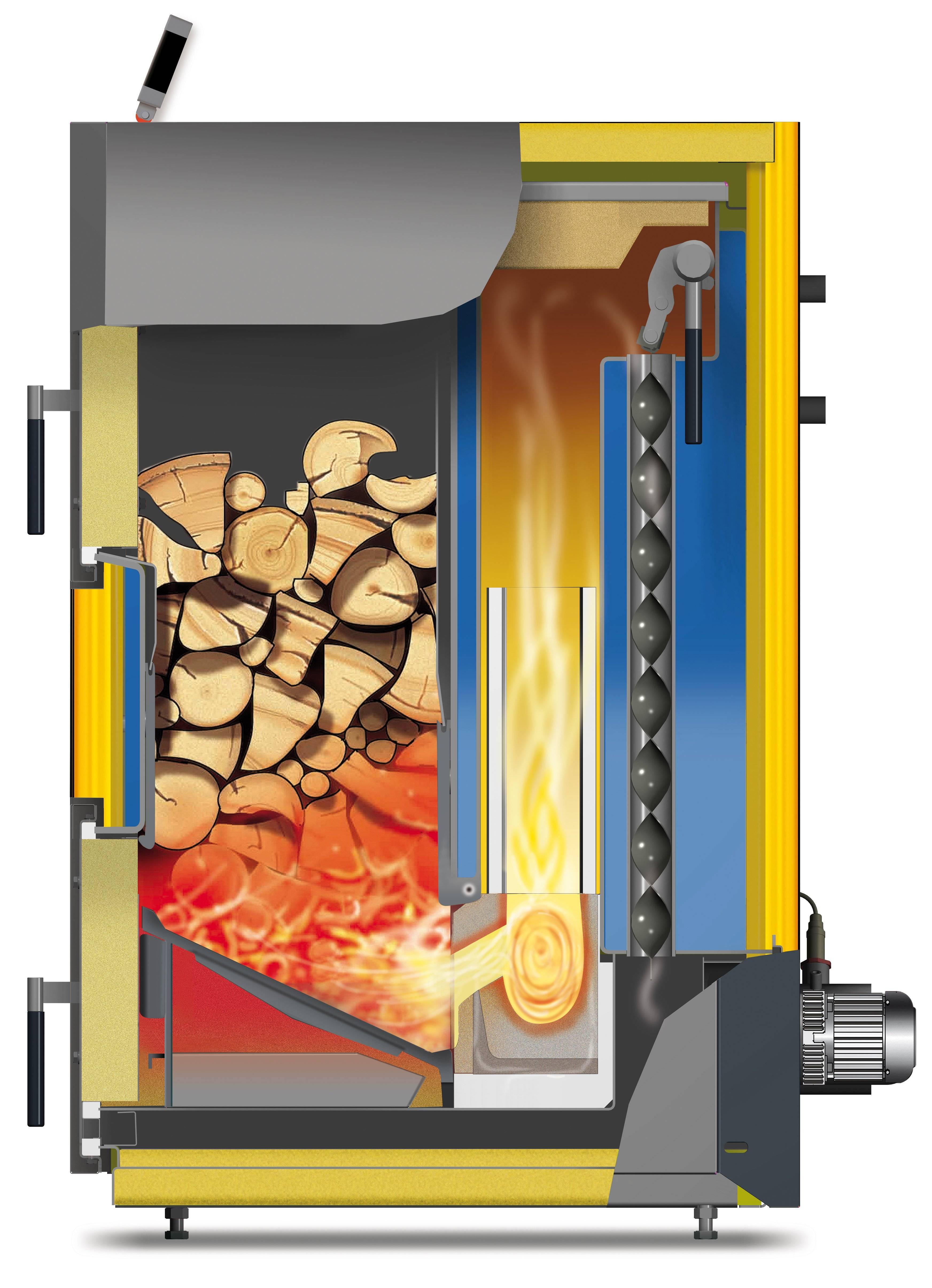

Пиролизный котел состоит из двух отсеков, расположенных один над другим.

В верхнем отсеке происходит процесс горения дров с выделением пиролизного газа. Здесь же происходит смешивание выделившегося газа с подогретым воздухом, а затем газовоздушная смесь через керамическую форсунку направляется в нижний отсек, который является одновременно и камерой сгорания и зольником. В нижнем отсеке происходит процесс сжигания газовоздушной смеси при температуре 560°C, а затем дожигание ее при температуре 1100°C и сбор отработанной золы, из камеры сгорания дымовые газы проходят по дымогарным трубам теплообменника, отдавая свое тепло теплоносителю. Работа пиролизного котла поддается достаточно точной регулировке, с помощью терморегулятора, который управляет наддувом вторичного воздуха и с помощью которого устанавливается температура теплоносителя.

Работа пиролизного котла поддается достаточно точной регулировке, с помощью терморегулятора, который управляет наддувом вторичного воздуха и с помощью которого устанавливается температура теплоносителя.

Этапы пиролиза

В остальном принцип работы газогенераторного котла ничем не отличается твердотопливного котла прямого горения. Одна из особенностей пиролизного газа в том, что он легко взаимодействует с активным углеродом, в результате чего отработанные дымовые газы сгорают практически на 100 % и представляют собой, в большей части, смесь углекислого газа (CO2) и водяного пара, а их температура не превышает 140-150°С. Это избавляет от необходимости устанавливать дымоходы из жаропрочной нержавейки с толщиной металла 0,5 мм.

Пиролизные (газогенераторные) котлы работают намного экономичнее, чем любые многотопливные котлы, а тем более твердотопливные котлы прямого горения.

Недостатком пиролизных котлов, может быть одним и главным является их стоимость, которая в два – три раза выше, чем у твердотопливных котлов прямого горения. Однако за счет повышенного КПД (85-89 %) разница в цене быстро окупается.

Однако за счет повышенного КПД (85-89 %) разница в цене быстро окупается.

Пиролизные котлы, устройство, принцип работы, как выбрать нужное устройство

электрика, сигнализация, видеонаблюдение, контроль доступа (СКУД) и другие инженерно технические системы (ИТС)

В настоящее время конечному потребителю доступно множество вариантов отопления собственного жилья — неважно, квартира это, дачный домик или большой коттедж — и нежилых подсобных помещений.

Однако не во всех районах есть доступ к линии электропередачи, а установка ветряного генератора или солнечных батарей может быть исключена в связи с климатическими условиями местности.

Когда по той или иной причине отпадают и прочие более современные варианты, остаётся наиболее традиционный, не утративший популярность как в России, так и в странах Европы и Северной Америки, — твёрдое топливо (уголь, дрова, торф).

Но сжигать топливо в обычных печах экономически нерационально, опасно с точки зрения эксплуатации и сохранения биосферы, поэтому идеальным выходом будет установка современного пиролизного котла, работа которого может быть практически полностью автоматизирована.

Преимущества таких устройств:

- доступность используемого твёрдого топлива;

- почти полное выгорание загружаемого в котёл материала;

- высокие показатели КПД и развиваемой мощности;

- работа в течение суток на 1–2 загрузках;

- минимальные теплопотери.

ПРИНЦИП РАБОТЫ И УСТРОЙСТВО ПИРОЛИЗНОГО КОТЛА

По сути процесс пиролиза аналогичен горению и представляет собой разложение исходного топливного материала (в твёрдом или жидком агрегатном состоянии) на конечные продукты — газы, жидкости или твёрдые вещества. Отличия процесса от сжигания топлива — специально создаваемый недостаток кислорода, препятствующий сгоранию, и, как следствие, значительно большая длительность распада загружаемого в котёл материала.

Как следует из названия газогенераторного пиролизного котла, в процессе разложения в нём твёрдого топлива выделяется горючий газ, который также идёт на отопление помещения.

В обустройстве двух отдельных устройств, в одном из которых разлагается твёрдое топливо (дрова), а в другом сгорает газ, нет смысла.

Поэтому пиролизные газогенераторные котлы оснащены двумя расположенными вертикально камерами, в верхней из которых протекает собственно процесс термического разложения (рабочая температура — 200–800˚C; реакция экзотермическая), а в нижней происходит сжигание отходящего пиролизного газа, смешанного с воздухом.

Поскольку древесина разлагается при дефиците кислорода, продуктами распада являются древесный уголь и смесь угарного (CO) и углекислого (CO2) газов, причём первого значительно больше. Газовоздушная смесь сгорает в нижней камере при температуре от 1100˚C до 1200˚C с выделением огромного количества тепловой энергии, идущей на отопление помещений.

Энергия, выделяемая при горении газа, выделяется в значительно большем объёме, чем при разложении топлива. Средний КПД реакции очень высок и составляет 85–90%; кроме того, благодаря давно отлаженным механизмам контроля сгорания газовых смесей, процесс может быть почти полностью автоматизирован.

Верхняя и нижняя камеры, хотя и представляют собой самостоятельные устройства, не изолированы друг от друга, а разделены при помощи колосников, на которые укладывается слой твёрдого топлива, препятствующий потере выделяющегося тепла.

Сверху в верхнюю (газифицирующую) камеру поступает слабый поток внешнего воздуха, который, проходя сквозь тлеющее топливо, выходит в нижнюю камеру (камеру сгорания), снизу оборудованную форсункой из шамота (огнеупорной глины).

Ввиду повышенного аэродинамического сопротивления конструкции принудительное движение газов обеспечивается дымососом.

Несмотря на высокий КПД газогенераторных пиролизных котлов, их общая энергоэффективность зависит от целого ряда факторов:

- температуры на улице и в обогреваемом помещении;

- качества и типа теплоизоляции постройки;

- разновидности и характеристик используемого топлива;

- проекта системы отопления.

Тем не менее, в целом такие устройства отличаются значительно большей эффективностью и экономичностью, чем традиционные печи для твёрдого топлива.

ВИДЫ ПРИМЕНЯЕМОГО ТОПЛИВА

В качестве твёрдого топлива для устройств такого типа может использоваться не только древесина, но и уголь, а также торф, однако оптимальным вариантом, по мнению хозяев пиролизных котлов, являются сухие (влажность до 20%) дрова длиной от 450 мм до 650 мм. Именно при использовании такого вида топлива котлы, развивая наибольшую мощность, служат дольше всего.

Время сгорания каждого вида твёрдого топлива различается и составляет, в порядке убывания:

- для чёрного угля — до 10 часов;

- для бурого угля — до 8 часов;

- для древесины твёрдых пород — до 6 часов;

- для древесины мягких пород — до 5 часов.

Возможно, при недостатке качественного топлива, использование и других материалов, дающих высокий выход горючих газообразных продуктов — разумеется, при условии, что это предусмотрено в условиях эксплуатации оборудования.

К таким материалам относятся торф, каменный уголь, отходы деревообрабатывающей и целлюлозно-бумажной промышленности, топливные брикеты и пеллеты (гранулы).

При условии правильного подбора расхода воздуха (как первичного, так и вторичного), а также соблюдения рекомендаций по влажности (20–30%) образующийся в результате пиролиза газ горит белым пламенем, и побочных продуктов почти не выделяется.

При повышенном содержании влаги не только понижается энергоэффективность котла (вплоть до затухания), но и образуются налёты копоти и дёгтя.

Запуск пиролизного газогенераторного котла несложен, однако требует точного соблюдения инструкций и рекомендаций, изложенных в руководстве по эксплуатации. Важнейшее условие — предварительный прогрев газифицирующей камеры до температуры от 500˚C до 800˚C (точное значение зависит от характеристик используемого топлива и рекомендаций производителя).

По достижении нужной температуры в камеру загружается топливо, а затем включается пиролизный режим работы и запускается дымосос.

Соблюдение этих несложных правил обеспечивает оптимальные условия сгорания топливных материалов и наибольший достижимый КПД. Цвет пламени при правильной растопке — от желтоватого до белого.

КАК ВЫБИРАТЬ ПИРОЛИЗНЫЙ КОТЕЛ

Выбор устройства зависит от ряда перечисленных ниже параметров.

Влажность твёрдого топлива.

Если есть возможность приобретать материалы, содержание влаги в которых находится в пределах 20–30%, или высушивать их до нужных условий, можно приобрести простой газогенераторный пиролизный котёл. В противном случае следует остановить свой выбор на комбинированных агрегатах, в которых можно сжигать торф, уголь, древесные отходы с допустимой влажностью до 50%.

Размеры и материал газифицирующей камеры.

Оптимальными размерами камеры являются позволяющие загружать дрова длиной не менее 650 мм. Стены обеих камер должны быть обработаны керамобетоном — материалом, обеспечивающим отличную теплоизоляцию, наибольшую длительность процесса пиролиза и термостойкость устройства.

Время выгорания.

Оптимальное временя полного сгорания топливных материалов — от 10 часов.

Срок эксплуатации.

В идеале котёл должен служить более 20 лет.

К преимуществам пиролизных котлов длительного горения относятся:

- простота эксплуатации и текущего обслуживания;

- долгое прогорание топлива — вплоть до 15 часов;

- экологичность используемого материала;

- практически полное сгорание твёрдого топлива;

- сниженное выделение в атмосферу углекислого газа;

- лёгкость очистки котла после завершения его работы;

- быстрое прогревание теплоносителя до требуемой температуры.

Следует отметить, что выделение в атмосферу CO2 в таких устройствах почти в 3 раза ниже, чем при использовании традиционного оборудования, а золы и копоти в ходе работы при правильной подготовке котла практически не образуется.

Главные недостатки пиролизных котлов — дороговизна и повышенные требования к качеству топлива.

Стоят такие агрегаты в полтора-два раза дороже традиционных, при этом с их помощью невозможно прогреть воду для бытового использования, а влажность загружаемого топлива не должна превышать установленной производителем нормы (обычно в диапазоне 20–30%). Помимо прочего, полностью автоматизировать работу котлов не представляется возможным ввиду необходимости периодической загрузки топлива, производимой вручную.

Всё же, несмотря на все минусы, пиролизные котлы представляют собой перспективный вид отопительного оборудования, популярность которого непрерывно растёт.

© 2012-2021 г. Все права защищены.

Представленные на сайте материалы имеют информационный характер и не могут быть использованы в качестве руководящих и нормативных документов

Устройство пиролизных котлов: схема работы, конструкция

Пиролизный котел — это разновидность твердотопливного отопительного котла, в котором для сжигания топлива используется технология пиролиза — разложения топлива на газообразные горючие вещества и последующее сжигание их в отдельной камере сгорания.

В этой статье мы рассмотрим устройство данного вида отопительного оборудования и его конструктивные особенности.

Содержание

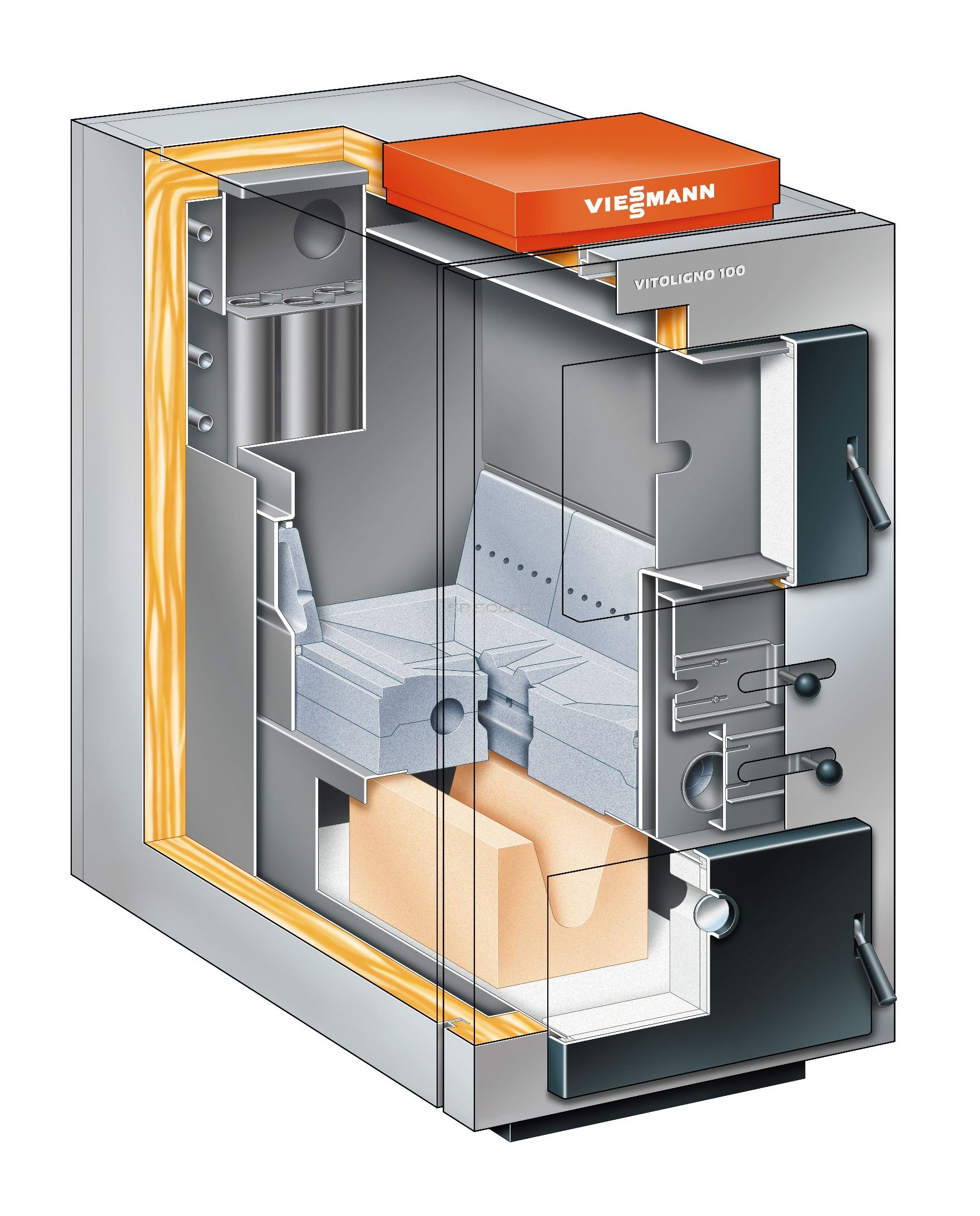

Конструкция пиролизного котла

Данные котлы оснащены двойной топкой, состоящей из двух частей. Первая часть, она же камера загрузки и газифицирующая камера, предназначена для загрузки топлива и его пиролизации.

Топливо, загружаемое в эту камеру, медленно сгорает при недостатке кислорода, разлагаясь на летучие горючие вещества. Отвод тепла из этой камеры стараются делать как можно меньше.

Выделяющиеся в первой камере газы, догорают во второй, основной камере сгорания. Воздух в эту камеру подается отдельно. Такое решение называется «двойное дутье».

Часто такие котлы имеют повышенное аэродинамическое сопротивление и для их нормальной работы необходима принудительная подача воздуха. Для этого могут использоваться дутьевые вентиляторы или дымососы.

Принцип и порядок работы

При работе пиролизного котла сжигание топлива производится следующим образом: сначала в первую топку загружается твердое топливо — дрова, древесные пеллеты, уголь и так далее.

При недостатке кислорода и воздействии высоких температур — от двухсот до восьмисот градусов — твердое топливо обугливается и пиролизуется, выделяя такие продукты, как горючие углеводороды, угарный газ, водород, а также компоненты воздуха, подаваемого в первичную топку.

Продукты разложения топлива поступают во вторичную камеру сгорания, где они смешиваются со вторичным воздухом — часто он подается принудительно.

Котел электрический тоже бывает комбинированный. Это позволяет ему быть не таким уж и зависимым от электричества.

Как подключить электрический котел, читайте статью здесь.

Во вторичной камере идет сгорание продуктов разложения. При этом, часть тепла возвращается к нижнему слою топлива в первичной камере и поддерживает его разложение, делая этот процесс непрерывным.

Остальная же часть полученного тепла отправляется по своему непосредственному назначению — для нагрева любых теплоносителей, использующихся в системе отопления, чаще всего это вода или воздух.

За счет экзотермического характера пиролизного разложения топлива, процесс в котле может протекать непрерывно, пока не закончится все топливо.

Возможно поддерживать горение в течение достаточно длительного времени, что считается одним из преимуществ котлов подобного типа.

Можно отметить характерную особенность, присущую такому способу сжигания топлива — при использовании этого способа кислорода потребляется значительно меньше, чем при сжигании древесины или другого топлива обычным способом, за счет чего температура сгорания получается существенно выше, а это напрямую влияет на продолжительность и эффективность горения топлива.

Помимо этого, пиролизный газ при сжигании взаимодействует с активным углеродом, за счет чего обеспечивается достаточно высокий показатель экологичности — продукты сгорания, выходящие из устройства, содержат очень мало загрязняющих веществ.

Преимуществом дизельных котлов является то, что при последующей газификации объекта, затраты на переоборудование котельной будут минимальны.

О том, какой может быть расход у дизельного котла, читайте здесь.

По сути, дым состоит из двуокиси углерода и обычного водяного пара. Золы и сажи при таком горении также вырабатывается намного меньше, чем при обычном горении.

Фазы работы оборудования

Если разделить процесс на фазы, то их будет четыре:

- Разложение древесины, температура около 400 градусов.

- Горение пиролизного газа, температура около 600 градусов.

- Температурный максимум процесса — дожигание газа, температура около 1200 градусов.

- Вывод продуктов сгорания, температура не больше 170 градусов.

Камеры сгорания устройства оснащены шиберами для регулирования режима работы. В частности, предварительный этап работы оборудования требует прогрева до достаточно высокой температуры, для чего, некоторое время, работа котла ведется в режиме обычного горения.

Затем, когда будет достигнута нужная температура, камеру полностью заполняют топливом и активируют режим пиролизного горения.

Перспективы применения

Поскольку в России твердое топливо не только самое привычное, но и самое доступное, твердотопливные системы отопления пользуются большей популярностью, чем отопительные системы, работающие на различных видах жидкого топлива или на природном газе.

В особенности это касается дров — за счет обилия леса в стране, этот вид топлива обладает сравнительно низкой стоимостью.

При этом, пиролизные котлы имеют достаточно существенные преимущества перед другими видами отопительных систем, использующих дрова или другое твердое топливо.

В ряде случаев обладателями таких систем отопления становятся владельцы частных домов, садовых участков, коттеджей и так далее.

Чтобы котел дольше держал температуру, используются котлы длительного горения.

Как пользоваться водогрейным котлом, читать тут.

Особенно привлекателен вариант установки подобных отопительных котлов для тех, кто имеет энергосберегающие дома — для отопления этого типа домов требуется пониженное количество энергии, за счет чего, этот котел можно использовать более суток после однократной загрузки топлива.

Однако, большинство российских потребителей, пока что, мало знакомо с пиролизными котлами и не осознает всех выгод, которые предоставляет схема данного устройства для отопления. По мере распространения информации, потребители все больше отдают предпочтение данному виду отопительного оборудования.

Можно сделать вывод, что эта технология отопления весьма привлекательна для использования в российских реалиях — за счет повсеместной доступности твердого топлива и экономичности.

Особый интерес представляют котлы, работающие на пеллетах — прессованных гранулированных древесных отходах, обеспечивающие отличные показатели экономичности и экологичности.

чертеж конструкции, принцип работы, действие устройства, схема

Пиролиз — способ разложения органических и неорганических соединений с применением термического воздействия. Проще говоря, молекулы распадаются при нагреве на более простые части.

Пиролизный котёл представляет собой устройство из рода твердотопливных котлов (чаще всего для нагревания воды) при помощи нагрева до 200–800 °C.

Особенностью является раздельное сгорание непосредственно топлива и дожигание в отдельной камере котла сопутствующих газов, продуктов сгорания.

Принцип работы: действие пиролизного котла

Общий принцип работы котла состоит в высокотемпературном нагревании органического топлива с недостатком воздуха, в результате чего образуются горючие газы.

Они поступают во вторичную камеру сгорания и там, смешиваясь с кислородом, газ окисляется с выделением дополнительной порции тепла.

Классификация

Котлы имеют отличия по расположению камер для дожигания газов:

- с верхним расположением;

- с нижним расположением.

Котлы с верхней камерой более громоздкие, требуется больше материала для сборки дымоотвода. Зато чистить их придётся намного реже, ведь частицы от сгоревшего топлива не попадают в камеру для дожигания газов.

В котлах с нижним расположением секции топливо располагается в верхней части, а газы выводятся в нижнюю, и там догорают. Это удобно, но придётся часто удалять мелкие дровяные частицы из камеры утилизации газов.

По энергозависимости котлы бывают:

- без применения электричества: котлы с естественной тягой;

- с принудительной тягой.

Энергонезависимые котлы подразумевают включение в конструкцию высокого дымохода (не менее 5–6 метров) для увеличения тяги и обеспечения достаточного разрежения в отсеке сгорания.

Эффективность обогрева у таких котлов будет несколько ниже, чем у котлов с принудительной тягой.

Устройства с принудительным поддувом оснащаются одним или двумя вентиляторами, которые могут работать в режиме нагнетания воздуха или откачки сгоревших газов.

В некоторых моделях котлов применяется комбинированный способ с участием нагнетающих и отсасывающих газ устройств для увеличения мощности.

Справка! Механизмы, откачивающие отработанные газы, изготавливаются из особых жаропрочных (аустенитных) сплавов, их стоимость значительно выше, чем у нагнетающих вентиляторов.

По способу обогрева:

- Водяного обогрева — к теплообменнику котла подключаются водяные трубопроводы, по которым нагретая рабочая жидкость разносится по различным помещениям.

- Воздушного обогрева — вместо воды используется воздух, получающий тепло посредством того же теплообменника и распространяемый по воздухопроводам. Эффективность ниже, чем у водяного способа, применяется на производственных площадках, складах.

Фото 1. Пиролизный котел с теплообменником, предназначен для водяного обогрева, работает на дровах.

Чертеж: общий вид, рабочий процесс

Вариантов исполнения пиролизного котла много. Наипростейший вид по чертежу устроен таким образом.

- Камера сгорания котла.

- Отсек газификации.

- Секция дожигания газов.

- Колосниковые решётки.

- Теплообменник (входной/выходной патрубки).

- Трубопровод отвода газов (дымоход).

- Отверстия для поддува.

- Дверка в отсек для закладки топлива.

В котел могут быть включены температурные датчики и приборы для контроля и поддержания нормальных режимов работы.

А также аппаратная часть котла для автоматизации функционирования всего отопительного комплекса.

Суть происходящего внутри пиролизного котла характеризуется следующими процессами:

- Поток воздуха извне поступает в отсек газификации с находящимся там топливом.

- Некоторая часть кислорода будет поддерживать процесс горения (тления).

Газы, являющиеся продуктами горения, через сопло попадают в камеру сгорания котла и там окисляются в присутствии вторичного кислорода, который поступает вместе с воздухом снаружи.

Газы, являющиеся продуктами горения, через сопло попадают в камеру сгорания котла и там окисляются в присутствии вторичного кислорода, который поступает вместе с воздухом снаружи. - Часть пиролизных газов восстанавливается при наличии углерода из топлива до угарного газа и окиси азота, потребляя при этом часть энергии. Смесь проходит в секцию дожигания газов и окисляется там с возвратом отнятой им энергии.

Фото 2. Чертеж пиролизного котла длительного горения, собранное по нему устройство может обогреть большой дом.

- Участвующие в реакции пиролиза газовые смеси выводятся наружу через дымоход, минуя при этом теплообменник котла.

Внимание! Так как функционирование пиролизных котлов связано с большим количеством энергии, генерируемой внутри оборудования и возможном выделении разного рода вредных газов, осуществлять самостоятельную постройку котлов рекомендуется только при полном понимании всех физико-химических процессов, возникающих при его работе.

Температурные фазы:

- сушка, пиролиз древесины — 450 °C;

- сгорание древесного газа и вторичного воздуха — 560 °C;

- продувание пламени и возврат тепла — 1200 °C;

- отвод оставшихся продуктов горения — 160 °C.

Вам также будет интересно:

Отличия устройства от обычных котлов

Включая древесину (дрова), специальные топливные брикеты (пеллеты) и отходы, получаемые на производстве. Одно из главных отличий котлов — применение различных видов твёрдого топлива, практически любого вещества, которое может гореть.

Длительность процесса сжигания топлива намного больше, чем у обычных котлов. От 8–10 часов и выше. Есть модели котлов с крупным отсеком для дров, продолжительность непрерывной работы — до 24 часов. Это значит, что пополнение камеры сгорания новыми порциями топлива осуществляется 1–2 раза в сутки.

Важно! За счёт того, что происходит почти полное разложение твёрдых материалов, пирокотлы менее вредны для окружающей среды.

Выбор и расчёт при покупке: схема

Для выбора котла, оптимально подходящего для определённого дома или комплекса помещений, руководствуются следующими соображениями:

- Число этажей здания. Чем их больше, тем труднее будет прогонять рабочее вещество (жидкость или газ) по трубопроводам.

- Определение типа оборудования, котлы различной конструкции работают с разной эффективностью. До приобретения следует ознакомиться с документацией, на обогрев какой площади рассчитан этот продукт.

Фото 3. Схема принципа действия пиролизного котла для дачного дома, оснащенного дымоходом.

- Параметры мощности циркуляционного насоса, возможность его модернизации или замены для улучшения рабочих свойств.

- Тип дымохода и его способность свободно пропускать отработанные в котле газы в атмосферу. Безопасная конструкция подразумевает быстрый отвод смеси газов в 100% объёме.

- Определение общей площади отапливаемых помещений. Здесь допускается погрешность: 2–3 кв. м.

- Степень теплоизоляции помещений. Тщательно утеплённый кирпичный дом будет медленнее терять тепло, чем металлический гараж или «холодный» склад, а значит, потребуется меньше энергозатрат на поддержание комфортной температуры воздуха.

- Регион, в котором находятся помещения. Для южных территорий сгодится простой пиролизный котёл, для северных — более мощный, желательно с запасом.

Полезное видео

В видео рассказывается о том, как можно самостоятельно сделать пиролизный котел для обогрева помещения.

Достоинства и недостатки

Плюсы:

- КПД 85–90%.

- Пиролиз даёт возможность выжать максимум энергии из твёрдого материала при сгорании.

- Экономичность, достигаемая с помощью вентилятора с регулируемым числом оборотов, что, в свою очередь даёт возможность изменять мощность котла по необходимости.

- Топливо в пиролизном котле горит значительно дольше, чем в обычных котлах, следовательно, реже приходится топить и вычищать.

Минусы:

- Высокая стоимость заводского оборудования ограничивает его применение в частных хозяйствах. Цена такого котла в 2–3 раза выше, чем у обычного.

- Долгий срок окупаемости.

- Необходимость применения сухого топлива. Рекомендуемая влажность древесных материалов — до 15–20%. В противном случае стабильной работы не будет, эффективность обогрева снизится. На сырых дровах котёл может не заработать.

- Если использовать древесину, выделяющую большое количество смолы (ёлка, сосна), то отсеки и элементы печи быстро загрязняются и возникают сложности с их очисткой.

- Возможен выброс золы через дымоход.

- Зависимость от электроснабжения. Отсутствие или частые перебои с подачей электричества не позволят установить котел в отдалённых регионах.

его устройство, принцип работы и рекомендации по его эксплуатации

Отличной заменой котла, работающем на твердом топливе, являются установки пиролизного действия. Они уже зарекомендовали себя как более эффективные и очень простые в эксплуатации, а также несмотря на высокую цену, пользуются огромным спросом.

Котел пиролизного действия – на данный момент перспективный отопительный прибор, его коэффициент полезного действия более 90%, Вид топлива в основном пеллеты, они дешевые и экологичные.

Устройство пиролизного котла

Пиролизный котел – это не печка. В нем происходит ряд сложных процессов. А разработка котла – это ответственная задача для инженеров-конструкторов, которая требует наличие опыта, знаний и массу усердного труда и больших затрат на обкатку готовой конструкции и эксперименты. Как вы понимаете, в этой сфере отсутствует вековой опыт и проверенные поколениями технические решения, как, например, у традиционных печей.

Если вы и найдете в свободном доступе в интернете схемы котла, то это будут 2-3 схемы общего вида и 3-4 схемы печи в разрезе. Умея работать CorelDraw и в ACAD, а также при наличии соответствующего образования и опыта работы, вы сами сможете составить деталировку. Однако помните, что спецификации вы все равно не найдет. А это значит, что вам придется лишь догадываться либо выводить экспериментальным путем из какого материала должна быть та или иная деталь.

Стоит также отметить, что есть много авторов подобных конструкций, которые возьмут сравнительно небольшие деньги за полный комплект тех.документов. Гораздо больше денег и времени у вас уйдет на чай или кофе, если до всего пытаться дойти самостоятельно. Но как понять, эффективно ли будет это устройство, будет ли оно работать?

Подобными вопросами задаются все те, кто решил приобрести себе пиролизный котел или печь. И продавцы и производители предлагают их в больших количествах. Они подберут вам подходящую модель, соответствующую вашим данным и замерам. Однако, как понять какая именно модель подойдет для вашего дома, как сориентироваться по цене, какой котел экономичнее, какой надежнее? Мы уже привыкли выбирать такие бытовые приборы, как стиральные машины, телевизоры и холодильники. Но с котлами мало кто сталкивался.

В этой статье мы постараемся дать читателю ответы на все вопросы относительно пирокотла. Надеемся, что это поможет вам при покупке.

Стоит отметить, что пиролизный котел отопления означает, что он полнопоточный (для непрерывной работы вашей системы отопления котел выдает постоянный необходимый расход горячей воды). Также регистр водогрейный – это важная часть конструкции и из котла нельзя убрать водогрейку. Без нее или же с пустым контуром, котел без аварийной автоматики может прогореть или взорваться.

Газогенерация и процесс пиролиза

Пиролизные котлы принцип работы базируется на явлении пиролиза. Говоря простым языком — от нагрева молекул, вещества расщепляются на более легкие и простые части. Это означает, что продукты пиролиза легче будут гореть и будут давать больше тепла.

Чистый пиролиз подразумевает распад закладки топлива без поступления воздуха в специальные ёмкости – реторте. Затем газы собираются в накопителе – ресивере. Оттуда они используются по мере необходимости. По этой схеме работали итальянские, немецкие и французские пиролизные установки в машинах во время войны.

Все бытовые современные пиролизные котлы, работающие на твердом топливе, газогенераторные. По-другому не получится получить КПД свыше 65-70%. Однако, название «пиролизные» совсем неслучайно. Больше 90% тепла вырабатывается путем сгорания пиролизных газов. В связи с этим, дальше по тексту значения «пиролизный» и «газогенераторный» будут использоваться в качестве синонимов, кроме тех случаев, когда оговорено иное.

Рабочий цикл

Воздух проходит в камеру, где происходит газификация, в камере также тлеет топливо. Часть кислорода от этого воздуха идет на поддержание тления, что обеспечивает температуру процесса газификации от 200 до 800 градусов.

Через сопло, в камеру сгорания поступают пиролизные газы (на сленге сопло также называют хайлом). В эту же камеру поступает вторичный воздух, таким образом горят пиролизные газы.

Часть газов – частиц освобожденного углерода из состава топлива в катализаторе, переходят до окисла азота и СО2. На этот процесс уходит часть тепла. Восстановленные составляющие в камере дожигания проходят процесс окисления, при этом отдают обратно тепло. Дымовые прореагировавшие газы проходят сквозь теплообменник регистра, подогревая в нем воду, а потом улетучиваются в систему дымохода. Терморегулирующая система поддерживает в камере сгорания для полного сгорания оптимальную температуру.

Режимы работы пирокотла

- Розжиг. Открыт шибер либо заслонка прямого хода. Дымовые газы уходят сразу в дымоход.

- Рабочий режим. Закрыта заслонка прямого хода, осуществляется пиролиз. При этом тяга в самом газоходе регулируется естественным образом либо принудительно.

- Догрузка топлива. Открыта заслонка прямого хода, однако, в течение некоторого времени тяга в газоотводе сохраняется: он при этом разогрет и, если присутствует вентилятор, то он не выключается. Процесс пиролиза не прекращается. Также общим недостатком для котлов, основанных на процессе пиролиза, является их привередливость к материалам конструкции и топливу.

Принцип работы пиролизного котла

В камеру, где происходит процесс сгорания, бьет струя сильно нагретых газов. В связи с этим для таких узлов не годятся обычные конструкционные материалы.

Существует один недостаток пирокотлов:

- малые пределы для регулировки мощностей при моменте сохранения достаточно высокого коэффициента полезного действия;

- разгонять котел более чем на 50% по теплу не получится – топливо вспыхнет в газификаторе и снизится коэффициента полезного действия.

Систему отопления на пирокотле необходимо рассчитывать исходя из циклического режима прогрева. При этом крайне желательно утеплиться снаружи ЭППС.

Материалы и топливо

И покупателю и тому, кто решил самостоятельно спроектировать котел, необходимо знать, что камеры сгорания, газификатор и дожигатель без температуростойкой защиты долго не проработают. Технология нанесения и состав защиты является особым секретом любой фирмы, занимающейся производством котлов.

Наиболее предпочтительными видами твердого топлива для данных котлов являются дрова или топливные пеллеты (под них и проектируются промышленные модели). Пирокотел на угле с высоким КПД будет работать до тех пор, пока все летучие не выйдут. А их не так уж и много в каменном угле, а в древесном – их почти нет. После этого идет сгорание углерода с коэффициентом полезного действия, который соответствует печному. Эффективный котел, рассчитанный на длительное горение на угле, нужно проектировать на комбинированном рабочем цикле. При этом цикле заложенное топливо сгорает с поверхности, а цикл пиролиза происходит с горением непосредственно на поверхности топлива.

Работа «принудительных» котлов

Наддув

Компьютерный вентилятор обычной конструкции загоняет в газификатор воздух. От воздушной внутренней магистрали вторичный воздух попадает в камеру сгорания. Давление при этом в рабочей полости выше атмосферного.

Рассмотрим достоинство такой схемы:

- вентилятор самой простой конструкции;

- камера, где происходит процесс сгорания, совмещена с дожигателем;

- при использовании жаропрочных специальных сталей вы сможете обойтись без футеровки, ведь температура свыше 1000 градусов сосредоточена возле сопла, а у самих стен ниже 800 — 900 градусов.

Однако, все перечисленные преимущества не позволяют получить КПД выше, чем 82-84%. Воздух под давлением частично обволакивает заложенное топливо, а внутренняя часть топлива, где происходит пиролиз, получает при этом недостаточно кислорода, причем увеличивать наддув будет бесполезно. К тому же в самой камере, где происходит процесс сгорания, оказывается много воздуха. Температура в сердцевине факела не может превысить 1100 градусов, при этом тяжелые продукты не сгорают, а испаряются в трубу. При этом КПД уже не будет выше 90%.

Особо нужно отметить опасность угарного газа от котла с принудительным наддувом.Так как, если давление в емкости больше атмосферного, то даже микротрещина послужит причиной утечки газов в ваше помещение. Газы не всегда можно распознать по запаху, но они всегда ядовиты и едки.

Откачка

Давление в тракте меньше атмосферного. Разница с наддувом принципиальная. В котлах с дымососом закладка топлива хорошо продувается: давление будет ниже там, куда воздуху труднее проникнуть, а вот тяга будет сильнее. Вторичный воздух можете загонять снаружи: давление его больше, чем в камере сгорания. Поэтому он, стремясь расшириться, взвихривается, перемешивается с пиролизными газами и они сгорают. При этом температура поднимается до 1200 и выше градусов.

Как вы понимаете, КПД здесь повышенное. Его также может повысить, благодаря высокой температуре и сгоранию тяжелых фракций. Также появляется возможность сделать механический «дубовый» терморегулятор. За его основу берется термобиметаллическая пластина в водогрейном контуре, которая изгибается при колебаниях температуры. От нее поступает тяга к дросселю, пропускающему наружный воздух в дымоход. Когда вода перегрелась, заслонка приоткрылась, мотор крутит, как и раньше, прямо от сети или UPS, но наружный воздух, с более высоким давлением, отталкивает часть дымовых газов. Давление в газификаторе и камере сгорания повышается, туда поступает меньше наружного воздуха и пиролиз со сгоранием поутихну.

КПД таких котлов с дымососом может быть выше 90%, а мощность при 100% безопасности и надежности – 100-150 кВт.

Догрузку топлива в данный котел с дымососом вы можете осуществлять без предосторожностей. Дверцу загрузочного люка и ЗПХ можно открывать — закрывать в любой последовательности. В худшем случае вы почувствуете неприятный запах, но нераскаленные яды.

Рекомендации для правильной установки готового пиролизного котла

При монтаже котла необходимо соблюдать все рекомендации пожарной безопасности, так как процессы горения в котле достигают высоких температур.

- Место под котел необходимо выделить в нежилой комнате.

- Для хорошей вентиляции воздуха, в вашей котельной необходимо сделать отверстие, равное примерно 100 квадратным сантиметрам.

- Котел необходимо установить на кирпичный или бетонный фундамент.

- Возле топочных камер котла установите защиту из листового металла двухмиллиметровой толщины.

- Между мебелью, корпусом и стенами возле котла необходимо оставить зазор не менее 200 миллиметров.

Принцип работы пиролизных котлов достаточно сложен. Но мы надеемся, что наша статья поможет вам разобраться в его работе и сделать правильный выбор при покупке. С повышением тарифов на коммунальные платежи все больше людей понимают, что, чем выше КПД отдачи котла, тем он экономичней и лучше в холодные зимние ночи. Поэтому и пиролизные котлы устройство которых как раз то, что вам необходимо.

Оцените статью: Поделитесь с друзьями!

Высокотехнологичный пиролизный котел промышленных мощностей

Изучите массив. пиролизный котел для шин Коллекция на Alibaba.com. Вы можете купить. котел для пиролиза шин разной мощности и топлива .. котел для пиролиза шин подходит как для бытового, так и для промышленного использования. Эти продукты пригодятся в различных отраслях промышленности, таких как фармацевтическая, текстильная, пищевая, строительная и т. Д.Котел для пиролиза шинна Alibaba.com работает на газе / угле / масле / электричестве. Изделие изготовлено из высококачественной стали, предотвращающей ржавление при длительном использовании. Выходная температура колеблется от 170 до 350 градусов по Цельсию. Файл. Шинный пиролизный котел Варианты стиля бывают вертикальные и горизонтальные. Рабочее давление, номинальная мощность, номинальное напряжение и другие подобные характеристики зависят от использования и отрасли. Тип конструкции - водяная труба или пожарная труба. Выход файла. котел пиролиза шин работает либо на горячей воде, либо на паре. Основными преимуществами продуктов являются быстрая сборка, меньшая площадь пола, автоматизированная панель управления и т. Д. Тип циркуляции, давление, теплоемкость, материал, применение - важные факторы, влияющие на покупательские способности.

шинный пиролизный котел имеет большие поверхности нагрева и высокую тепловую эффективность. Они также обеспечивают чистое сгорание, сводя к минимуму возникающее загрязнение. Файл. Котлы для пиролиза шин Серия также имеет ряд мер безопасности.Например, защита от утечек, двойной регулируемый регулятор давления, предохранительный клапан полного подъема и т. Д. Котел для пиролиза шин прост в эксплуатации, экономичен, портативен и высокоэффективен. Продукция соответствует международным стандартам и имеет несколько сертификатов.

Хватай увлекательно. Котел для пиролиза шин от Alibaba.com гарантирует максимальную окупаемость ваших инвестиций. Если да. котел пиролизный поставщик, находите себе сделку по крупным заказам.Посетите сейчас и получите доступ к продуктам мирового класса.

Пиролиз становится персональным — особенности

Адам Дакетт посещает мастерскую Ника Спенсера, чтобы узнать больше о пиролизной установке, которая позволяет домам и предприятиям перерабатывать отходы в газ для отопления.

От Heru к нулю: система стремится устранить «отходы»

ПРЕДСТАВЬТЕ мир, в котором вместо того, чтобы вывозить домашний мусор на свалку или в центр переработки, вы просто «сжигали» его в домашнем устройстве для нагрева воды.

Это будущее может быть ближе, чем вы думаете, после Ника Спенсера, который после десятилетий работы в сфере переработки отходов задумал разработать установку для пиролиза, названную HERU, которая так же проста в использовании, как мусорный бак, и предназначена для коммерческого использования. запуск позже в этом году.

Помашите на прощание своим отходам. Попрощайтесь с мусоровозом, доставляющим ваши отходы на свалку. На самом деле, почему бы вообще не попрощаться со словом «отходы»?

Два блока технической оценки уже использовались в фермерском магазине и в местном муниципальном кафе недалеко от мастерской Ника в сельской местности Вустершира в Великобритании.И когда мы перейдем к печати, третий блок находится в стадии строительства недалеко от штаб-квартиры IChemE в Регби, где жители местной системы защищенного жилья используют его для переработки своих бытовых отходов в тепло.

Концепция, частично профинансированная правительством Великобритании в 2017 году, привлекательно проста: установка для получения энергии из отходов, подключенная к бойлеру, резервуару для горячей воды и вашей канализации. Откройте крышку устройства. Выбрось свой мусор. Это может быть что угодно, от испорченной еды и скошенной травы до использованных подгузников и пластиковой упаковки.Закройте крышку. Нажмите кнопку «вкл». Уходи.

Помашите на прощание своим отходам. Попрощайтесь с мусоровозом, доставляющим ваши отходы на свалку. На самом деле, почему бы вообще не попрощаться со словом «отходы»? Ваши бытовые «отходы» теперь являются ценным ресурсом, который вы можете использовать для обогрева дома.

От скаковых лошадей к ненужным мусоровозам

Для тех, кто не знаком с пиролизом, Ник описывает его как естественный, ускоренный процесс. Проще говоря: закопайте динозавра или дерево в землю из-за недостатка кислорода и подождите миллионы лет, пока тепло земли преобразует его в углеводороды.

«HERU делает точно такой же процесс, но сокращает его с 5–9 миллионов лет до 5 часов пиролиза», — говорит Ник.

Конечно, технология, лежащая в основе этой концепции, гораздо менее проста. Но прежде чем мы перейдем к этому, стоит узнать, как Ник изобрел такое устройство.

Он изучал животноводство и сельскохозяйственную инженерию, а после окончания учебы основал бизнес по превращению использованных газет в подстилку для скаковых лошадей. Преимущество бумаги перед соломой в том, что лошади не едят ее, поэтому тренеры могут лучше контролировать их рацион.Бизнес стал развиваться так быстро, что Нику понадобилась еще одна, чтобы заполучить больше бывших в употреблении газет. «По чистой случайности я стал первой компанией по переработке вторсырья в Великобритании».

Это переросло производство постельных принадлежностей, и у него оказалось больше газет, чем он мог обработать.

«Я начал продавать газеты бумажным фабрикам в Великобритании и Европе, а в последнее время — бумажным фабрикам по всему миру».

Он продал бизнес по переработке вторсырья и сохранил бизнес по торговле товарами. Отсюда он инвестировал в 180 мусоровозов и сдал их в аренду местным властям, у которых не было средств на покупку собственных.Ник продолжал создавать и продавать ряд предприятий и предприятий по переработке отходов, прежде чем он понял, что это «безумие» вождение грузовиков на ископаемом топливе в дома и из домов, собирая топливо для заводов по переработке отходов в энергию, а затем отправляя энергию обратно в дома людей. . Он спросил: «Почему бы нам просто не убрать всю эту углеродную инфраструктуру и просто не поставить машину дома?»

Его путешествие по разработке подразделения HERU уже началось.

Мыслить внутри коробки

«Я знал, что сжигать нельзя, и много лет интересовался пиролизом.Мне это показалось действительно увлекательным, потому что это такой естественный процесс, и с природой редко можно спорить ».

Nik хотел разработать устройство, которое было бы так же просто в использовании, как мусорное ведро на колесах: просто откройте крышку, бросьте мусор и уходите.

Профессор, который сосредоточился на исследованиях пиролиза, сказал ему, что создание такой простой операции было бы невозможным, потому что сырье необходимо было предварительно обработать, чтобы высушить, измельчить и закачать в машину. Ник признает, что начало было обескураживающим.

Но затем его представили Хусаму Джухара, эксперту по теплообмену и исследователю из Лондонского университета Брунеля, который вывел Ника на след термосифонов. Проще говоря, это герметичные трубы, используемые для передачи тепла — в данном случае к пиролизируемому ресурсу. Они содержат рабочую жидкость, которая циркулирует конвекцией, а не насосом.

«Если бы мы могли их использовать, то вся энергия попадала бы в середину камеры… так что нам не нужно делать предварительную обработку.”

Другие пытались разместить нагревательные элементы снаружи, но это сгорело неравномерно. Устройство может газифицировать материал вблизи стенок камеры, но, двигаясь внутрь, вы можете получить высокотемпературный пиролиз, низкотемпературный пиролиз, а затем никакого эффекта в центре.

«Значит, если подгузник упадет в центр камеры, с ним ничего не случится».

Nik вместо этого создал устройство, в котором нагревательные элементы — четыре запатентованных термосифона — выступают в центр камеры.

«Неважно, куда вы бросите подгузник; вы получите идеально однородные 300 ° C. Для нас это был большой прорыв ».

Вид изнутри: Четыре внутренних термосифона для равномерного нагрева

Три этапа работы

Пользователь сливает отходы — но давайте теперь назовем это «ресурсом», закручивает крышку, чтобы она была герметичной, и с помощью сенсорного экрана включала ее.Далее следует трехступенчатый процесс: сушка, пиролиз, сжигание.

Элемент мощностью 3 кВт нагревает воду в термосифоне, находящемся под вакуумом, поэтому температура кипения составляет 45 ° C. Он поднимается до конца термосифонной трубки, и его тепло рассеивается в камере; Затем он конденсируется и течет обратно к нагревательному элементу и продолжает свое движение.

Ник объясняет, что городские отходы в среднем содержат около 35% влаги: продукты питания составляют около 70%; садовая обрезка 55%; и картон 10%. HERU нагревает ресурс, выпаривая его влагу.Образовавшийся пар проходит через два теплообменника, конденсируется. и вода стекает в канализацию. Уловленное тепло используется для нагрева воды в подключенном резервуаре для горячей воды.

После удаления влаги и температуры в камере около 220 ° C начинается пиролиз. Высушенный органический материал начинает разлагаться в отсутствие кислорода при повышении температуры в камере до 300 ° C. Он производит очень небольшое количество масляного пара, который проходит через теплообменники и конденсируется. Масло (в среднем около 5%) вместе с хлором смывается с поверхности теплообменников с помощью моющего средства и смывается в канализацию, подобно тому, как ваша посудомоечная машина избавляется от масла, смытого с грязной сковороды.Удаление хлора на этой стадии позволяет избежать образования диоксинов на стадии сгорания.

Синтез-газ, выходящий из нагретого материала, очищается через водяной сетчатый фильтр, проходит через циклон для отделения влаги, через фильтр 5 мкм и компрессор, а затем в резервуар для хранения объемом 25 л до тех пор, пока он не понадобится котлу.

Сейчас около пяти часов; с газом и нефтью разбираются, и все, что остается от ресурса, — это полукокс с температурой 300 ° C. Машина открывает клапан, который вводит воздух для сжигания полукокса с образованием газа, богатого монооксидом углерода и оксидами азота.

«Выхлоп проходит через теплообменники, мы извлекаем энергию и направляем ее в систему горячего водоснабжения».

Затем выхлопные газы проходят через водяной сетчатый фильтр, в котором используется щелочной раствор для очистки от оксидов азота и оставшихся масляных паров.

«Мы превращаем их в нитрат и бросаем в воду. Затем эта вода используется в процессе стирки ».

Отработанный газ затем проходит в резервуар для хранения, при этом любой оксид углерода в потоке полностью сгорает, когда попадает в котел.Как и в любом котле, образующийся CO 2 удаляется, но Ник отмечает, что он не приближается к превышению нормативных пределов.

Nik утверждает, что в среднем на каждый вложенный 1 кВтч из ресурсов приходится около 2 кВтч, и компания, которая лицензировала технологию для производства коммерческих единиц, работает над дальнейшим повышением энергоэффективности.

Demo: Техническая оценка блока HERU, встроенного в трейлер

Борьба с фатбергами

«Значит, на дне камеры остается пепел.В какой-то момент я подумал, что это будет действительно неэлегантно, потому что нам придется вручную извлекать золу из машины ».

Ник работал с Университетом Брунеля, чтобы проверить золу, и обнаружил, что она содержит песчанистое вещество, называемое щелочью. Это помогает очистить канализацию — как это было, когда викторианцы смывали золу от сгоревших отходов в канализацию — и, поскольку она является щелочной, помогает нейтрализовать серную кислоту, сливаемую в канализацию современными котлами, что подавляет бактерии, используемые при очистке воды. растения.

Итак, на заключительном этапе HERU просто промывает свои внутренности под давлением, чтобы смыть золу в канализацию.

«Компании по очистке сточных вод любят щелок, потому что HERU берет жировой элемент и превращает его в энергию … Наша система устранит жирберги и отправит компании по очистке сточных вод продукт, который очистит стоки».

«Вот и все. Машина должна остыть до температуры ниже 40 ° C, прежде чем ее можно будет снова открыть. Как стиральная машина, она должна завершить свой цикл ».

Затем он говорит: «Вы доливаете и снова идете.”

Отвечая на вопрос о преодоленных проблемах безопасности, Ник отмечает, что термосифон — это сосуд высокого давления, поэтому в нем есть разрывная мембрана и есть УФ-датчик, который проверяет, включен ли котел до того, как в него пойдет какой-либо газ. Он также протестировал машину, добавляя материалы, которые он не хотел бы использовать, например, батарейки и полные аэрозольные баллончики. HERU не поврежден, батареи выходят целыми, а сопла и содержимое аэрозольных баллонов подвергаются пиролизу и сгоранию, а на переработку остается только металлический контейнер.

Проблемы с упаковкой

Nik оптимистично оценивает дополнительные преимущества, говоря, что система также может улучшить материалы, которые мы отправляем на переработку. Добавьте к HERU стекло и металл, и они останутся чистыми. Этикетки и любые следы еды удаляются, но температура не становится достаточно высокой, чтобы изменить металл или стекло. Пользователь может просто вынуть его из HERU и положить в мусорную корзину.

Пользователи могут помочь улучшить переработку, также пиролизируя макулатуру.По мере роста опасений по поводу кражи личных данных люди начали измельчать свою макулатуру перед тем, как выбросить ее в мусорное ведро. Это создает проблему на предприятиях по переработке смешанных отходов, где стекло разбивается и пропускается через сита, чтобы отделить его, а также протягивается через измельченные полоски бумаги, загрязняя поток.

Если бы HERU получил широкое распространение и в мусорные баки добавляли только стекло и металл, это значительно облегчило бы работу переработчиков.

«Вы можете смешать металл и стекло вместе, и их очень просто разделить с помощью магнита и вихревого тока.”

Он также может помочь справиться со сложной упаковкой, такой как ламинированные саше для кормов для домашних животных и тюбики Pringles, сочетание материалов которых делает их переработку огромной проблемой.

«В контейнере Pringles много чего происходит. У вас есть сталь внизу, алюминиевая фольга [покрывающая трубку] картонную трубку, ламинат сверху и пластиковую крышку ».

HERU пиролизирует все, кроме металла, который затем можно отправить на переработку.

На вопрос о его недостатках Ник откровенно ответил: «Стоимость».

«Он сделан из нержавеющей стали 316L, что дорого. Вам нужно разобраться с этим, потому что он должен иметь дело с элементом хлора ».

Текущая система встроена в трейлер, поэтому ее можно перемещать для демонстрации. Мое первое впечатление — он выглядит довольно неумелым, его электрические линии хаотично пересекают пространство. Это кажется незаконченным, потому что это так. Baxi, котельная, с которой он работает, Нику посоветовали избегать изготовления печатной платы до тех пор, пока не пройдет как минимум восемь месяцев без модификации программного обеспечения.

После полной разработки бытовая единица была бы размером со стандартную посудомоечную машину. Пользователи могут установить его на кухне, в гараже или на улице, хотя Ник предупреждает, что из-за экономических соображений может пройти некоторое время, прежде чем вы сможете заглянуть в местный магазин электротоваров и купить его. Первоначальное внимание уделяется продажам предприятиям.

«Коммерческое развертывание должно быть ближайшим приоритетом — это не значит, что мы не будем делать внутреннее развертывание для клиентов, которым они нужны.”

Крупное внутреннее потребление, вероятно, будет зависеть от стимулов для клиентов, таких как возврат местными властями части налога, уплаченного за сбор бытовых отходов.

С Pringles нет проблем: HERU оставляет после себя только металл для вторичной переработки

Держится за HERU

Три существующих демонстрационных агрегата имеют емкость 19 л. Nik передал лицензию на эту технологию компании James Clark Technologies, которая сейчас разрабатывает прототип блока объемом 240 л для коммерческого использования.Затем десять из этих единиц будут изготовлены для первых пользователей, включая гостиницу, кинотеатр, больницу и дом престарелых, которые, как ожидается, будут доставлены в третьем квартале этого года. Эти единицы стоят приблизительно 30 000 фунтов стерлингов (39 000 долларов США). Стоимость будет снижаться по мере увеличения производства, но на данный момент он ожидает, что окупаемость инвестиций составит около пяти лет.

«В домах престарелых есть прокладки от недержания и прокладки для кроватей, и их дорого утилизировать, поэтому окупаемость инвестиций будет еще быстрее».

«

Hotels» также должны увидеть более быструю окупаемость, поскольку они производят много «отходов» и потребляют много энергии, — объясняет Ник.

Итак, что насчет промышленности? Есть ли планы по увеличению масштабов?

«Есть, да. Я подписываю соглашение о конфиденциальности, но ведутся дискуссии о строительстве 6-метрового дома, способного выдерживать до 200 тонн за раз. Я не могу сказать об этом слишком много «.

Ник говорит, что его видение проекта HERU заключается в том, чтобы каждый дом и бизнес мог управлять своими ценными ресурсами у источника.

«Мы будем следить за первыми десятью коммерческими установками раннего внедрения: 100, затем 1000 и затем полное производство, чтобы гарантировать качество; домашние HERU пошли по тому же пути, начав с новостроек.”

Обсуждения проходят для трех заводов в США, и Nik также хочет производить продукцию в Азии.

«Генри Форд создал Ford Model T из-за ужаса, увидев конский навоз в Нью-Йорке. Сегодня у нас такая же проблема, но она спрятана в CO 2 и закопана в ямах «вне поля зрения, вне памяти», где до недавнего времени мы наблюдаем доказательства этого загрязнения в наших океанах и ужасных пожаров в Австралии. Представьте, если бы мы могли увидеть это сегодня на улицах, как бы это выглядело? »

Установка пиролиза биомассы для продажи

Рабочий процесс установки пиролиза биомассы Beston обычно включает пиролиз и карбонизацию.Поэтому установку можно также назвать установкой карбонизации биомассы. Это относится к машине, которая в основном использует сушильный узел и печь карбонизации для получения древесного угля из различных видов биомассы.

Завод по пиролизу биомассы Beston на продажу 2020

Что такое биомасса?

Биомасса относится ко всем органическим веществам, которые образуются в процессе фотосинтеза, как правило, включая все растения, животных и микроорганизмы. В то же время это четвертый вид энергии после угля, нефти и природного газа.

Наиболее распространенные отходы биомассы включают древесные ветви, скорлупу кокосов, шелуху риса, пальмовые листья и кожуру фруктов, туши и т. Д. С помощью установки пиролиза биомассы все органические отходы могут быть преобразованы в биоуголь с таким же широким использованием. во многих отраслях. Отходы биомассы разнообразны, и их очень легко собрать, поэтому профессиональная установка карбонизации биомассы имеет высокую рыночную стоимость в сфере отходов для энергетики.

Сырье, подходящее для установки карбонизации биомассы

Продажа различных типов пиролизных установок для биомассы Beston

Имея разное сырье в разных объемах, клиенты могут приобретать разные типы пиролизных установок в соответствии со своими потребностями.

| Арт. | Детали | |||

| Модель | БСТ-05 | БСТ-10 | БСТ-20 | БСТ-30 |

| Часовая производительность | 500 кг | 0,8-1 тонны | 1,5-2 тонны | 2,5-3 тонны |

| Метод работы | Непрерывный | |||

| Сырье | 1. Все виды отходов биомассы, такие как опилки, скорлупа кокосовых орехов, скорлупа оливок, скорлупа пальм, бамбук и т. Д. 2. Городской ил, городской ил, промышленный ил и т. Д. 3. Городские твердые отходы. | |||

| Размер реактора | Φ800 | Φ1000 | Φ1300 | Φ1700 |

| Образец | Горизонтальный и поворотный | |||

| Нагревательные материалы | Древесный уголь, древесина, дизельное топливо, природный газ, сжиженный нефтяной газ, биомасса и т. Д. | |||

| Общая мощность | 40 кВт / ч | 55 кВт / ч | 60 кВт / ч | 72кВт / ч |

| Площадь пола (Д * Ш * В) | 30м * 15м * 7м | 35 * 15 * 7 м | 45 * 15 * 10 м | 50 * 15 * 10 м |

| Рабочее давление | Постоянное давление | |||

| Метод охлаждения | Рециркуляция водяного охлаждения | |||

| Срок службы | 5-8 лет | |||

Установка карбонизации биомассы Beston отгружена в Россию

Характеристики установки карбонизации биомассы Beston

- Структура.В установке карбонизации биомассы Beston используется двухслойная структура. Верхний предназначен для сушки сырья, а нижний — для карбонизации и пиролиза. Эта двухслойная структура улучшает использование тепла и эффективность работы растений.

- Метод нагрева. Система отопления «Один огонь, два шага» помогает покупателям снизить затраты на топливо. У установки есть только один тепловой ресурс: когда топливо горит, чтобы нагреть хозяин карбонизации, будет образовываться много остаточного тепла, и тепло может быть собрано для использования для нагрева сушильной части.

- Газификатор. С газифером растения самонагреваются. Во время процесса пиролиза биомассы горючий газ поступает в циклонный пылеуловитель для распыления и удаления пыли, а затем разделяется на смолу и древесный уксус. Деготь и древесный уксус можно использовать в качестве топлива для обогрева печи для производства древесного угля.

- 4Безопасный дизайн. Центральная система управления разделяет оператора и машину и обеспечивает безопасность работы. Устройство обратного взрыва может безопасно сжигать горючий газ.У нас есть манометр, клапан сброса давления и устройство для очистки дегтя и древесного уксуса. Защитный кожух может защитить оператора от высокой температуры внутри и снаружи установки пиролиза биомассы.

- Экологичность. Уплотнительное устройство в секции загрузки и разгрузки обеспечивает безопасную работу и гигиеническое рабочее место. Профессиональная система обессеривания, удаления дыма и охлаждения может обеспечить стандартный и безопасный отвод дымовых газов.

- Внимательное послепродажное обслуживание.Beston известна не только своими качественными установками для пиролиза биомассы, но и лучшим послепродажным обслуживанием. У нас есть сильная команда по установке, обслуживанию и ремонту наших машин biochar для продажи. Они могут предоставить покупателям профессиональные консультации при использовании наших растений.

Подробная информация для клиентов из Азербайджана на заводе Beston

Процесс пиролиза биомассы

Во-первых, в соответствии с исходным размером отходов биомассы, они будут измельчены на более мелкие куски, потому что их будет легко сушить, если диаметр не превышает 200 мм, а толщина не превышает 30 мм.

Во-вторых, ленточный конвейер передает сырье на питатель постоянного веса. Кормушка подает кусочки биомассы в верхний слой растения для сушки. Идеальное содержание воды лучше не более 20%. После этого высушенные кусочки биомассы свободно опускаются в нижний слой для пиролиза и карбонизации.

В-третьих, при повышении температуры последовательно будут происходить процессы высокотемпературного пиролиза, дымоудаления, выделения серы и затем улавливания углерода.

Наконец, биоуголь из биомассы будет выгружен из выпускного отверстия, а дымовой газ, образующийся в процессе сжигания, будет собираться для подачи тепла в систему сушки.

Последняя конструкция трусов для пиролиза биомассы от Beston

Информация о побочных продуктах — использование биогаза и биочара

Biochar использует

- Удобрение для почвы: Biochar богат карбидом и питательными веществами для растений. Он имеет обильную пористую структуру и, соответственно, большую удельную поверхность.Поэтому он широко используется во многих отраслях промышленности. Он может улучшить качество почвы, удобрять поля, поглощать тяжелые металлы и органические загрязнители из почвы и воды. Кроме того, он имеет функцию фиксации на оксиде углерода, поэтому, если биоугля внесен в почву, он может уменьшить выбросы парниковых газов, таких как CO2, N2O и Ch5.

- Топливо: После специальной обработки биочар можно использовать в качестве топлива для подачи энергии в печи, котлы, работающие на биомассе, плавильные печи, а также для производства энергии из биомассы и т. Д.Это устойчивое и экологически чистое топливо из биомассы.

- Промышленность: дальнейшая переработка в активированный уголь; используется как строительный кирпич с глиной.

Biochar, полученный из пиролизной машины Beston Biochar

Использование биогаза

- Повседневная жизнь — широко используется в качестве топлива;

- Система отопления тепличное хозяйство;

- Используется в промышленности в качестве топлива; используется для системы сушки; используется, чтобы помочь генератору вырабатывать электричество.

Стоимость установки пиролиза биомассы

Стоимость установки пиролиза биомассы составляет около 58000-128000 долларов США. ( Примечание: стоимость установки для пиролиза отработанных шин является приблизительной. Подробная стоимость зависит от требуемой машины. )