Содержание

Кладка газосиликатных блоков зимой

Дефицит заказов в зимний период вынуждает строительные компании существенно снижать стоимость тарифов на свои услуги. Как показала практика, клеевой монтаж газосиликатных блоков возможен даже при низких температурах. На прочности и долговечности возведенных стен и перегородок правильно организованное зимнее строительство не отражается.

- Один из базовых материалов для возведения загородного дома коттеджного типа — это газосиликатные блоки ytong итонг толщиной 375мм d500.

- Монтажная технология гарантирует высокое качество газоблочной кладки при условии, что она будет выполнена при плюсовой температуре в диапазоне +5- +25°С. Это оптимальные условия для твердения стандартного цементно-полимерного клея для газосиликатных блоков.

- При температуре воздуха свыше +25°С — монтажные поверхности блоков рекомендуется предварительно увлажнять.

Если это требование не будет выполнено — клей высохнет до завершения процесса твердения. Прочность такого соединения оставляет желать лучшего.

Если это требование не будет выполнено — клей высохнет до завершения процесса твердения. Прочность такого соединения оставляет желать лучшего.

Как укладывать газоблоки при низких температурах?

На сегодняшний день предлагается несколько способов пено- и газоблочного строительства при температуре окружающей среды до -10°С включительно. Речь идет о применении быстротвердеющих и морозостойких клеевых составов. Применение быстротвердеющего клеевого состава ориентировано на позднюю осень, когда в дневное время сохраняется стабильная плюсовая температура.

Возведенные за день стены и перекрытия приобретают заданные свойства до ночных заморозков. При этом положительную роль играет низкая теплопроводность газосиликата. Таким образом, времени для твердения клея более чем достаточно.

Вариант второй — применение морозостойких присадок к клею или приобретение морозостойкого клеевого состава. Ассортимент таких компонентов небольшой, но достаточный для решения проблем зимнего строительства.

При соблюдении рекомендаций монтажной технологии, клеевой монтаж газосиликатных блоков можно производить при температуре воздуха до- 10°С

Что делать при существенном увеличении температурных перепадов?

Изменчивая погода может создать нештатную ситуацию, например резкое снижение ночной температуры. Для продолжения строительства при температуре -15 и более градусов предлагается переход на быстротвердеющий клеевой состав и подогрев рабочего участка переносными инфракрасными обогревателями. Такие устройства имеют высокий КПД, нагревают только определенный участок кладки, поэтому весьма экономичны.

Хорошие результаты дает предварительный подогрев блоков в теплом помещении. К моменту кладки температура рабочей поверхности не должна быть выше 25 градусов выше нуля.

Следует предостеречь от подогрева блоков горячей водой. Избыток сырости в стенах может отрицательно сказаться на твердении клеевого слоя и теплосохранении возведенных конструкций.

Рекомендации специалистов

- Зимний монтаж газосиликатных блоков практически ничем не отличается от летнего. Инструмент для кладки газосиликатных блоков и используемое оборудование рекомендуется дополнить подогреваемой емкостью для приготовления клея.

- Применение открытого огня для поддержания заданной температуры состава исключается. Оптимальный вариант, подогрев клея — горячий воздух или водяная баня.

Строительными компаниями предлагаемые технологии газосиликатного строительства эффективно используются на протяжении всего зимнего периода.

При самостоятельном освоении всего объема монтажно-блочных работ могут возникнуть существенные трудности. Выполнить работу с высоким качеством помогут полученные навыки и соблюдение рекомендаций монтажных технологий.

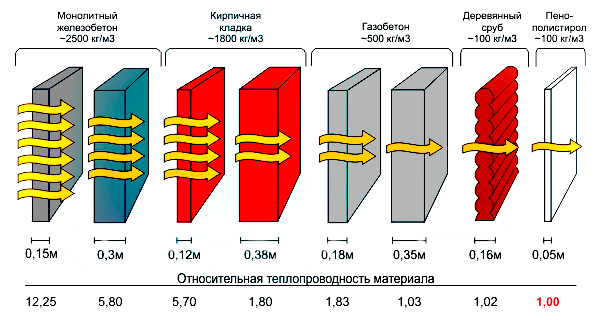

Кладка газосиликатных блоков в холодное время года

Проблема строительства в холодное время года упрощается применением газосиликатных блоков. Идеальная геометрия этих материалов позволяет использовать все преимущества клеевой кладки. Газобетонные дома по теплосохранению, качеству внутреннего микроклимата и другим свойствам практически не уступают домам деревянным.

Идеальная геометрия этих материалов позволяет использовать все преимущества клеевой кладки. Газобетонные дома по теплосохранению, качеству внутреннего микроклимата и другим свойствам практически не уступают домам деревянным.

Преимущества газоблочных технологий

Доступная стоимость материалов дополняется несложным монтажом, экономией средств на отказе от обустройства внутренней или наружной теплоизоляции, переносом монтажных работ на осенне-зимний период.

- Газобетон Aerostone и другие аналогичные по параметрам автоклавные блоки могут монтироваться в любое время года.

- Обязательное условие – задействованные материалы должны отвечать требованиям действующих строительных стандартов. Цементно-полимерный клей для газоблоков рекомендуется использовать в температурном диапазоне от +5 до +25°С.

- Блоки Грас Малоярославец, цена которых находится в категории бюджетных строительных материалов, полностью доказали свою пригодность для монтажа в сложных погодных условиях.

При более высоких температурах блоки предварительно увлажняются. Эта мера не позволяет клеевому шву высохнуть до начала твердения.

Заказывайте у нас услугу обратного звонка, и наши специалисты с радостью Вам помогут!

Особенности блочного монтажа в осенне-зимний период

Для монтажа газоблоков при низких температурах используется предварительный подогрев самого материала горячим воздухом или более экономичными инфракрасными обогревателями. Также пользуется спросом повышение морозостойкости клея путем внесения специальных компонентов.

Внимание! Такой состав позволяет производить монтаж блоков при температуре до -10°С.

Для поздней осени предлагается еще один вариант – это применение быстротвердеющего клея. Швы уложенных при дневной плюсовой температуре блоков успевают схватиться до наступления ночных заморозков.

Как показывает практика, предложенные технологии зимнего монтажа газоблочных материалов достаточно эффективны. Возведенные при низкой температуре стены и перегородки по прочности и другим рабочим параметрам не уступают блочным конструкциям летней постройки.

Немногочисленные отрицательные отзывы – это следствие неправильного выбора материалов и допущенных в процессе монтажа ошибок.

Существенное преимущество газобетонных материалов – это возможность самостоятельного монтажа силами самого застройщика. В процессе монтажа газоблоки не создают особых проблем, поскольку обрабатываются простым инструментом.

Какой инструмент способен повысить производительность блочного монтажа?

- Для контроля вертикалей и горизонталей используется строительный уровень и отвес. Производительность блочно-монтажных работ и их качество можно повысить применением специального инструмента. В ассортименте имеются ручные пилы для резки газобетона с победитовыми зубьями, которые не тупятся даже после длительной эксплуатации.

- Инструмент для кладки газосиликатных блоков можно дополнить штроборезом для укладки металлической арматуры и рубанком, с помощью которого можно быстро выполнить зачистку поверхности блока или самой газоблочной конструкции.

- Полезным дополнением к основному перечню может стать угловой шаблон для ровной резки материала и производительная насадка к бытовой дрели, которая применяется для быстрого приготовления клеевого раствора.

При наличии определенных навыков качество выполненной кладки не уступает профессиональному уровню.

Заказывайте уже сейчас качественную кладку от опытных специалистов нашей компании!

Кладка газобетона зимой на клей

Кладка газобетона зимой на клей осуществляется при выполнении прогревания блоков, монтаж осуществляется с применением специальной клеевой основы. В работе необходимы электродрель, емкости для замешивания, ножовка, шпатели, строительный уровень, щетки, перфоратор и т.д.

Достоинства и недостатки зимнего строительства

Преимущества зимнего строительства газобетонного дома:

- В зимний период стройматериалы реализуются по сниженной стоимости (до 15%).

- Снижены расценки на строительные работы.

- При доставке блоков строительная техника не повредит подъездные пути, не потребуются затраты на восстановительные работы на участке.

- Безопасность кладки и возможность проконтролировать качество монтажа блоков, т.к. темпы работ ниже, чем в летний период.

Недостатки строительства в зимнее время:

- сложности в хранении блоков;

- необходимость в тепловой обработке блоков;

- снижение скорости кладки в связи с нестабильными зимними погодными условиями;

- необходимость использовать более дорогую клеевую основу и дополнительные фиксирующие материалы.

Особенности кладки в зимнее время

При решении вопроса, можно ли строить дом из газобетона зимой, профессионалы допускают возведение конструкций из блоков при минусовых температурах.

Однако необходимо учитывать особенности кладки при непростых погодных условиях:

- Требуется очищать блоки от наледи и снега.

- Строительный материал прогревается с помощью тепловой пушки, тепловентилятора.

- Клеевой состав наносится на газобетон с помощью кельмы.

- Рекомендуется обустроить рядом со стройплощадкой хозяйственный блок с временным отоплением, в помещении оставляют материалы, разводят клей.

Допустимая температура

При решении вопроса, можно ли класть блоки при минусовой температуре, рекомендуется учитывать разрешенные параметры по ГОСТ. При использовании качественной клеевой основы можно выполнять кладку при -10…-15°С.

Важно изучить состав клеевых смесей и добавлять в них противоморозные компоненты. Запрещается выполнять работы при температуре ниже -15°С, т.к. могут растрескаться швы, конструкция деформируется.

Инструменты

В работе потребуются следующие инструменты:

- электрическая дрель с комплектом насадок либо строительный миксер;

- посуда для замешивания;

- щетки для чистки блоков;

- ножовка для резки блоков;

- ковшик;

- перфоратор;

- отвес;

- шпатели;

- киянка из резины для выравнивания конструкции при укладке;

- строительный уровень и т.

д.

д.

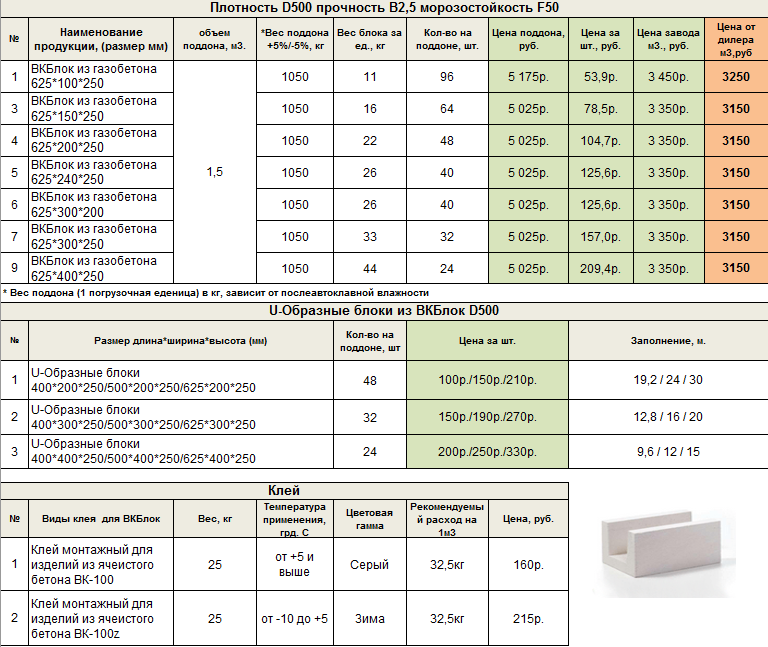

Выбор клея и добавок

Клей для зимнего периода отличается повышенной адгезией, стойкостью к воздействию влаги и минусовым температурам. Материал применяется при выравнивании покрытий, шпатлевании. Стандартно в клеевой основе содержатся мелкофракционный песок и портландцемент. В качестве добавок используются полимерные вещества, повышающие пластичность состава.

Модификаторы позволяют предотвратить появление трещин и деформаций на поверхностях блоков. При кладке клеевая основа наносится тонким слоем (толщиной 2-3 мм). Морозостойкость клея должна составлять от F50, плотность сцепления составляет спустя 20 дней после завершения кладки не меньше 0,51 МПа.

Период застывания состава составляет 40-60 минут. Реализуются смеси в порошкообразном виде и требуют разведения подогретой воды.

Востребованные зимние клеевые основы следующих марок:

- «Реал» — клей используется для работ внутри и снаружи здания. При включении противоморозных наполнителей состав может применяться для кладки при -15°С.

Морозостойкость материала достигает М50, средняя плотность — D1500 — D1700, уровень подвижности — Пк 2. Расходование состава на 1 м³ при укладке слоя 1-1,5 мм достигает 21-25 кг.

Морозостойкость материала достигает М50, средняя плотность — D1500 — D1700, уровень подвижности — Пк 2. Расходование состава на 1 м³ при укладке слоя 1-1,5 мм достигает 21-25 кг. - «Волма» — подготовленные растворы марки применяются в течение 2,5 часа, расходование на 1 м² строительства при выкладке слоя в 1 мм достигает около 1,4 кг. Для повышения прочности рекомендуется увеличить плотность слоя до 2-5 мм.

- Ytong — клеевой раствор отличается высокой влагостойкостью, предназначен для выполнения шовной укладки. Клей данной фирмы обладает высокой адгезией и прочностью.

- «Крепс Антифриз» — клей предназначен для кладки при -10…-15°С. Оптимальный слой для долговечности конструкции составляет 2 мм. Расходование материала на 1 м² при кладке слоя в 1 мм достигает 1,6 кг.

- «Полигран» — клеевая основа марки создается на основе портландцемента и кварцевого мелкозернистого песка и модифицирующих компонентов, которые придают составу эластичность и обеспечивают комфорт в монтаже.

Оптимальная толщина нанесения состава составляет 1,5 ми. Расходование клея составляет 18 кг на 1 м³ при выполнении швов в 2 мм. Рабочий состав сохраняет характеристики около 1 часа при -10°С. Уровень морозостойкости клеевого раствора — F50.

Оптимальная толщина нанесения состава составляет 1,5 ми. Расходование клея составляет 18 кг на 1 м³ при выполнении швов в 2 мм. Рабочий состав сохраняет характеристики около 1 часа при -10°С. Уровень морозостойкости клеевого раствора — F50. - «Аэрок» — клей данной марки используется при температуре до -10°С. Расходование состава достигает 25 кг на 1 м³.

- UDK — материалы данной марки обеспечивают качественную кладку, надежное сцепление при минусовых температурах. Размер шва может быть небольшим. Расходование клея составляет 20 кг на 1 м³ при укладке слоя в 3 мм.

- «Вармит» — российская марка клея отличается включением в состав золы, компонент способствует усилению прочности шва. На 1 м³ расходование стройматериала достигает 11-20 кг.

Как прогревать газоблоки зимой

Для прогревания блоков из газобетона требуется плотно накрыть изделия пленкой с огнестойкими характеристиками. Концы пленки прижимаются для предотвращения утечек тепла. Затем выполняется прогревание стройматериалов с помощью тепловых пушек, тепловентиляционных систем.

Время процесса определяется погодными условиями. Недостаточное прогревание блоков может снизить прочность клеевых стыков и надежность конструкции.

Как хранить блоки зимой

Блоки требуется правильно сохранять в зимний период. Изделия должны быть упакованы и храниться в закрытом виде. Важно защитить верхнюю часть газобетонной продукции от осадков. Перед применением необходимо снять боковую часть упаковки за 1 день до работ, чтобы просушить блоки.

Процесс кладки блоков

Укладка блоков осуществляется со следующей последовательностью этапов:

- Блоки очищаются от наледи и прогреваются.

- Клеевой раствор замешивается в пластиковой посуде с помощью подогретой воды (до +60°С).

- При укладке оптимальна клеевая основа с температурой +10…+20°С.

- Монтаж требуется проводить оперативно при минусовой температуре для предотвращения замерзания конструкции.

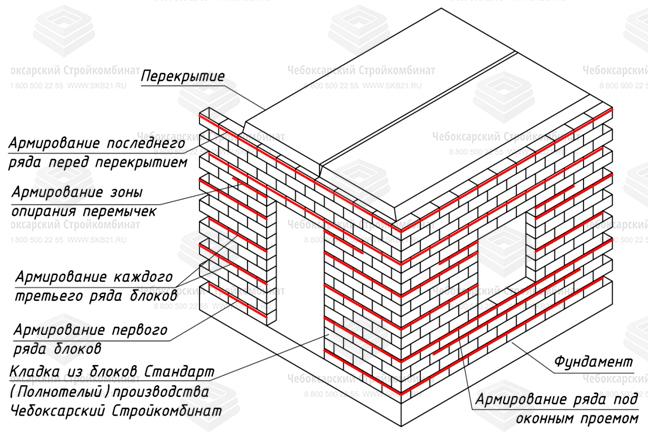

- Для усиления конструкции можно армировать первый ряд кладки и штробы с применением усиленного раствора.

- При поэтапном выполнении кладки требуется проверить прочность стеновой панели, построенной накануне. Необходимо выполнить простукивание стены с помощью резинового молотка. При отсутствии повреждений можно завершать работы по выкладке блоков.

- Требуется следить за температурой клеевой смеси, которая не должна снижаться до 0°С. Для этого необходимо закрывать емкость, не допускать переохлаждения состава, подогревая массу.

Советы по сохранности дома из газобетонных блоков

При хранении блоков требуется соблюдать следующие рекомендации:

- Не рекомендуется останавливать строительные работы без перекрытий на первом этаже.

- Внешние стены должны быть защищены отделочными плитами до наступления минусовых температур.

- Специалисты не рекомендуют оставлять постройку без кровли. Однако при необходимости можно укрыть стеновые панели полиэтиленом, закрепив листы в нижней части.

- Пол изолируется с помощью соломенных матов. Оконные и дверные проемы закрываются рубероидом либо листами фанеры.

Консервация газобетона на зиму

Этапы консервации здания из газобетонных элементов:

- Консервация фундамента. Основание закрывается плотной пленкой.

- Консервация кладки выполняется с помощью листов фанеры либо полиэтилена.

При отсутствии кровли и внутренних перекрытий потребуется выполнить сложный комплекс подготовительных работ:

- Возводится армированный пояс из У-образных блоков сверху стеновых панелей и заливается песчано-цементным раствором.

- Затем выполняется гидроизоляция армированного пояса рубероидом либо полиэтиленовой пленкой.

- Без строительства армопояса требуется укрепить стены с помощью распорок. Работы важны при консервации конструкции со стеновыми панелями больше 3 м.

- Требуется создать временную крышу для защиты от осадков, важно выполнить свесы, защищающие стены от осадков.

- Затем фронтоны кровли закрываются листами фанеры, деревянными досками, полиэтиленовой пленкой либо рубероидом.

- Для обеспечения вентилирования воздуха в пленках важно оставить зазоры.

- Напольные перекрытия закрываются матами из опилок либо гидроизоляционными стройматериалами. Листы выкладывают внахлест до 30 см на стеновые перегородки, чтобы предотвратить намокание панелей.

- Оконные и дверные проемы оборачивают полиэтиленовой пленкой либо другим влагостойким материалом для защиты от осадков.

- Завершаются работы выполнением отмостков для защиты основания от воды, стекающей с крыши.

- Важно предусмотреть систему вывода грунтовых вод от недостроенного здания и очистить надел земли от строительного мусора.

Рекомендуется обеспечить регулярное минимальное отопление недостроенного здания для предотвращения промерзания стен, если зима продолжительная.

5 правд о том, можно ли строить из газобетона осенью

На дворе середина осени, и многим домостроителям приходится принимать решение, строить или не строить. Дело в том, что традиционно большинство строительных этапов проводится весной и летом. Считается, что осенне-зимняя стройка и стоить будет дороже, и выйдет некачественной. Так ли это? Давайте посмотрим, например, на строительство осенью дома из газобетона.

Дело в том, что традиционно большинство строительных этапов проводится весной и летом. Считается, что осенне-зимняя стройка и стоить будет дороже, и выйдет некачественной. Так ли это? Давайте посмотрим, например, на строительство осенью дома из газобетона.

Главные опасения критиков связаны с дождями и холодом, которые действительно осложняют процесс. Даже летом и даже кирпичную кладку не ведут в дождь. А тут осень… А что если вода попадет внутрь блоков, а потом ее заморозит, не разорвет ли газоблоки?

Правда №1. Гигроскопичность газобетона довольно высока – это правда. Если полностью погрузить элемент из газобетона под воду, то в течение суток он наберет до 40% воды от своего общего объема. А если вынуть и оставить на просушку, то 90% из набранной жидкости фрагмент отдаст в атмосферу уже за первые 3 суток! Но ведь дождь – не ёмкость с водой, да и редко осадки идут сутки подряд. К тому же на время дождя кладку из любого стенового материала накрывают пленкой, чтобы не смыло дождем раствор. Так что, к наступлению холодов, воды в блоках не будет, разумеется, если соблюдать технологию строительства.

Так что, к наступлению холодов, воды в блоках не будет, разумеется, если соблюдать технологию строительства.

Правда №2. Даже если строители напортачили, газобетон намок, а после дождя ударил морозец, сумевшая проникнуть внутрь на глубину 2-3 см влага (глубже возможно только, если блок находится погруженным в воду не менее суток) не повредит материалу. Газоблоки имеют открытые поры, и, расширяясь, вода спокойно находит выход. Все еще сомневающиеся могут поставить в морозилку 2 полные бутылочки с водой – одну открытую, другую нет. Посмотрите, что произойдет, когда вода, как следует, замерзнет.

Правда №3. В жару клеевая смесь быстрее схватывается, не оставляя возможности для выправления огрехов кладки. При температуре +6 +20 вести работу гораздо легче, раствор дольше сохраняет жизнеспособность, а результат – более качественный. Вот только если столбик термометра опускается до -10… +5°С, придется добавлять в клей противоморозную добавку. Ну или сразу купить зимний клей для газобетона, что в итоге обойдется дешевле.

Ну или сразу купить зимний клей для газобетона, что в итоге обойдется дешевле.

Правда №4. По причине снижения спроса, газобетон осенью дешевеет, транспорт для него найти проще, строителей – тоже, да и за услуги каменщики запросят меньше. Сплошная экономия! Единственная тонкость – будет лучше всего, если выбранные исполнители уже имеют опыт кладки в холодное время года.

Правда №5. Зимой кладка проходит усадку быстрее. А это значит, что весной Вы сможете сразу приступить к отделке дома и благоустройству участка, не теряя времени. Сэкономите, как минимум, одну зиму!

И еще одна тонкость. Если все-таки не удалось закончить возведение коробки и кровельной системы целиком и пришлось прервать работы, необходимо произвести консервацию незаконченного объекта по всем правилам.

Узнайте актуальную стоимость газобетона в нашем интернет-магазине>>

Можно ли строить дом из газобетона зимой

Кладка газобетона зимой сопровождается некоторыми трудностями, неудобствами и дополнительными затратами. Но не всё так страшно, справится можно. Начнем с того, что кладку лучше начинать все-таки в весенний период, когда и световой день больше и в запасе есть полгода теплых дней. Но что делать, если все-таки приходится строить из газобетона именно зимой?

Но не всё так страшно, справится можно. Начнем с того, что кладку лучше начинать все-таки в весенний период, когда и световой день больше и в запасе есть полгода теплых дней. Но что делать, если все-таки приходится строить из газобетона именно зимой?

На строительном участке обязательно должно присутствовать электричество для обогрева, теплая вода, морозостойкий клей для кладки, хороший источник освещения и пленка, которая нужна для накрытия и прогрева газобетонных блоков. Как вы понимаете, из-за дополнительных мероприятий, связанных с отогревом материалов, скорость строительства замедляется.

Но, в зимнее время на строительные материалы делают хорошие скидки, более того, многие строители сидят зимой без работы, что увеличивает конкуренцию между строителями, и они тоже могут сделать скидку на свою работу.

При отрицательных температурах, для кладки нужно применять специальный морозостойкий клей, который пригоден для работы при температурах до -15. Но все равно, мы бы вам не рекомендовали вести кладку при ниже -10.

Стоимость клея для зимней кладки всего на 10-20% дороже обычного. Отличия зимнего кладочного клея в противоморозных добавках: специальной соли и других компонентов, которые предотвращают замерзание воды в клее при отрицательных температурах (до -15).

Зимний кладочный клей для газобетона от Aeroc

Готовить клей нужно только в пластиковой емкости с крышкой, а воду нужно использовать подогретую, с максимально допустимой температурой, написанной в инструкции клея.

Газобетонные блоки, которые предстоит приклеить между собой, нужно тщательно очистить от снега и наледи, а также нужно их прогреть.

Как прогревать газоблоки зимой?

Плотно накрываете паллету газоблоков огнестойкой пленкой или баннером, прижимаете концы пленки, чтобы тепло не уходило, и прогреваете газобетон тепловентиляторами или тепловыми пушками. Время прогревания зависит от мощности самого прогрева, и от температуры окружающей среды. Мы рекомендуем делать прогрев качественно.

Отметим, что недостаточный прогрев газобетона снижает прочность клеевых швов, что объясняется кристаллизацией воды в порах газобетона. Обязательно используйте морозостойкий клей и нормально прогревайте газобетон.

Особенности зимней кладки газобетона

- Ряды блоков тщательно очищаются от снега и наледи.

- Кладочные блоки предварительно прогреваются.

- Для кладки использовать только морозостойкий клей.

- Замес клея происходит только в пластиковой таре с крышкой.

- Клей замешивается горячей водой (до 60 градусов).

- Зимние клеевые смеси должны быть выработаны как можно быстрее, в течении двадцати минут.

- Температура готового клея должна быть от 10 до 20 градусов.

- Для армирования штроб и кладки первого ряда используется обычный раствор с противоморозными добавками.

Как хранить газобетонные блоки зимой

В случае длительного хранения газоблоков зимой, нужно держать их закрытыми в заводской упаковке. Если вы планируете укладку газобетона зимой в ближайшее время, то в таком случае желательно снять боковую часть упаковки, чтобы блоки просохли. Свежий заводской газобетон выходит из автоклав влажным. Верхняя часть блоков всегда должна быть закрыта от дождя и снега.

Консервация газобетона на зиму

Если про консервацию рассказать кратко, то нужно закрывать всю верхнюю часть кладки, включая подоконные зоны.

Более подробно об этом вопросе смотрите в видеоматериале от Глеба Грина – главного российского специалиста по газобетону.

10 ошибок при возведении стен из газобетона

Сегодня мы расскажем об ошибках, которые чаще всего допускают при сооружении газобетонных частных домов. Казалось бы, откуда взяться ошибкам? Ведь технология устройства зданий из газобетона детально продумана, есть национальный стандарт по ним*, ведущие производители блоков, в частности Ytong, предоставляют подробные инструкции, блоки легко укладывать и обрабатывать. Тем не менее, культура строительства в нашей стране всё ещё «хромает на обе ноги», и неверные решения при работе с газобетоном, увы, не редкость.

Негативные последствия этих ошибок – те же, что и в случае любой неправильно выполненной каменной кладки (из полнотелого кирпича, поризованной керамики, пенобетона и пр.). Главная проблема – трещины, которые распространяются по кладке. В принципе появление трещин, даже сквозных шириной до 2 мм в каменных наружных стенах, не считается признаком аварийного состояния здания**. Однако это может приводить к другим неприятностям:

- Распространение трещин по наружной и внутренней отделке. Может потребоваться дорогостоящий ремонт.

- Промерзание стен и, как следствие, увеличение затрат на отопление

- Ухудшение микроклимата в жилых помещениях.

- При самом неудачном исходе – нарушение целостности конструкции здания.

Появление трещин может быть вызвано целым рядом нарушений, допущенных строителями.

1. Ошибки при сооружении фундамента

Фундамент в виде железобетонной плиты

Кладка из газобетона – не самая прочная на изгиб. И если фундамент, на который она опирается, недостаточно жесткий и устойчивый, имеет существенные отклонения по геометрии, не соответствует типу грунта и рельефу местности на участке, то кладка может в каких-то местах прогнуться и треснуть. Чтобы этого не произошло, нужно грамотно проектировать и качественно выполнять фундамент. При его сооружении следует учитывать:

- Особенности грунта на участке: степень его пучинистости, уровень залегания грунтовых вод. Эту информацию можно получить только на основании инженерно-геологических изысканий. Метод «опроса соседей» крайне не точный, и полагаться на него нельзя.

- Специфику рельефа местности: наличие уклона, перепадов по высоте.

- Все нагрузки на основание. Их можно определить только с помощью расчёта, выполненного профессиональным конструктором.

Специалисты рекомендуют устраивать под газобетонным домом железобетонный фундамент. Хорошо работают малозаглубленные ленты или плиты, в том числе очень популярные сегодня утеплённая шведская плита (УШП) и утеплённый финский фундамент (УФФ, лента в сочетании с утепленными полами по грунту). Допустимы, помимо прочих, и фундаменты из блоков ФБС с обязательным обвязочным поясом по верхнему ряду, например, монолитным.

2. Ошибки при укладке первого ряда блоков

Выравнивание блоков первого ряда

Первый ряд блоков задаёт геометрию всей кладки. Если выложить его недостаточно ровно, с отклонениями от нужных высотных отметок, со смещёнными диагоналями, то исправить ошибки последующими рядами не получится. Наоборот, ошибки будут только нарастать.

Блоки первого ряда укладывают на обычный цементно-песчаный раствор толщиной не более 20 мм. Но это не означает, что раствором можно выровнять сильные перепады по высоте на плоскости фундамента. Допустимое отклонение от линии горизонта – 30 мм. Если оно больше, придётся выравнивать фундамент (за счёт подрядчика, некачественно выполнившего свою работу) и только затем начинать кладку.

Небольшие перепады по высоте между соседними в ряду блоками устраняют шлифовальной доской или рубанком. Ровность кладки контролируют с помощью лазерного или оптического нивелира.

Первый ряд блоков обязательно нужно обезопасить от капиллярного подъёма влаги через фундамент. Для этого между стеной и фундаментом предусматривают гидроизоляцию – битумные рулонные и обмазочные материалы, полимерцементные составы и др.

Подробнее о работе с газобетоном можно узнать на курсах по строительству из Ytong

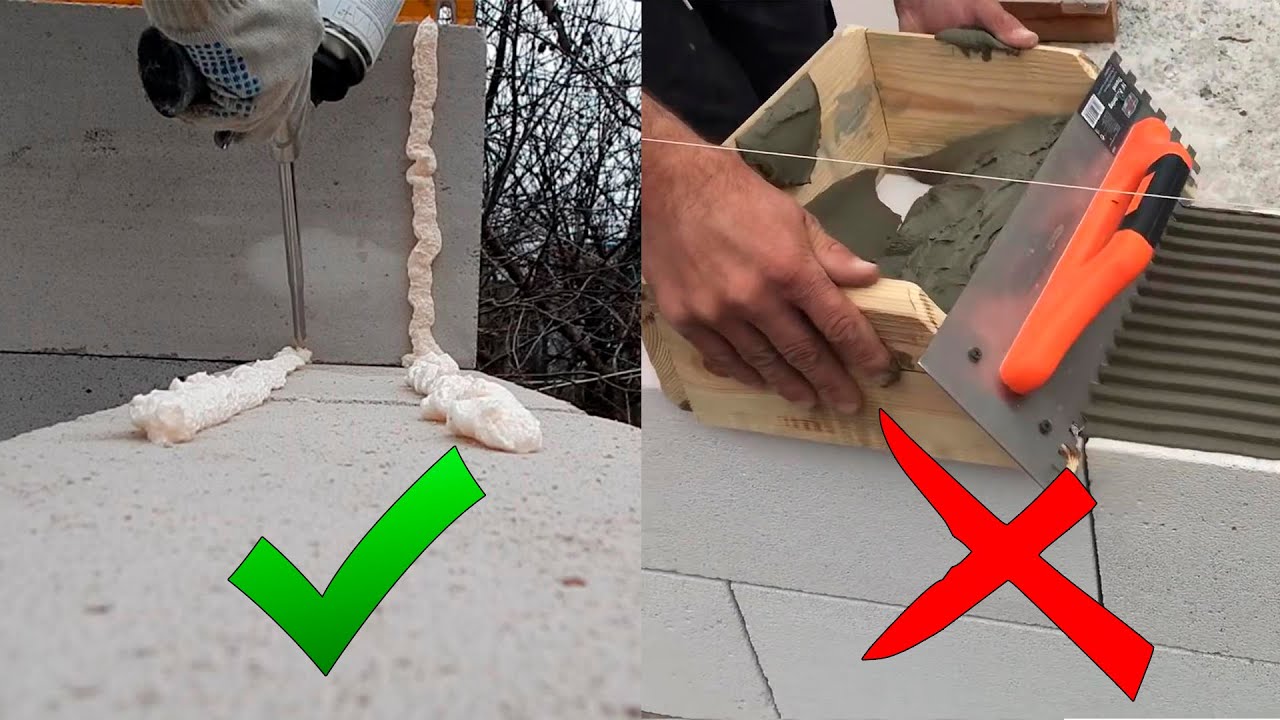

3. Ошибки при выборе клеевого состава

Нанесение тонкошовного клеевого состава

Большая ошибка – возводить стены из газобетона с помощью обычного цементно-песчаного раствора, получая при этом ту же толщину шва, что и в традиционных каменных стенах – до 12 мм. Столь толстый шов приводит к существенным потерям тепла из дома, сводя на нет преимущество газобетона в энергоэффективности над другими каменными материалами. И наоборот, если использовать специальный клей для газобетона, толщина шва будет составлять всего 1-3 мм, теплопотери минимальны.

Обычный раствор вместо клея выбирают люди, которые хотят сэкономить, но неправильно оценивают возможные затраты. Растворный шов толще клеевого в 4 раза и потому расход на него в 4 раза больше. Притом стоимость обычной цементно-песчаной смеси в 2 раза дешевле, чем клея. В итоге – двойная переплата за обычный раствор. Плюс более высокие затраты на его транспортировку.

Клей для тонкошовной кладки Ytong

Другая ошибка – использовать дешёвый клей вместо более дорогого, но рекомендованного производителем блоков. Чем опасен дешёвый? В нём может быть большое содержание трёхкальцевого алюмината, из-за которого состав оказывается не сульфатостойким. Такой клей может со временем выкрашиваться и вызывать растрескивание кладки по шву. В связи с чем Ytong рекомендует использовать только клей под собственной торговой маркой. Потому что этот состав протестирован в ведущих немецких лабораториях, и его качество не вызывает сомнений. Подробнее о клее Ytong можно узнать по ссылке

4. Ошибки при перевязке блоков

Кладка должна выдерживать изгибающие и срезающие усилия. Для этого нужно правильно перевязывать соседние ряды блоков. Согласно российским нормам***, величина перевязки блоков высотой 250 мм должна составлять не менее 40% от высоты блока. То есть не менее 100 мм. Немецкие нормы, на которые ориентируется Ytong, ещё строже – не менее 125 мм. Притом запрещено использовать в кладке обрезанные элементы короче 50 мм. А обрезок большего размера допустимо располагать на удалении 125 мм от шва между блоками нижнего ряда. Неправильно выполненная перевязка чревата образованием трещин.

5. Ошибки при сопряжении несущих стен и перегородок

Сопряжение стен с помощью гибких связей

Недопустимо жёстко сопрягать несущие стены с перегородками, то есть перевязывать их блоками или, например, соединять обрезками арматуры, забитыми в стены. В месте такого сопряжения могут появиться трещины. Дело в том, что несущие и ненесущие стены нагружены по-разному и дают неодинаковую осадку. Чтобы компенсировать её, их сопряжение выполняют с помощью гибких связей (анкеров), допускающих небольшие деформации.

Перевязка блоками

Но друг с другом несущие стены (наружные и внутренние) и перегородки, напротив, должны соединяться жёстко – за счёт перевязки.

6. Отсутствие армирования в подоконных зонах

Армирование подоконной зоны

Вопреки расхожему мнению, кладку из качественного газобетона армировать не обязательно. Однако всегда следует армировать подоконные зоны, поскольку в углах проёмов концентрируются серьёзные напряжения, и их нужно «снять». Для этого в подоконном ряду боков устанавливают арматуру: она должна выступать за границы проёма с каждой стороны на расстояние не менее 50 см. Обычно применяют два прутка стальной (реже – композитной) арматуры диаметром 8-10 мм. Прутки укладывают в предварительно выполненные штробы, а затем заливают цементным раствором или клеем для газобетона. При монтаже арматуры в раствор сечение штробы должно быть не менее 40х40 мм, а при монтаже в клеевой состав достаточно сечения 20х20 мм. Каждую штробу выполняют на расстоянии 50-60 мм от края кладки. Также допустимо армировать базальтовыми или стекловолоконными сетками.

Конструкция оконного проёма

Если же строители забыли про армирование подоконных зон, то, скорее всего, появления трещин в углах проёмов не избежать.

7. Разрывы в армопоясе

Отсутствие армопояса под кровлей приводит к появлению трещин

Нередко строители забывают про железобетонный армопояс, в частности, под перекрытием по деревянным балкам. Или допускают серьёзные ошибки при его устройстве. Например, в зоне крыши предусматривают армопояс только под мауэрлатом – брусом, который служит опорой для стропил. Но не делают его по фронтонам, то есть не замыкают его в неразрывный контур по периметру здания. В таком случае стропила распирают стены, и появляются трещины в кладке.

Армопояс под мауэрлат

Вывод: необходимо продолжать армопояс по фронтонам, замыкая его.

Работы по усилению конструкции дома после его возведения

В крайнем случае – устранять распор за счёт дополнительных стоек под крышей.

Устройство армопояса при возведении здания

Армопояс нужен для распределения равномерной нагрузки на стены и фундамент здания. Армопояс устраивают в несущих стенах под перекрытиями и крышей. Обычно он представляет собой армированную железобетонную балку сечением не менее 100х100 мм. Эту балку сооружают, например, внутри U-образных газобетонных блоков или между стандартными блоками небольшой толщины (перегородочными). Чтобы дом не промерзал, армопояс закрывают с внешней стороны теплоизоляционными плитами (толщиной 30-50 мм), как правило, из пенополистирола.

8. Несущий железобетонный каркас в малоэтажном здании

Некоторые заказчики считают газобетон недостаточно прочным материалом и потому при строительстве двух- или трёхэтажного дома предусматривают несущий каркас из монолитного железобетона, который заполняют газобетоном. Это неоправданное и нерациональное усложнение. Кладка из газобетонных блоков является несущей стеной, и потому пользы от такого каркаса нет. А вот вред – ощутимый. Железобетонная конструкция оказывается масштабным мостиком холода, её требуется утеплять. Лишние бетонные работы (опалубка, армирование, раствор) в сочетании с дополнительным утеплением, – всё это значительные траты денег и времени, которые совершенно не нужны.

9. Паронепроницаемая наружная отделка

Разрушение отделки из-за применения паронепроницаемой штукатурки

Газобетон приходит на стройплощадку, имея повышенную влажность. Кроме того, он пропускает водяной пар, стремящийся из жилых помещений на улицу (чем ниже плотность блоков, тем выше их паропроницаемость). Большая ошибка – «запечатывать» стены из газобетона паронепроницаемой отделкой, например, цементной штукатуркой плотностью более 1300 кг/м3, тем более сразу после завершения кладочных работ. Стены не просохнут от строительной и производственной влажности, что обернётся снижением срока службы как самого газобетона, так и отделки.

Разрушение отделки из-за применения паронепроницаемой штукатурки

Последствия применения высокоплотной цементной штукатурки

Кроме того, не следует возводить кладку из облицовочного керамического кирпича вплотную к газобетонной стене: кирпич менее паропроницаем, чем газобетон. При сооружении такой облицовки оставляют вентиляционный зазор не менее 40 мм между ней и стеной. И обязательны гибкие связи из нержавеющей стали или стеклопластика между кирпичной и газобетонной кладками.

Крепление кирпичной облицовке к стене из газобетона

Другие популярные облицовочные материалы — декоративный бетонный камень и клинкерная плитка. Они также имеют низкую паропроницаемость, и если они будут закрывать более 25% площади фасада, то нужно предусматривать для них вентфасад с подсистемой.

Вентфасад поверх стены из газобетона

10. Паронепроницаемая теплоизоляция

Если же нужно утеплить газобетонные стены, то безопаснее всего применять паропроницаемую теплоизоляцию – из каменного или стеклянного волокна. А вот с полимерными теплоизоляционными материалами (ЭППС, ППС, ППУ, PIR), имеющими очень низкую паропроницаемость, всё сложнее. В принципе их можно использовать, но с рядом оговорок:

Нельзя крепить их на свежую, не до конца высохшую кладку.

Толщина полимерного утеплителя должна обеспечивать не менее половины термического сопротивления ограждающих конструкций. Например, стену из блоков D500 толщиной 300 мм нужно утеплять плитами из экструдированного пенополистирола толщиной 100 мм и более.

Желательно теплоизолировать полимерными материалами дома, где в постоянном режиме работает приточно-вытяжная вентиляция, удаляющая из помещений избыточный водяной пар.

Подробнее о работе с газобетоном можно узнать на курсах по строительству из Ytong

* СТО НОСТРОЙ 2.9.136-2013

** Согласно СП 15.13330.2012

*** СТО НОСТРОЙ 2.9.136-2013

Ошибки при строительстве здания из газобетона

Кладка стен из газобетона

Кладка последующих рядов несущих стен из газобетона выполняется только после армирования первого ряда блоков. Последующие ряды стены необходимо класть на тонкий слой клеевого раствора.

Кладка на клей возможна только при использовании газобетона с точной геометрией блока (погрешность 1,5мм – 2мм). Оптимальная температура для кладки газобетона находится в пределах от +5°С до +25°С. Если температура более высокая, газобетонные блоки рекомендуется смачивать водой, если температура более низкая в клеевой раствор необходимо добавлять противоморозные добавки.

Качество всей кладки зависит от первого ряда блоков, поэтому когда первый ряд положен, с его плоскости необходимо удалить рубанком все неровности – выступивший клеевой раствор, осколки и пыль. Проверка ровности выполняется при помощи уровня.

При использовании блоков с паз-гребнем, нет надобности формировать вертикальные швы. Это здорово облегчает и ускоряет работу мастера. Стена вырастет на глазах и уже через несколько дней можно можно устраивать армопояс и выполнять монтаж межэтажных перекрытий.

Перед кладкой последующих рядов , следует подготовить клеевой раствор. Клей для газобетона поставляется на строительство в мешках по 25 кг. В среднем расход сухого клеевого состава составляет 1 меш. на 1 м3 кладки газобетона.

Для приготовления клеевого раствора, не потребуется бетономешалка, лопата и песок. Достаточно строительного ведра и дрели с миксером.

Клеевой раствор приготавливается согласно инструкции, имеющейся на упаковке. Необходимо высыпать указанное количество смеси в соответствующий объем воды, и с помощью низкообротной дрели с миксером выполняется перемешивание компонентов. Затем клеевому раствору следует дать постоять несколькло минут, и повторить перемешивание. Полученный раствор должен иметь консистенцию густой сметаны. Использование клеевого раствора в разы снижает трудозатраты при кладке стен из газобетона.

Клеевой раствор необходимо распределять на поверхности блоков при помощи специальной кельмы или широго шпателя с квадратным зубом (размер зуба 3 мм – 4 мм, а шов между блоками не должен превышать 2мм – 3мм).

Ширина кельмы подбираеся согласно ширине блоков, при использовании кельмы достигается равномерное распределение клеевого раствора по всей поверхности блоков (нет потеков по бокам, стена – чистая).

Монтаж очередного ряда следует начинать с одного из углов. Каждый заложенный блок необходимо выровнять, с помощью того же уровня. После закладки углов нужно растянуть, как при монтаже первого ряда, шнур-причалку и полностью заполнить блоками ряд.

Кельмой раствор наносится на верхнюю поверхность не более двух-трех блоков. За время пока раствор остается подвижный, есть время положить очередные блоки и откорректировать их уровень.

Выполняя кладку стен из газобетона, не следует забывать о том, что вертикальные швы должны смещаться по отношению к предыдущему ряду, как минимум на 8 см.

Длина блока около отверстия или углов несущей стены должна быть более или равна 11,5 см.

Ровность кладки следует проверять после каждого положенного ряда. Углы здания проверяют деревянным угольником, а горизонтальность кладки контролируются с помощью уровня и правила. Правило кладут на кладку, сверху на него – уровень, и проверяют горизонт. При наличии незначительных отклонений, необходимо выполнить корректировку. Вертикальность кладки проверяется при помощи уровня, отвеса и 2- х метрового правила. Погрешность отклонения от вертикального уровня на 2-х метрах не должна превышать 1,5 мм — 2 мм. Необходимо помнить, что от ровности кладки газобетона будет зависить расход материалов для наружной и внутренней отделки стен.

В процессе кладки стен из газобетона следует выполнять армирование определенных рядов. Технология кладки газобетона предусматривает обязательное армирование первого ряда блоков, а также армирование каждого пятого ряда кладки и фрагменты ряда под окнами с выпусками в каждую сторону проема по 0,5 метра. Читайте далее об изготовлении и устройстве перемычек над оконными и дверными проемами.

Насколько холодно слишком холодно?

0

Эксперты сходятся во мнении, что лучшая температура для заливки бетона составляет 50-60 ° F. Необходимые химические реакции, которые затвердевают и укрепляют бетон, значительно замедляются при температуре ниже 50 ° F и практически отсутствуют при температуре ниже 40 ° F. Даже когда дневные температуры находятся в удовлетворительном диапазоне, схватывание бетона в зимний период создает риски, которые могут привести к получению слабого, неадекватного бетона. Если в ночное время температура опускается ниже нуля, вода в бетоне замерзает и расширяется, вызывая трещины.Кроме того, если температура опускается ниже 40 ° F (но не замерзает) в течение установленного времени, бетону потребуется гораздо больше времени для достижения необходимой прочности. Однако, если принять правильные меры, бетон все равно можно успешно укладывать даже в самые холодные месяцы года.

Что нужно учитывать при бетонировании в холодную погоду

Прежде чем приступить к бетонному проекту в холодную погоду, важно определить какие-либо особые требования к прочности или соображения. Это поможет вам составить график заливки и определить, какие стратегии вы будете использовать, чтобы сохранять окружающую среду и материалы в тепле.Преобладающая проблема, с которой вы столкнетесь во время зимнего бетонного проекта, — это обеспечить схватывание бетона до того, как он подвергнется воздействию отрицательных температур. При планировании вашего будущего проекта вы можете принять во внимание следующие предложения:

- Используйте обогреватели для размораживания мерзлой земли, снега или льда.

- Для замешивания цемента используйте горячую воду.

- Храните сухие материалы в сухом, теплом месте.

- Используйте продукты, предназначенные для быстрого схватывания. В холодную погоду эти продукты схватываются не так быстро, как указано в инструкции, но затвердевают быстрее, чем обычные материалы.

- Используйте добавки, ускоряющие время схватывания. Соблюдайте осторожность; если добавки содержат хлорид кальция, любая арматура или металлическая проволочная сетка в бетоне ржавеют и вызывают растрескивание бетона.

- Используйте дополнительный цемент (обычно 100 фунтов / куб. Ярд), чтобы сделать реакцию более горячей и вызвать более быстрое увлажнение бетона.

- Помните, что вам все равно нужно подождать, пока не испарится спускная вода. Попадание воды на поверхность во время финишной обработки ослабит поверхность. Кровотечение начинается позже и длится дольше в холодную погоду; вы можете использовать ракель или пылесос, чтобы быстро удалить воду.

- Подождите, пока бетон не достигнет желаемой прочности, чтобы удалить любой каркас. Если каркас будет удален слишком рано, бетон будет поврежден, и поверхность может обрушиться.

Поддержание идеальной температуры

После выполнения приведенных выше предложений важно подумать о том, как вы будете поддерживать правильную температуру бетона в процессе отверждения. Бетон должен выдерживать температуру выше 50 ° F в течение примерно 48 часов для протекания правильных химических реакций.Двумя популярными вариантами, используемыми при отверждении бетона в холодную погоду, являются отапливаемые корпуса и изолированные одеяла. При использовании ограждения убедитесь, что конструкция является ветро- и водонепроницаемой. Кроме того, убедитесь, что обогреватель имеет надлежащую вентиляцию. Обогреватели вызывают повышение содержания углекислого газа, что может вызвать карбонизацию поверхности бетона.

Узнайте больше о покрытиях для отверждения бетона

Похожие сообщения

Что такое Powerblanket? »

Добро пожаловать в Powerblanket Семья Powerblanket начала свой путь еще в 2005 году.С тех пор наша запатентованная продукция для контроля температуры американского производства …

Бетонирование в холодную погоду

Погодные условия на строительной площадке — жаркие или холодные, ветреные или спокойные, сухие или влажные — могут значительно отличаться от оптимальных условий, предполагаемых в то время, когда бетонная смесь определяется, проектируется или выбирается — или от лабораторные условия, в которых хранятся и испытываются образцы бетона. Бетон можно укладывать в холодную погоду при условии принятия надлежащих мер предосторожности для смягчения негативного воздействия низких температур окружающей среды.Текущее определение Американского института бетона (ACI) для бетонирования в холодную погоду, как указано в ACI 306, — это «период, когда более трех дней подряд средняя дневная температура воздуха опускается ниже 40 градусов по Фаренгейту и остается ниже 50 градусов по Фаренгейту еще дольше. чем половина любого 24-часового периода ». Это определение потенциально может привести к проблемам с замерзанием бетона в раннем возрасте.

Весь бетон должен быть защищен от замерзания до тех пор, пока он не достигнет минимальной прочности 500 фунтов на квадратный дюйм (psi), что обычно происходит в течение первых 24 часов.Если бетон замерзает еще свежим или до того, как он наберет достаточную прочность, чтобы противостоять силам расширения, связанным с замерзающей водой, образование льда приводит к разрушению матрицы цементного теста, вызывая непоправимую потерю прочности. Раннее замораживание может привести к снижению предела прочности до 50%. Когда бетон достигает прочности на сжатие около 500 фунтов на квадратный дюйм, обычно считается, что он обладает достаточной прочностью, чтобы противостоять значительному расширению и повреждению в случае замерзания.Если температура воздуха во время укладки бетона ниже 40 градусов по Фаренгейту и ожидаются отрицательные температуры в течение первых 24 часов после укладки, следует учитывать следующие общие вопросы:

Начальная температура бетона при поставке

В холодную погоду может потребоваться нагреть один или несколько бетонных материалов (воду и / или заполнители), чтобы обеспечить надлежащую температуру бетона при доставке. Из-за количества и теплоемкости цемента использование горячего цемента не является эффективным методом повышения начальной температуры бетона.

Защита при укладке, укреплении и отделке бетона

Воздействие на бетон холодной погоды увеличит время, необходимое для достижения начального схватывания, что может потребовать более длительного присутствия отделочных бригад. В зависимости от фактической температуры окружающей среды для защиты бетонного основания может потребоваться использование ветрозащитных экранов, ограждений или дополнительного обогрева. Также может быть целесообразно отрегулировать состав бетонной смеси с учетом влияния температуры окружающей среды на время схватывания.Это может потребовать увеличения содержания цемента, использования ускоряющей химической добавки или того и другого.

Ветрозащитные полосы защищают бетон и строительный персонал от сильного ветра, вызывающего перепады температуры и чрезмерное испарение. Обычно достаточно высоты шести футов. Ветрозащитные полосы могут быть выше или короче в зависимости от ожидаемой скорости ветра, температуры окружающей среды, относительной влажности и температуры укладки бетона.

Обогреваемые шкафы очень эффективны для защиты бетона в холодную погоду, но, вероятно, являются самым дорогим вариантом.Ограждения могут быть из дерева, брезента или полиэтилена. Также доступны сборные корпуса из жесткого пластика.

В бетонных конструкциях для холодных погодных условий используются три типа нагревателей: прямые, непрямые и водяные. Чтобы избежать карбонизации свежих бетонных поверхностей, следует использовать обогреватели косвенного нагрева. Если бетон не подвергается прямому воздействию обогревателя или выхлопных газов, то подойдет обогреватель прямого нагрева. Следует проявлять осторожность, чтобы гарантировать, что рабочие не подвергаются чрезмерному воздействию окиси углерода каждый раз, когда внутри ограждения используется обогреватель.Гидравлические системы передают тепло путем циркуляции раствора гликоля / воды в замкнутой системе труб или шлангов. Типичные применения для гидравлических систем включают оттаивание и предварительный нагрев основания и зоны нагрева, которые слишком велики, чтобы их можно было использовать в ограждении.

Отверждение для получения качественного бетона

Для отверждения требуется не только соответствующая влажность, но и соответствующая температура. Температура бетона при укладке должна быть выше 40 градусов по Фаренгейту с использованием методов, описанных выше, однако продолжительность нагрева зависит от типа обслуживания бетона, от одного дня для высокопрочного бетона, который не подвергается замерзанию. — оттаивать события во время эксплуатации до 20 дней и более для бетонного элемента, который в раннем возрасте будет нести большие нагрузки.В конструкциях, которые будут нести большие нагрузки в раннем возрасте, температура бетона должна составлять не менее 50 градусов по Фаренгейту, чтобы обеспечить снятие опалубки и опалубки и нагрузку на конструкцию.

Ни в коем случае нельзя допускать замерзания бетона в течение первых 24 часов после его укладки. Поскольку гидратация цемента является экзотермической реакцией, бетонная смесь выделяет некоторое количество тепла самостоятельно. Защита этого тепла от выхода из системы с помощью полиэтиленовой пленки или изоляционных покрытий может быть всем, что требуется для хорошего качества бетона.Более суровые температуры могут потребовать дополнительного обогрева.

Бетон, сохраненный в форме или покрытый изоляцией, редко теряет достаточно влаги при температуре от 40 до 55 градусов по Фаренгейту), чтобы ухудшить отверждение. Однако высыхание из-за низкой зимней влажности и обогревателей, используемых в вольерах, вызывает беспокойство. Рекомендуется оставлять формы на месте как можно дольше, потому что они помогают более равномерно распределять тепло и помогают предотвратить высыхание бетона. Острый пар, выпущенный в ограждение вокруг бетона, является отличным методом отверждения, поскольку он обеспечивает как тепло, так и влагу.Жидкие мембранообразующие составы можно также использовать в отапливаемых помещениях для раннего отверждения бетонных поверхностей.

Также важно предотвратить быстрое охлаждение бетона по окончании периода нагрева. Внезапное охлаждение бетонной поверхности при теплом помещении может вызвать термическое растрескивание. Методы постепенного охлаждения бетона включают в себя ослабление форм при сохранении покрытия пластиковым листом или изоляцией, постепенное уменьшение нагрева внутри корпуса или отключение тепла и обеспечение медленного уравновешивания корпуса с температурой окружающей среды.Для массивных конструкций может потребоваться несколько дней или даже недель постепенного охлаждения, чтобы снизить вероятность термического растрескивания.

Можно ли использовать газобетон для фундамента?

В современном строительстве, в отличие от обычного заполнителя в бетоне, у аэробетона есть много стабильных ячеек с воздухом, которые хорошо распределены в материале для улучшения его структуры при использовании в строительстве. Итак, можно ли его использовать для фундамента?

Aircrete можно использовать для фундаментов. Он легкий, затвердевает за ночь и со временем продолжает затвердевать.Его легко формовать и придавать форму с помощью обычных инструментов для обработки дерева. Aircrete в основном состоит из цемента, воды и пены, хотя также используются другие материалы, такие как песок, известь, гипс и алюминий.

В этой статье рассматривается использование газобетона, способы его изготовления и свойства, которые делают его лучше, чем бетон. Читайте дальше, чтобы лучше понять, как можно использовать газобетон для фундаментов.

Места использования газобетона в строительстве

Чаще всего вы обнаружите, что газобетон предпочтительнее в крупных коммерческих, жилых и промышленных строительных проектах.В малоэтажных домах до 4 этажей может использоваться вместо бетонных колонн. В более высоких зданиях он используется для перегородки и облицовки панелей, что позволяет сэкономить время, необходимое для завершения проекта.

Вы также можете использовать газобетон для строительства теплиц, жилых помещений и складских помещений, соединения плит и готовых блоков или панелей, заливных изолированных крыш, полов и труб, а также для звукоизоляции и ударопоглощающих поверхностей. Он также используется для свалок, заброшенных шахт, для замены неустойчивого грунта и засыпки конструкций, чувствительных к весу.

Почему воздухобетон чаще всего выбирают по сравнению с традиционным бетоном?

Aircrete — это обычный выбор по сравнению с традиционным бетоном из-за нескольких различных соотношений смеси, которые вы можете достичь в зависимости от потребностей воздухобетона в данном проекте. Некоторые свойства газобетона, которые превосходят бетон, перечислены ниже:

Общий вес меньше

Aircrete очень легкий и не токсичен для человека. По этой причине вы можете использовать гвозди или шурупы, а также легко отремонтировать.Он может быть усилен для создания более прочных конструкций, используя стекловолокно, бумагу или очень прочную ткань. Создание эластичной мембраны сверху гарантирует, что на поверхности не будут образовываться трещины или щели.

Низкие затраты на строительство

Сборный газобетон заменяет дополнительные строительные материалы, такие как щебень, смешанный с цементом. Благодаря своей гладкой поверхности отпадает необходимость в добавлении отделки или штукатурки. Помимо экономии прямых затрат на эти материалы, это также сэкономит вам расходы на тяжелое оборудование и затраты на рабочую силу.

Aircrete имеет низкую плотность, что снижает нагрузку на конструкцию. Это означает, что в фундаменте будет меньше бетона и стали. Размер используемых блоков можно увеличить, уменьшив количество стыков, требующих цементного раствора.

Тепловая эффективность обеспечивает благоприятные температуры

Aircrete имеет отличную теплоизоляцию за счет наличия множества воздушных ячеек. В экстремальных погодных условиях, таких как снег или летняя жара, он действует как буфер, снижая затраты на отопление и экономя топливо.

Толщина также может регулироваться в зависимости от вашего климата. Тот факт, что ему можно придать любую форму, пригодится при возведении куполообразных или целых стен. Это не оставляет места для холодных промежутков или тепловых мостов в швах и приводит к воздухонепроницаемому пространству, которое легко поддерживать с точки зрения температуры.

Огнестойкость и выдерживает очень высокие температуры

Aircrete не горит. Обладая температурой плавления более 1593 ° C (2900 ° F), он признан одним из самых высоких стандартов пожарной безопасности.Неорганические материалы, используемые для изготовления аэробетона, негорючие и не выделяют токсичных газов при воздействии пламени.

Aircrete является водонепроницаемым

При погружении в воду аэробетон имеет тенденцию плавать на поверхности, так как он не впитывает воду, не коробится и не разлагается даже при длительном воздействии воды.

Это позволяет установить дождеватели для вашего сада на крыше, не беспокоясь о просачивании воды внутрь. Это идеальный материал для помещений, где есть проблема с влажностью.

Дизайн защищает от вредителей и грызунов

Борьба с вредителями и грызунами — очень распространенная проблема. Часто мы вынуждены использовать фумигацию или химикаты, чтобы держать их под контролем. Aircrete обеспечивает бесшовную интеграцию, не оставляя места или щелей для проникновения вредителей или грызунов внутрь или сквозь него. Это делает его идеальным материалом для строительства складских помещений или теплиц.

Экологичность и простота утилизации

Экологические материалы, используемые для изготовления газобетона, получают из природных ресурсов.Их вес и безвредный характер гарантируют, что даже после утилизации они не нанесут вреда окружающей среде и оставят меньший углеродный след.

Как производится газобетон?

Aircrete изготавливается из цемента, извести, песка, пылевидной топливной золы (PFA) и воды. Любой человек, имеющий базовые навыки кладки и умеющий правильно подбирать пропорции смешивания, может сделать газобетон.

PFA, смешанный с песком, выливается в воду до образования густой жидкости. Эту смесь нагревают перед добавлением цемента, извести и порошка сульфата алюминия.

Назначение алюминия — реагировать с гидроксидом кальция и водой в извести, образуя пузырьки водорода. В результате смесь расширяется, заменяя водород воздухом. После того, как он остынет и немного застынет, его разрезают по размеру и отверждают с помощью пара под давлением в автоклаве.

Для приготовления газобетона в домашних условиях вам понадобится пенообразователь, воздушный компрессор, весы, цемент и вода. Поскольку плотность пены важна, вам понадобится качественное моющее средство с высокой пенообразующей способностью.Нормальная плотность газобетона составляет от 9,07 кг (20 фунтов) до 27,21 кг (60 фунтов) / куб.фут. с прочностью на сжатие от 50 до 930 фунтов на квадратный дюйм.

Воздушные ячейки должны оставаться стабильными, поэтому заранее проверьте пенообразователь, чтобы не допустить разрушения ячеек под действием силы тяжести. Чем мельче или меньше пена, тем прочнее и плотнее будет воздухобетон. Пена расширит объем цемента примерно в 5-7 раз.

Шаги своими руками для создания газобетона

- Добавьте моющее средство (пенообразователь) в воду, хорошо перемешайте и измерьте вес с помощью обычных весов.Вес пены должен составлять от 80 до 100 г (от 2,82 до 3,53 унции) на литр. Для 5 галлонов воды требуется 2 стакана пенообразователя. Если пена более тяжелая, добавьте давление воздуха. Если легче, уменьшите давление.

Чтобы убедиться, что у вас нужная консистенция, нанесите пену на руку и переверните. Если он останется у вас в руке, то все готово. При желании вы можете приобрести пенообразователь, специально предназначенный для аэробетона.

- Добавьте один мешок цемента 42.64 кг (94 фунта) на 6 галлонов воды в указанном порядке, чтобы предотвратить образование комков. Соотношение воды и цемента составляет 1: 2, но оно может варьироваться в зависимости от конкретных требований к конструкции. Из одного мешка цемента получается от 40 до 50 галлонов газобетона.

- С помощью воздушного компрессора добавьте к смеси пену. Давление должно быть не менее 2,5 кубических футов в минуту при 90 фунтах на кв. Дюйм. Пена имеет тенденцию всплывать, поэтому убедитесь, что вы вводите ее на дно и тщательно перемешиваете. Вы также можете использовать промышленный пеногенератор, например, Little Dragon.

- Вылейте смесь в любую форму и оставьте на ночь.

- Чтобы предотвратить утечку, вы можете выстелить емкость пластиковой бумагой.

Вот видео на YouTube, объясняющее, как за несколько минут построить простую машину для производства газобетона:

Заключение

Таким образом, газобетон обладает прекрасной прочностью на сжатие, но все же требует армирования, чтобы соответствовать требованиям некоторых строительных стандартов. Это, безусловно, самый рентабельный и доступный материал без ущерба для качества.

Поскольку это не требует специальных навыков, вы можете легко сделать это, не выходя из дома, с помощью обычных повседневных инструментов. С ним легко работать, резать, сверлить или лепить в любую форму, которую вы хотите.

В дополнение к этим прекрасным качествам, он очень прочный, отлично подходит для акустических функций и совместим со многими цветовыми пигментами в соответствии с вашим стилем или дизайном. Если вы обсуждаете, использовать ли газобетон для фундамента или строительства в целом, то рассматривайте эту статью как толчок в правильном направлении.

Источники

Укладка бетона в жаркую или холодную погоду

Люди, которые занимаются заливкой бетоном, могут работать почти круглый год на большей части территории страны. Это связано с тем, что либо путем проб и ошибок, либо, читая множество технических журналов, они выяснили, как успешно укладывать бетон, даже если он очень жаркий или очень холодный. Практически всем остальным я бы порекомендовал ограничить свою конкретную деятельность более умеренной погодой.Если на улице так жарко, что все, о чем вы можете думать, это поплавать, я бы посоветовал вам выпить холодного напитка, включить кондиционер и забыть о бетоне. Если на улице так холодно, что вам нужны перчатки, подумайте о том, чтобы провести время перед камином с хорошей книгой.

Если это не дает вам достаточно конкретных рекомендаций, может быть, нам стоит определить, что такое умеренные температуры? Это открыто для обсуждения и связано с другими факторами, но в целом, если температура воздуха составляет от 50 ° F до 90 ° F, вы должны быть в безопасности.Вы можете безопасно укладывать бетон за эти пределы, но вам нужно сделать несколько вещей, чтобы ваша работа не превратилась в кошмар.

Температура воздуха сама по себе не является определяющим фактором при заливке бетона. Температура воздуха, уровень влажности и скорость ветра, температура поверхности, на которую вы укладываете бетон, вода и сухой бетон в мешке — все это играет огромную роль и должно быть принято во внимание. Воздух, ветер и влажность в значительной степени не зависят от вас, но на некоторые другие вы можете влиять.Важно помнить, что температура смешиваемого материала так же важна, как и температура воздуха.

Холодная погода

Если температура воздуха ниже 32 ° F, я бы посоветовал вам дождаться более теплой погоды или позвонить профессионалу. Если вы не хотите поставить палатку с обогревателем или украсть электрическое одеяло супруга с кровати, это приведет только к неприятностям. Если на улице так холодно, что земля промерзла, не заливайте бетон ни при каких обстоятельствах.Самая большая проблема при заливке бетона при температуре воздуха чуть выше нуля — это последующие ночные температуры. В холодную погоду бетон схватывается гораздо медленнее. Очень важно (я повторю это — критически), чтобы бетон схватился до того, как он подвергнется воздействию отрицательных температур. Проблема в том, что когда вода замерзает, она занимает больше места в ледяной фазе, чем в жидкой фазе. Когда вся вода, которую вы использовали для смешивания, замерзает, она расширяется, вызывая растрескивание бетона.Главное — сделать все возможное, чтобы бетон схватился достаточно быстро, чтобы этого не произошло.

Первое, что делают зимой профессионалы — это горячая вода. Если вы используете горячую воду и храните сухой продукт в отапливаемом помещении вашего дома или гаража, пока не будете готовы его использовать, это значительно ускорит схватывание бетона. Вы можете купить продукты, предназначенные для быстрого схватывания, например, быстротвердеющий бетон Sakrete. Он не будет схватываться так быстро, как говорится в литературе, если температура воздуха близка к нулю, но схватывается намного быстрее, чем обычный бетон.Также можно купить добавки для ускорения схватывания. Единственное, что здесь волнует, — это тип ускорителя. Если он содержит хлорид кальция, а ваш бетон будет содержать арматуру или металлическую проволочную сетку, хлориды разрушат его и вызовут ржавчину. Это в конечном итоге приведет к растрескиванию вашего бетона. Когда бетон схватывается, он выделяет тепло. Не то же самое, что жарить яйцо, но есть немного экзотермическая реакция (громкое слово для реакции, которая выделяет тепло, используйте его, чтобы произвести впечатление на своих друзей). Вы можете использовать это в своих интересах, накрыв бетон (после того, как он застынет) одеялом.Для этого продают одеяла, чтобы вашим детям не приходилось спать на морозе. Вы также можете поставить палатку или прислониться к ней и поставить внутри обогреватель.

Жаркая погода

Если температура воздуха выше 90 ° F, будьте осторожны. Конечно, то, что вы делаете с бетоном, тоже имеет значение. Мы вернемся к этому позже. Кроме того, если дует сильный ветер и низкая влажность, даже 90 ° могут стать проблемой. Проблема с жаркой погодой не в жаре.Ни у цемента, ни у заполнителей нет проблем с температурой. Это не похоже на плитку шоколада на переднем сиденье машины в июле. Дело в том, что верхний слой бетона высыхает намного быстрее, чем нижний. По мере высыхания бетон дает усадку. Это означает, что верх будет сжиматься, а низ неподвижен. В этот момент внутри плиты вспыхивает ваша собственная гражданская война между севером и югом. Будут жертвы.

Чтобы избежать агрессии, необходимо поддерживать одинаковую скорость отверждения верхней и нижней части.Есть несколько вещей, которые вы можете сделать до и во время смешивания, и несколько вещей, которые вы можете сделать после укладки. Перед смешиванием храните материал в прохладном месте или, по крайней мере, избегайте попадания прямых солнечных лучей. Затем используйте самую холодную воду, которую найдете. Компании по производству готового бетонного бетона фактически используют лед, чтобы заменить всю или большую часть воды, чтобы замедлить схватывание. После того, как вы уложили бетон и он застыл, вам нужно поддерживать плиту во влажном состоянии. Это можно сделать несколькими способами. Вы можете периодически опрыскивать плиту из шланга, включать разбрызгиватель мелкодисперсного тумана, накрывать плиту влажной мешковиной или химикатами, предназначенными для того, чтобы вода не испарялась так быстро.При очень высоких температурах, очень низкой влажности или сильном ветре вы можете делать это в течение нескольких дней. Почти все в этой дискуссии о жаркой погоде направлено на то, чтобы кто-то заливал плиту. Если вы смешиваете бетон и кладете его в яму, чтобы поддержать столб ограждения настила, жаркая погода обычно не проблема. Если бетон схватывается слишком быстро, чтобы его можно было уложить в отверстие, используйте холодную воду для замешивания или лед.

Назад в блог

Правильное использование автоклавного газобетона — Masonry Magazine

Автоклавный газобетон

Ричард Э.Клингнер

Автоклавный газобетон крупным планом с небольшими закрытыми пустотами.

Блоки автоклавного газобетона (AAC) чаще всего укладываются с использованием тонкослойного раствора и могут использоваться для кладки несущих стен. Положения по проектированию каменной кладки AAC приведены в Кодексе MSJC , , а требования к строительству приведены в Спецификации Объединенного комитета по стандартам кладки (MSJC). В этой статье кратко рассматривается производство AAC; проиллюстрированы практические примеры возведения кладки из ААК; Обобщены проектные положения MSJC для кирпичной кладки AAC; особое внимание уделяется практическому руководству по строительству каменной кладки AAC.

Автоклавный газобетон (AAC) — это легкий, похожий на бетон материал с множеством небольших закрытых внутренних пустот. Спецификации материалов для AAC предписаны в ASTM C1386. AAC обычно весит от одной шестой до одной трети веса обычного бетона и составляет от одной шестой до одной трети прочности. Подходит для несущих стен и стен с низким и средним этажом. Его теплопроводность составляет одну шестую или меньше, чем у обычного бетона, что делает его энергоэффективным.Его огнестойкость немного выше, чем у обычного бетона такой же толщины, что делает его полезным в приложениях, где важна огнестойкость. Из-за внутренних пустот AAC имеет низкую передачу звука, что делает его полезным с акустической точки зрения.

История AAC

AAC был впервые коммерчески произведен в Швеции в 1923 году. С тех пор его производство и использование распространились в более чем 40 странах на всех континентах, включая Северную Америку, Центральную и Южную Америку, Европу, Ближний Восток, Дальний Восток и Австралию. .Благодаря этому обширному опыту было проведено множество тематических исследований по использованию в различных климатических условиях и в соответствии с различными строительными нормами.

В Соединенных Штатах современное использование AAC началось в 1990 году для жилых и коммерческих проектов в юго-восточных штатах. Производство простых и усиленных AAC началось в 1995 году на юго-востоке США и с тех пор распространилось на другие части страны. Общенациональная группа производителей газобетона была образована в 1998 году как Ассоциация автоклавных газобетонных изделий (AACPA, www.aacpa.org). Положения по проектированию и строительству каменной кладки AAC приведены в Кодексе и Спецификации MSJC. AACPA включает одного производителя в Монтеррее, Мексика, и многие технические материалы доступны на испанском языке. AAC одобрен для использования в категориях сейсмического проектирования A, B и C Дополнением 2007 г. к Международным строительным кодексам, а также в других географических точках с одобрения местного строительного чиновника.

Примеры элементов из пенобетона в автоклаве Изображение предоставлено Ytong International

AAC может использоваться для изготовления неармированных блоков каменного типа, а также армированных на заводе панелей пола, панелей крыши, стеновых панелей, перемычек, балок и других специальных форм.В этой статье рассматриваются в основном только каменные блоки.

Материалы, используемые в AAC

Материалы для AAC зависят от производителя и местоположения и указаны в ASTM C1386. Они включают некоторые или все из следующего: мелкодисперсный кварцевый песок; Летучая зола класса F; гидравлические цементы; кальцинированная известь; гипс; расширительные агенты, такие как тонко измельченный алюминиевый порошок или паста; и смешивание воды. Каменные блоки из AAC не имеют внутреннего армирования, но могут быть усилены на строительной площадке с помощью деформированной арматуры, размещенной в вертикальных ячейках или горизонтальных связующих балках.

Как производится AAC

Для производства ААС песок при необходимости измельчается до требуемой степени измельчения в шаровой мельнице и хранится вместе с другим сырьем. Затем сырье дозируется по весу и доставляется в смеситель. В смеситель добавляют отмеренные количества воды и расширительного агента, и цементный раствор перемешивают.

Стальные формы подготовлены для приема свежей AAC. Если должны производиться армированные панели AAC, стальные арматурные каркасы закрепляются внутри форм.После перемешивания кашица разливается по формам. Расширяющий агент создает небольшие мелкодисперсные пустоты в свежей смеси, которые увеличивают объем примерно на 50 процентов в формах в течение трех часов.

В течение нескольких часов после заливки начальная гидратация цементных смесей в AAC дает ему достаточную прочность, чтобы сохранять свою форму и выдерживать собственный вес.

Общие этапы производства газобетона в автоклаве

После резки газобетон транспортируется в большой автоклав, где процесс отверждения завершается.Автоклавирование необходимо для достижения желаемых структурных свойств и стабильности размеров. Процесс занимает от восьми до 12 часов при давлении около 174 фунтов на квадратный дюйм (12 бар) и температуре около 360 ° F (180 ° C), в зависимости от марки производимого материала. Во время автоклавирования устройства для нарезки проволоки остаются в исходном положении в блоке AAC. После автоклавирования их разделяют для упаковки.

Агрегаты

AAC обычно помещаются на поддоны для транспортировки. Неармированные элементы обычно упаковываются в термоусадочную пленку, в то время как армированные элементы связываются только полосами с использованием угловых ограждений, чтобы минимизировать потенциальные локальные повреждения, которые могут быть вызваны полосами.

Класс прочности AAC

AAC производится с различной плотностью и соответствующей прочностью на сжатие в соответствии со стандартом ASTM C1386. Плотность и соответствующие значения прочности описаны в терминах «классов прочности» (см. Таблицу 1).

| |||||||||||||||||||||

Типовые размеры каменных блоков кондиционирования воздуха

Типичные размеры блоков AAC каменного типа (блоки каменного типа) показаны в таблице 2 ниже.

| |||||||||||||||||

Типовая кладка с применением AAC

Кладка

AAC может использоваться в широком спектре структурных и неструктурных применений.Например, в приложениях, используемых в проектах в Аризоне и Лас-Пальмасе, Мексика, тепловая и акустическая эффективность AAC делает его привлекательным выбором для ограждающих конструкций здания.

Конструктивное проектирование кладки AAC

Кладка

AAC спроектирована в соответствии с положениями Приложения A Кодекса MSJC (MSJC 2008), на который ссылаются коды моделей по всей территории США. Расчет кладки AAC аналогичен расчету прочности кладки из глины или бетона и основан на заданной прочности на сжатие.Соответствие указанной прочности на сжатие подтверждается испытанием кубиков AAC на сжатие с использованием ASTM C1386 при изготовлении каменных элементов из AAC. Подробное практическое руководство по проектированию с использованием каменной кладки AAC представлено в 5-м издании Руководства для дизайнеров каменной кладки (MDG 2007).

Комбинации изгиба и осевой нагрузки

Кладка

AAC разработана для сочетания изгиба и осевой нагрузки с использованием тех же принципов, что и для расчета прочности глиняной или бетонной кладки.Номинальная грузоподъемность рассчитывается исходя из плоских сечений, растянутой стали при текучести и эквивалентного прямоугольного блока сжатия.

Показан отель AAC в Лас-Пальмасе, Мексика, где AAC используется как структура и оболочка. Изображение предоставлено AACPA

Связь и усиление

Армирование в кирпичной кладке AAC состоит из деформированной арматуры, помещенной в залитые вертикальные стержни или связующие балки и окруженной кладочным раствором. Требования к развитию и стыковке деформированной арматуры в растворе идентичны требованиям, применяемым для кладки из глины или бетона.Консервативно, материал AAC не учитывается при расчете покрытия на сопротивление раскалыванию.

Ножницы и подшипники

Выравнивающая станина и прокладки для первого ряда каменных блоков AAC ??? Первый ряд кирпичных блоков AAC укладывается на выравнивающий слой из раствора ASTM C270 типа M или S с использованием клиньев (при желании) для вертикального выравнивания и выравнивания блоков.

Как и в случае с глиняной или бетонной кладкой, сопротивление сдвигу кирпичной кладки AAC вычисляется как сумма сопротивления сдвигу из-за самого AAC и сопротивления сдвигу из-за арматуры, ориентированной параллельно направлению сдвига.Поскольку обычная арматура стыка основания вызывает локальное раздавливание AAC под поперечными проволоками, Кодекс MSJC требует, чтобы учитывался только вклад сдвига связующих балок с залитой арматурой. Чтобы предотвратить локальное раздавливание ААЦ, номинальные напряжения в нем ограничиваются заданной прочностью на сжатие. Когда элементы пола или крыши упираются в стены из AAC, также возможно разрушение края стены при сдвиге. Это решается путем ограничения напряжения сдвига на потенциальных наклонных поверхностях разрушения.

Укладка элементов кладки AAC

На уровне диафрагмы стены из кирпичной кладки AAC соединяются с полом или крышей с помощью залитой цементным раствором балки, аналогичной конструкции из глиняной или бетонной кладки. После укладки блоков кладки из AAC плоскость стены можно выровнять с помощью шлифовальной доски, изготовленной для этой цели.

Электромонтажные и сантехнические установки в соответствии с AAC

Электромонтажные и сантехнические установки в каменной кладке AAC размещаются в проложенных выемках. При установке желобов необходимо соблюдать осторожность, чтобы обеспечить сохранение структурной целостности элементов AAC.Не сокращайте арматурную сталь и не уменьшайте конструктивную толщину элементов AAC, за исключением случаев, когда это разрешено проектировщиком. В вертикально перекрывающих элементах AAC горизонтальная прокладка разрешается только в областях с низкими напряжениями изгиба и сжатия. В горизонтальных элементах AAC следует минимизировать вертикальную маршрутизацию. Когда это возможно, может быть полезно предусмотреть специальные выемки для большого количества трубопровода или водопровода.

Укладка кирпичной кладки с использованием тонкослойного раствора и зубчатого шпателя ??? последующие слои укладываются с помощью модифицированного полимером тонкослойного раствора, наносимого специальным зубчатым шпателем.

Внешняя отделка для AAC

Незащищенный внешний вид AAC ухудшается при воздействии циклов замораживания и оттаивания в насыщенном состоянии. Чтобы предотвратить такое ухудшение состояния при замораживании-оттаивании, а также для улучшения внешнего вида и стойкости к истиранию AAC, следует использовать внешнюю отделку. Они должны быть совместимы с лежащим в основе AAC с точки зрения теплового расширения и модуля упругости, а также должны быть паропроницаемыми.

Доступно множество различных типов внешней отделки. Модифицированные полимером штукатурки, краски или отделочные системы являются наиболее распространенной внешней отделкой для AAC.Они увеличивают сопротивление проникновению воды AAC, позволяя при этом пропускать водяной пар. Тяжелые краски на акриловой основе, содержащие заполнители, также используются для повышения стойкости к истиранию. Как правило, нет необходимости выравнивать поверхность, а горизонтальные и вертикальные швы могут быть скошены как архитектурный элемент или могут быть заполнены.

Изображение предоставлено Aercon Изображение предоставлено Aercon Florida

Кладочный шпон можно использовать поверх каменной кладки AAC почти так же, как он используется для других материалов.Шпон крепится к стене из кладки AAC с помощью специальных стяжек. Пространство между AAC и кладкой можно оставить открытым (образуя дренажную стену) или заполнить раствором.