Содержание

Прогиб фанерного листа с опиранием по контуру

Определение прогиба фанерного листа

Итак имеется ячейка с размерами в свету 50х50 см, которую планируется зашить фанерой толщиной h = 1 см (вообще-то согласно ГОСТ 3916.1-96 толщина фанеры может быть 0.9 см, но мы для упрощения дальнейших расчетов будем считать, что у нас фанера толщиной 1 см), на фанерный лист будет действовать плоская нагрузка 300 кг/м2 (0.03 кг/см2). На фанеру будет наклеиваться керамическая плитка, а потому очень желательно знать прогиб фанерного листа (расчет фанеры на прочность в данной статье не рассматривается).

Соотношение h/l = 1/50, т.е. такая пластина является тонкой. Так как мы технически не сможем обеспечить такое крепление на опорах, чтобы лаги воспринимали горизонтальную составляющую опорной реакции, возникающую в мембранах, то и рассматривать фанерный лист, как мембрану, не имеет смысла, даже если ее прогиб будет достаточно большой.

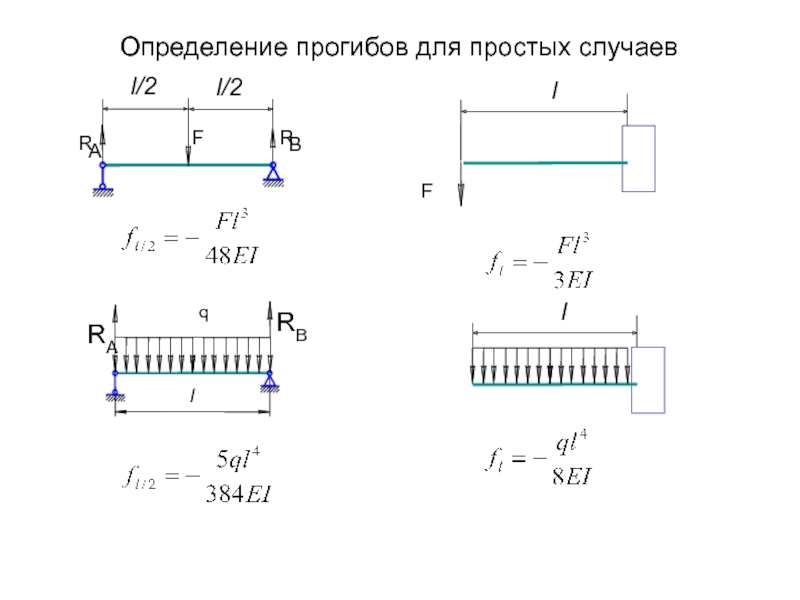

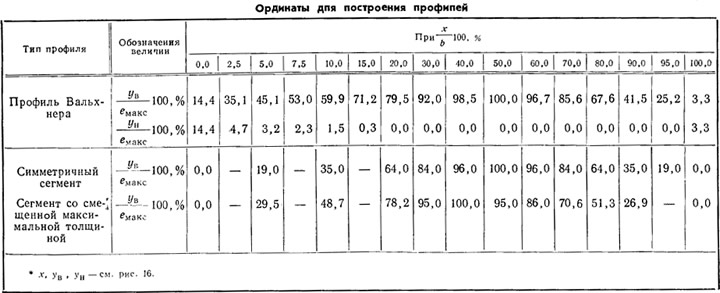

Как уже отмечалось, для определения прогиба пластины можно воспользоваться соответствующими расчетными коэффициентами. Так для квадратной плиты с шарнирным опиранием по контуру расчетный коэффициент k1 = 0.0443, а формула для определения прогиба будет иметь следующий вид

Так для квадратной плиты с шарнирным опиранием по контуру расчетный коэффициент k1 = 0.0443, а формула для определения прогиба будет иметь следующий вид

f = k1ql4/(Eh3)

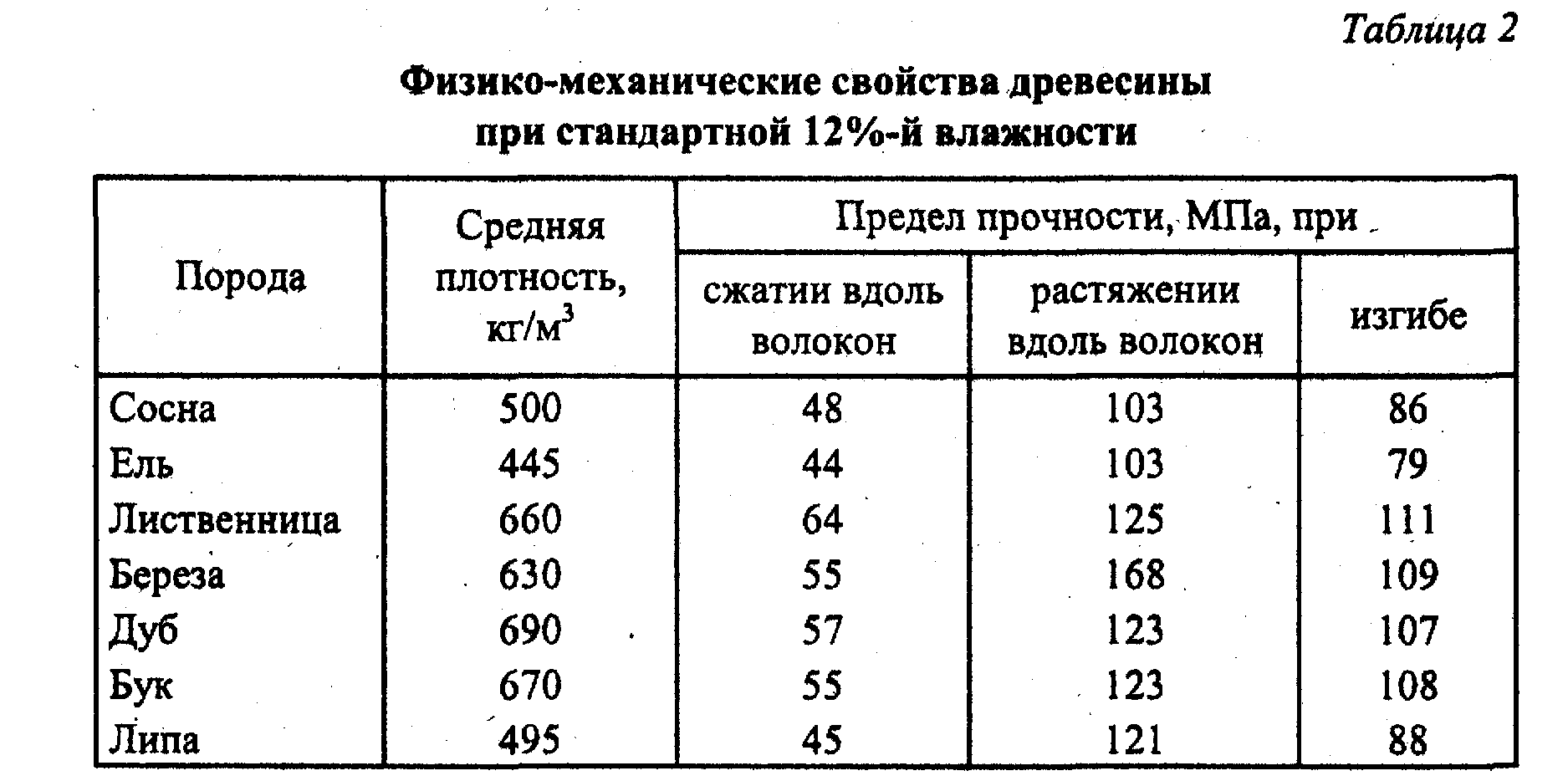

Формула вроде бы не сложная и почти все данные для расчета у нас есть, не хватает только значения модуля упругости древесины. Вот только древесина — анизотропный материал и значение модуля упругости для древесины зависит от направления действия нормальных напряжений.

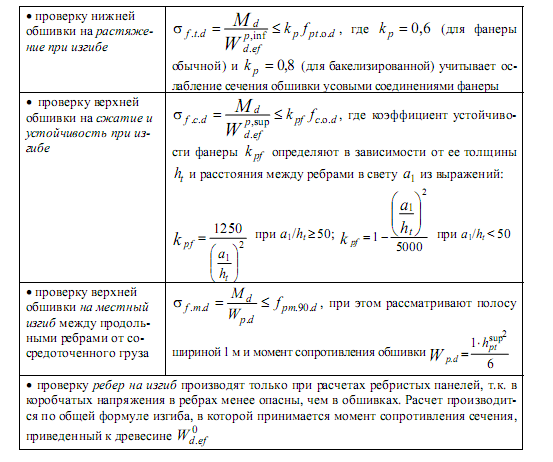

Так, если верить нормативным документам, в частности СП 64.13330.2011, то модуль упругости древесины вдоль волокон Е = 100000 кгс/см2, а поперек волокон Е90 = 4000 кг/см2, т.е. в 25 раз меньше. Однако для фанеры значения модулей упругости принимаются не просто, как для древесины, а с учетом направления волокон наружных слоев согласно следующей таблицы:

Таблица 475.1. Модули упругости, сдвига и коэффициенты Пуассона для фанеры в плоскости листа

Можно предположить, что для дальнейших расчетов достаточно определить некое среднее значение модуля упругости древесины, тем более, что слои фанеры имеют перпендикулярную направленность. Однако такое предположение будет не верным.

Однако такое предположение будет не верным.

Более правильно рассматривать соотношение модулей упругости, как соотношение сторон, например для березовой фанеры b/l = 90000/60000 = 1.5, тогда расчетный коэффициент будет равен k1 = 0.0843, а прогиб составит:

f = k1ql4/(Eh3) = 0.0843·0.03·504/(0.9·105·13) = 0.176 см

Если бы мы не учитывали наличие опирания по контуру, а производили расчет листа, как простой балки шириной b = 50 см, длиной l = 50 см и высотой h = 1 см на действие равномерно распределенной нагрузки,то прогиб такой балки составил бы (согласно расчетной схеме 2.1 таблицы 1):

f = 5ql4/(384EI) = 5·0.03·50·504/(384·0.9·105·4.167) = 0.326 см

где момент инерции I = bh3/12 = 50·13/12 = 4.167 см4, 0.03·50 — приведение плоской нагрузки к линейной, действующей по всей ширине балки.

Таким образом опирание по контуру позволяет уменьшить прогиб почти в 2 раза.

Для пластин, имеющих одну или несколько жестких опор по контуру, влияние дополнительных опор, создающих контур, будет меньше.

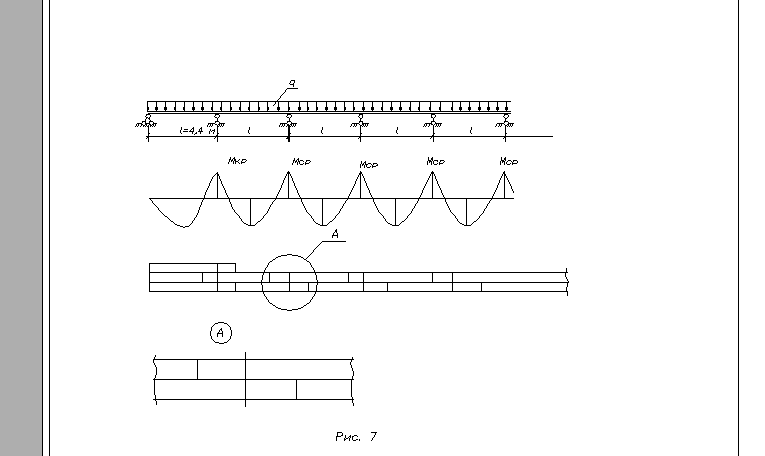

Например, если лист фанеры будет укладываться на 2 смежные ячейки, и мы будем рассматривать его как двухпролетную балку с равными пролетами и тремя шарнирными опорами, не учитывая опирание по контуру, то максимальный прогиб такой балки составит (согласно расчетной схемы 2.1 таблицы 2):

f = ql4/(185EI) = 0.03·50·504/(185·0.9·105·4.167) = 0.135 см

Таким образом укладка фанерных листов как минимум на 2 пролета позволяет уменьшить максимальный прогиб почти 2 раза даже без увеличения толщины фанеры и без учета опирания по контуру.

Если учитывать опирание по контуру, то мы имеем как бы пластину с жестким защемлением по одной стороне и шарнирным опиранием по трем остальным. В этом случае соотношение сторон l/b = 0.667 и тогда расчетный коэффициент будет равен k1 = 0.046, а максимальный прогиб составит:

В этом случае соотношение сторон l/b = 0.667 и тогда расчетный коэффициент будет равен k1 = 0.046, а максимальный прогиб составит:

f = k1ql4/(Eh3) = 0.046·0.03·504/(0.9·105·13) = 0.096 см

Как видим, разница уже не столь значительная, как при шарнирном опирании по контуру, но в любом случае почти двукратное уменьшение прогиба при наличии жеского защемления по одной из сторон может оказаться очень полезным.

Ну а теперь мне хотелось бы сказать пару слов о том, почему модули упругости для фанеры различаются в зависимости от направления волокон, ведь фанера такой хитрый материал, в котором направления волокон в соседних слоях перпендикулярны.

Определение модуля упругости фанерного листа. Теоретические предпосылки

Если предположить, что модуль упругости каждого отдельно взятого слоя фанеры зависит только от направления волокон и соответствует модулю упругости древесины, т. е. пропитка, прессовка во время изготовления и наличие клея на значение модуля упругости не влияют, то сначала следует определить моменты инерции для каждого из рассматриваемых сечений.

е. пропитка, прессовка во время изготовления и наличие клея на значение модуля упругости не влияют, то сначала следует определить моменты инерции для каждого из рассматриваемых сечений.

В фанере толщиной 10 мм как правило имеется 7 слоев шпона. Соответственно каждый слой шпона будет иметь толщину примерно t = 1.43 мм. В целом приведенные сечения относительно перпендикулярных осей будут выглядеть примерно так:

Рисунок 475.1. Приведенные сечения для фанерного листа толщиной 10 мм.

Тогда, принимая ширину b = 1, а b’ = 1/24, мы получим следующие результаты:

Iz = t(2(3t)2 + t(2t2) + 4·t3/12 + 2t(2t2)/24 + 3t3/(24·12) = t3(18 + 2 + 1/3 + 1/3 + 1/96) = 1985t3/96 = 20.67t3

Ix = t(2(3t)2/24 + t(2t2)/24 + 4·t3/(12·24) + 2t(2t2) + 3t3/12 = t3(18/24 + 2/24 + 1/72 + 8 + 6/24) = 655t3/72 = 9. 1t3

1t3

Если бы модули упругости были одинаковыми во всех направлениях, то момент инерции относительно любой из осей составлял бы:

I’x = t(2(3t)2 + t(2t2) + 4·t3/12 + 2t(2t2) + 3t3/12 = t3(18 + 2 + 1/3 + 8 + 1/4 =433/12 = 28.58t3

Таким образом, если не учитывать наличие клея и других вышеперечисленных факторов соотношение модулей упругости составило бы 20.67/9.1 = 2.27, а при рассмотрении фанерного листа, как балки, модуль упругости вдоль волокон наружных слоев составил бы (20.67/28.58)105 = 72300 кгс/см2. Как видим, технологии, используемые при изготовлении фанеры, позволяют увеличить расчетное значение модулей упругости, особенно при прогибе листа поперек волокон.

Между тем, соотношение расчетных сопротивлений при изгибе вдоль и поперек волокон наружных слоев (которые тоже можно рассматривать, как соотношение моментов инерции) гораздо ближе к определенному нами и составляет примерно 2. 3-2.4.

3-2.4.

Такие дела.

| Фанера — древесный материал, состоящий из склеенных между собой листов лущеного шпона. Фанера формируется из нескольких листов шпона при взаимно перпендикулярном расположении волокон древесины в смежных листах. Также выпускается однонаправленная фанера, при производстве которой слои шпона располагаются в одном направлении. Количество слоёв фанеры может колебаться от 3 до 23. При конструировании фанеры соблюдают следующие правила:

Толщина шпона, применяемого для наружных слоев фанеры, не превышает 3,5 мм, а внутренних слоев — 4 мм. По водостойкости различают три вида фанеры:

По степени механической обработки поверхности фанеру подразделяют на:

Фанера так же подразделяется по видам древесины, из которой она изготовлена: фанера березовая, хвойная и комбинированная. Фанера считается сделанной из той породы, из которой сделаны её наружные слои.

Для всех видов фанеры обязательно указание класса эмиссии свободного формальдегида Е1 и Е2 (соответственно до 10 или от 10 до 30 мг/100г сухого продукта). Качество фанеры оценивается также по пределам прочности при скалывании, статическом изгибе, растяжении образцов, содержанию влаги, наличию, структуре, цвету сучков, наличию дефектов. По толщине фанерные листы (плиты) выпускаются от 4 до 40 мм. Сортность фанеры определяется количеством сучков на 1 кв.м поверхности наружного листа и обозначается римскими цифрами от I до IV или латинскими буквами «А», «В», «С» и их сочетаниями.

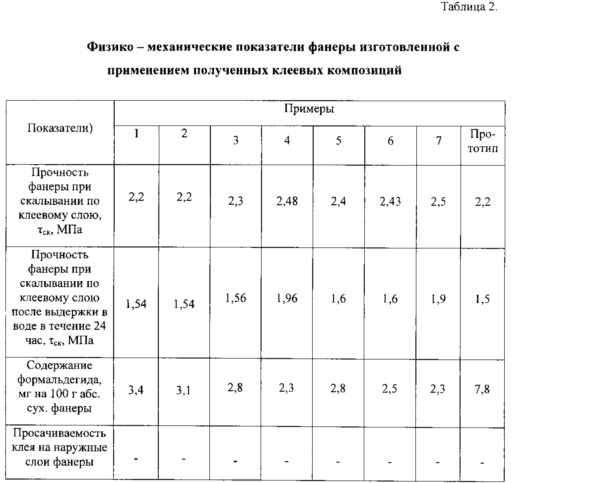

Физико-механические показатели Стандартный размер фанеры: 1525х1525 мм Марка: ФК, ФСФ Марка: ФСФ | |||||||||

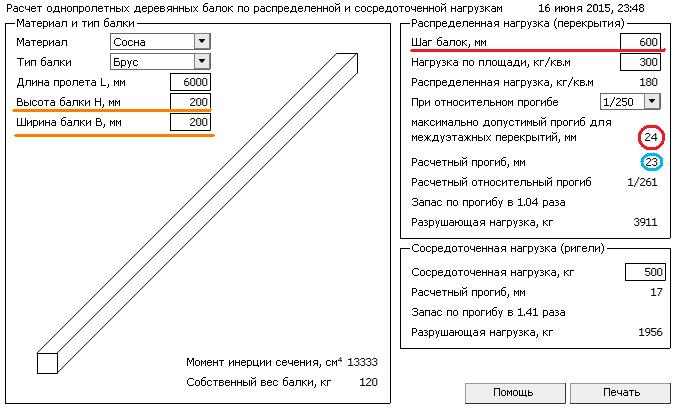

| длина лаги м | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 |

| сечение лаги мм | |||||||||

| Доска 100х50 | 733 | 587 | 489 | 419 | 367 | 326 | 293 | 267 | 244 |

| Доска 150х50 | 1650 | 1320 | 1100 | 943 | 825 | 733 | 660 | 600 | 500 |

| Доска 200х50 | 2933 | 2347 | 1956 | 1676 | 1467 | 1304 | 1173 | 1067 | 978 |

| Брус 200х100 | 5867 | 4693 | 3911 | 3352 | 2933 | 2607 | 2347 | 2133 | 1956 |

| Брус 200х200 | 11733 | 9387 | 7822 | 6705 | 5867 | 5215 | 4693 | 4267 | 3911 |

| Бревно 200 | 6912 | 5529 | 4608 | 3949 | 3456 | 3072 | 2765 | 2513 | 2304 |

| Бревно 220 | 9199 | 7359 | 6133 | 5257 | 4600 | 4089 | 3680 | 3345 | 3066 |

Голубым цветом

в таблице подсвечены значения с запасом прочности

Желтым цветом

в таблице подсвечены значения предельно допустимые

по прогибу балок для этих условий

Красным цветом

подсвечены значения недопустимые по прогибу

(более чем в два раза от допустимой нормы) балок для этих условий.

Примечание: дополнительную жесткость балке также можно придать путем сращивания двух и более досок по толщине.

Лаги представляют собой элементы обрешетки для настила пола. Они необходимы, чтобы итоговая конструкция пола была качественной: ровной и крепкой. Укрепить и выровнять поверхность пола без лаг очень проблематично. Неукрепленное покрытие будет прогибаться под воздействием тяжелой мебели, а сам пол будет скрипеть и вибрировать при ходьбе по нему. Лаги для пола ставятся практически всегда. Как выбирается их размер и происходит установка?

Почему укладка лаг так важна?

Главная функция лаг заключается в создании ровной поверхности для следующих работ. Но обрешетка под настилом выполняет и другие задачи. Они способствуют полноценному вентилированию нижней стороны настила, что предотвращает процессы гниения досок.

.

Эта функция основы из бруса имеет большое значение в тех помещениях, где пол укладывается по грунту и сырость из-за грунтовых вод создает серьезные проблемы даже при наличии высокого подпола.

При помощи лаг между самим настилом и основанием пола формируется пространство – своеобразный буфер, помогающий улучшить шумоизоляционные качества пола. Это же пространство используется для укладки слоя утеплителя, а при необходимости и инженерных коммуникаций.

Установка лаг для пола позволяет даже при неровном основании получить в результате за счет точек опоры, размещенных с определенным шагом, прочный пол.

Материалы для обрешетки

В качестве основы для настила можно использовать любые материалы, отвечающие требованиям прочности, ровности и низким коэффициентом деформации при наличии нагрузки. Эти технические характеристики соответствуют изделиям из металла, пластика, железобетона, древесины и компаунда, производимого на основе синтетических смол. Какие лаги лучше всего использовать для пола? Сравнение стоимости всех вышеперечисленных материалов позволяет выявить фаворита – древесину. На практике для лаг используются обычные деревянные брусья.

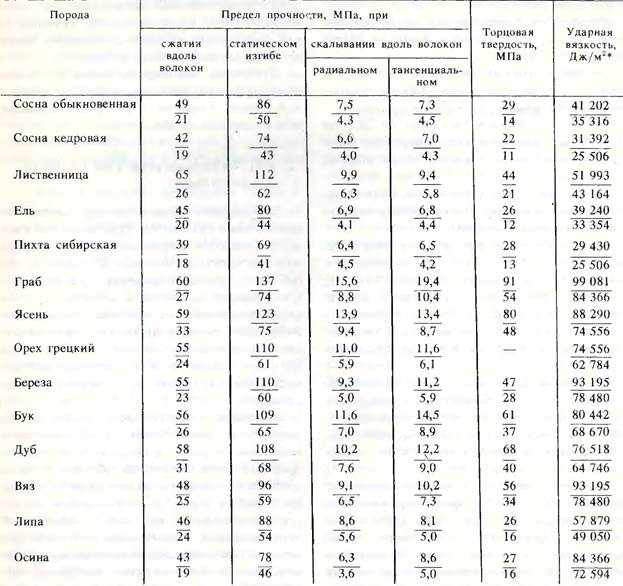

Материалом для бруса выступает обычно древесина хвойных пород дерева. Брус, используемый для лаг пола, делается из ели, сосны, пихты. Но самым лучшим вариантом признана лиственница, так как ее древесина отличается не только высокой прочностью, но и устойчивостью к гниению.

Брус, используемый для лаг пола, делается из ели, сосны, пихты. Но самым лучшим вариантом признана лиственница, так как ее древесина отличается не только высокой прочностью, но и устойчивостью к гниению.

Ель и сосна более популярны только за счет низкой стоимости.

При выборе материала можете не обращать внимания на наличие смоляных карманов и других незначительных дефектов и покупать пиломатериалы 2 или 3 сорта – функциональность основы из бруса от этого не пострадает.

Брус из сибирской листвинницы.

При выборе лаг вы можете сэкономить на материале, заменив лиственницу на ель, а вот экономить на влажности брусьев не рекомендуется ни в коем случае. Влажность бруса не должна быть больше 20%, при более высоких значениях влажности материал в процессе сушки будет деформироваться, что приведет к проблемам с уже готовым полом.

Если вы выбрали в качестве материала для обрешетки ель или сосну, то следует позаботиться о гидроизоляции брусьев при их укладке. Лаги могут укладываться на разный пол, в зависимости от особенностей основания будут отличаться и гидроизоляционные работы. Если брусья монтируются на железобетонные плиты перекрытий, то сначала требуется произвести укладку слоя из вспененного полиэтилена. В случае, когда лаги крепятся на кирпичные столбики, полиэтилен прокладывает между грунтом и самим столбиком, а также между столбиком и бруском. Для слоя между кирпичом и древесиной вместо полиэтилена подойдет рубероид.

Лаги могут укладываться на разный пол, в зависимости от особенностей основания будут отличаться и гидроизоляционные работы. Если брусья монтируются на железобетонные плиты перекрытий, то сначала требуется произвести укладку слоя из вспененного полиэтилена. В случае, когда лаги крепятся на кирпичные столбики, полиэтилен прокладывает между грунтом и самим столбиком, а также между столбиком и бруском. Для слоя между кирпичом и древесиной вместо полиэтилена подойдет рубероид.

Вспененный полипропилен.

Лаги для полов, независимо от вида древесины, перед укладкой рекомендуется обработать антисептиком. Такие меры предосторожности наиболее актуальны в деревянных частных домах, где древоточцы могут стать для хозяина дома большой проблемой, так как несут угрозу долговечности всего сооружения.

Определяем размеры

От того, насколько правильно будет подобран размер лаг, зависит надежность всей конструкции пола. Перед приобретением брусьев следует высчитать их необходимую дину и толщину.

С длиной лаг обычно проблем не возникает: в зависимости от направления укладки она должна быть равна длине или ширине помещения, где делается пол. Оптимальным вариантом является длина бруса на 2,5-3 см меньше этого расстояния. Такое соотношение двух величин, когда длина лаги чуть меньше длины помещения, позволяет избежать деформации конструкции при температурных перепадах.

Длина бруса на 2-3 см должна быть короче ширины помещения.

Лаги для пола желательно делать из целых пиломатериалов, но это возможно только тогда, когда размер бруса совпадает с параметрами помещения. Если длины бруска не хватает, то используют сращивание двух элементов. Работы выполняются в полдерева, иногда с применением оцинкованных накладок.

Выполнить сращивание двух брусков несложно, но чтобы конструкция была прочной, необходимо четко выполнять два правила:

- Под местом сращивания должна находиться какая-либо опора, оптимальным вариантом будет опорный столбец;

- Если сращиваются две соседние лаги, то их точки сращивания должны располагаться со смещением относительно друг друга.

Невыполнение этих требований влечет за собой риск низкой жесткости пола в месте сращивания бруса.

Способы сращивания лаг.

Соседние лаги для пола должны сращиваться со смещением в один метр. Этот параметр влияет на размер исходных брусьев, который также следует учесть при их покупке.

Если с длиной бруса все достаточно просто, то определить параметры сечения лаг уже сложнее. Что это такое? Сечение лаги представляет собой ее толщину, которая зависит как от материала бруса, так и от расчетных характеристик будущего пола.

Сечение лаг для настила пола вычисляется на основе максимально возможной нагрузки на пол и размера пролетов между точками опоры брусьев. Общепринятым значение максимальной нагрузки является уровень в 300 кг/м2 – этот параметр применим к жилым помещениям.

При определении размера лаг на основе такого уровня нагрузки принимают во внимание длину пролета между соседними брусьями. Как связаны расстояние между лагами пола и их толщина? Для этого существует специальная таблица размеров, которыми пользуются специалисты. В самых распространенных случаях соответствие выглядит так: при длине пролета 2 м используется брус 110х60 мм, при длине пролета 3 м – 150х80 мм, при длине пролета 4 м – 180х100 мм. Чем больше размер пролета, тем толще должен быть брус, из которого делаются лаги.

В самых распространенных случаях соответствие выглядит так: при длине пролета 2 м используется брус 110х60 мм, при длине пролета 3 м – 150х80 мм, при длине пролета 4 м – 180х100 мм. Чем больше размер пролета, тем толще должен быть брус, из которого делаются лаги.

Сечение бруса обычно прямоугольное. Чтобы лаги выдерживали давление, прямоугольный брус укладывают «на ребро». Эта особенность монтажа основы для будущего пола обеспечивает максимальный уровень жесткости бруса при минимальном объеме пиломатериала.

Толщина лаг, используемых для настила пола, может быть больше указанных параметров. Устанавливать лаги из брусьев большей толщины не запрещено, а иногда просто необходимо.

Иногда увеличение размеров сечения бруса необходимо для укладки толстого слоя утеплителя.

При выборе лаг для нового пола также следует учесть, что если вы собираетесь монтировать пол в нежилом помещении, то нагрузка на конструкцию может превышать 300 кг/м2. Этот параметр придется вычислять расчетным способом, а потом на основе полученных данных выбирать лаги с подходящими параметрами сечения.

Этот параметр придется вычислять расчетным способом, а потом на основе полученных данных выбирать лаги с подходящими параметрами сечения.

Размер балки из металла может быть меньше деревянной.

Если вместо деревянного бруса вы решили использовать балки из металла или железобетона, то их толщина может быть меньше. Это объясняется те, что они обладают более высокой устойчивостью к прогибам по сравнению с древесиной.

Как определить шаг?

Размер лаг определяется размерами пролета между ними, который в свою очередь зависит от толщины доски, используемой для настила деревянного пола. Здесь следует руководствоваться следующим правилом: чем толще настил, тем больше шаг можно сделать. Этому есть вполне логичное объяснение, ведь чем больше толщина доски, тем она менее подвержена прогибу под воздействием тяжести.

Соотношения выглядят следующим образом: при толщине доски в 2 см можно делать шаг до 30 см, при толщине в 2,5 см – до 40 см, при толщине в 3 см – до 50 см. Для того чтобы рассчитать возможную длину пролета при доске большей толщины, можно воспользоваться формулой: увеличение толщины доски настила на 0,5 см увеличивает возможную длину шага лаг на 10 см.

Для того чтобы рассчитать возможную длину пролета при доске большей толщины, можно воспользоваться формулой: увеличение толщины доски настила на 0,5 см увеличивает возможную длину шага лаг на 10 см.

Если вместо досок для настила используется фанера или ОСП, то расчеты несколько видоизменяются. Эти материалы более жестки на изгиб, то толщина их меньше. При толщине материала в 1,5-1,8 см вы можете запланировать шаг лаг в пределах 40 см, при толщине в 2,2-2,4 см – в пределах 60 см.

При использовании фанеры или ОСП листы материала должны крепиться к лагам в трех местах. Лаги для пола должны быть расположены так, чтобы крепления приходились на края листа и посередине. При этом край листа укладывается не на всю ширину бруса, а только до половины.

Укладка лаг на основание

Деревянные лаги можно прикреплять к любому основанию, главное – соблюдать правила монтажа. Для осуществления работ по укладке обрешетки из лаг вам понадобятся сами брусья, электролобзик, уровень, шуроповерт и крепежные элементы. Электролобзик можно заменить ручной пилой.

Электролобзик можно заменить ручной пилой.

Крепление лаг к бетонному полу подразумевает применение различных конструкций, который делятся на простые и регулируемые. Регулируемые элементы имеют в своей конструкции винты, с помощью которых можно выровнять лаги.

В качестве крепления обычно используются специальные анкера или саморезы. Теоретически можно вообще не закреплять брусья лаг, но тогда возникает риск разрушения конструкции пола из-за съехавшей в сторону лаги.

Кроме перечисленных инструментов могут потребоваться дополнительные устройства. Установка лаг для пола, производимая своими руками по бетону или грунту, требует дополнительной фиксации с помощью ручного перфоратора.

Регулируемые лаги.

Укладка лаг на грунт делается следующим образом. Сначала устанавливаются опорные столбы. Для этого роются ямы глубиной около 10 см, засыпаются песком и для хорошей усадки проливаются водой. На песок укладывается полиэтиленовая пленка, поверх которой на растворе возводится кирпичный столбик. Его длина и ширина обычно равна ребру кирпича. Готовые столбики накрываются рубероидом. На них без фиксации укладывается брус, затем лаги подшиваются оцинкованными уголками к стенам.

Его длина и ширина обычно равна ребру кирпича. Готовые столбики накрываются рубероидом. На них без фиксации укладывается брус, затем лаги подшиваются оцинкованными уголками к стенам.

Как положить лаги для будущего пола, если основой служат деревянные балки? Порядок работ зависит от того как укладывается брус на балки: поперек них или вдоль. Если брус кладется поперек балок, то лаги крепятся к балкам обычными саморезами подходящей длины.

В этом случае важно не только обработать лаги антисептиком, но и засверлить отверстия, иначе риск раскола бруска будет очень высоким.

Если вы решили крепить брус вдоль балок, то для компенсации разницы в их высоте, лаги можно прикрепить не только сверху, но и подшить по бокам. Правильно выполнив все работы, вы сможете выровнять пол с наименьшей потерей высоты помещения.

Крепление лаг к бетонному полу производится следующим образом. Если вы проводите работы по монтажу пола на первом этаже здания, то перекрытие следует гидроизолировать полиэтиленовой пленкой. Можно использовать вспененный полиэтилен с фольгированным слоем. Этот материал обеспечит не только гидроизоляцию древесины, но и снизить потери тепла при дальнейшей эксплуатации помещения.

Можно использовать вспененный полиэтилен с фольгированным слоем. Этот материал обеспечит не только гидроизоляцию древесины, но и снизить потери тепла при дальнейшей эксплуатации помещения.

Брус раскладывается в соответствии с определенным ранее шагом лаг и выставляется по уровню. Для выравнивания основы для настила пола используют подкладки из фанеры и самих брусков. После этого лаги фиксируются к полу. Наилучшим вариантом является использование анкеров, монтируемых под отвертку. Есть и альтернативный способ укладки бруса на бетонный пол с использованием подставок. К плите перекрытия крепятся подставки, а к ним уже саморезами крепятся сами лаги.

При подготовке к монтажу пола важно правильно рассчитать длину и сечение лаг, а также продумать, какое расстояние потребуется закладывать между лагами пола. Если все параметры будут определены правильно, то при использовании качественного бруса и ответственном проведении всех работ по его укладке, ваш пол будет ровным и красивым, а также не будет прогибаться под тяжестью мебели и скрипеть при ходьбе.

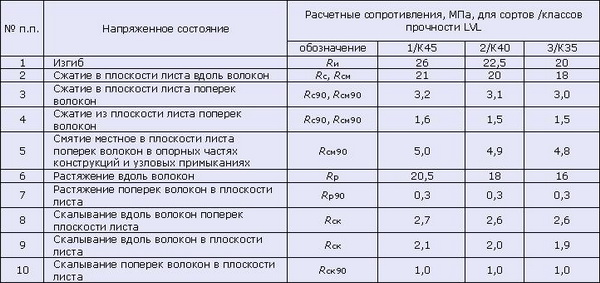

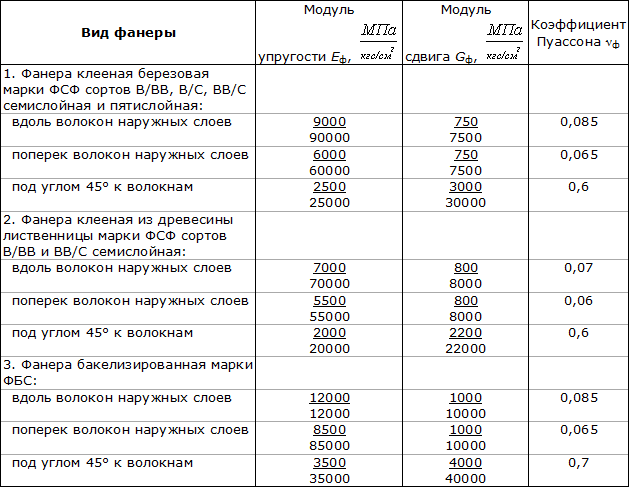

Согласно СП 64.13330.2011:

3.3. Расчетные сопротивления строительной фанеры приведены в табл. 10.

Таблица 10

| Вид фанеры | Расчетные сопротивления, МПа(кгс/кв.см) | ||||

| Растяжению в плоскости листа R ф.р | сжатию в плоскости листа R ф.с | изгибу из плоскости листа R ф.и | скалыванию в плоскости листа R ф.ск | срезу перпендикулярно плоскости листа R ф.ср | |

| 1. Фанера клееная березовая марки ФСФ сортов В/ВВ, В/С, ВВ/С | |||||

| а) семислойная толщиной 8 мм и более: | |||||

| вдоль волокон | 14(140) | 12(120) | 16(160) | 0,8(8) | 6(60) |

| 9(90) | 8,5(85) | 6,5(65) | 0,8(8) | 6(60) | |

| под углом 45 ° к волокнам | 4,5(45) | 7(70) | _ | 0,8(8) | 9(90) |

| б) пятислойная толщиной 5-7 мм: | |||||

| вдоль волокон наружных слоев | 14(140) | 13(130) | 18(180) | 0,8(8) | 5(50) |

| поперек волокон наружных слоев | 6(60) | 7(70) | 3(30) | 0,8(8) | 6(60) |

| под углом 45 ° к волокнам | 4(40) | 6(60) | _ | 0,8(8) | 9(90) |

2. Фанера клееная из древесины лиственницы марки ФСФ сортов В/ВВ и ВВ/С семислойная толщиной 8 мм и более: Фанера клееная из древесины лиственницы марки ФСФ сортов В/ВВ и ВВ/С семислойная толщиной 8 мм и более: | |||||

| вдоль волокон наружных слоев | 9(90) | 17(170) | 18(180) | 0,6(6) | 5(50) |

| поперек волокон наружных слоев | 7,5(75) | 13(130) | 11(110) | 0,5(5) | 5(50) |

| под углом 45 ° к волокнам | 3(30) | 5(50) | _ | 0,7(7) | 7,5(75) |

| 3. Фанера бакелизированная марки ФСБ толщиной 7 мм и более: | |||||

| вдоль волокон наружных слоев | 32(320) | 28(280) | 33(330) | 1,8(18) | 11(110) |

| поперек волокон наружных слоев | 24(240) | 23(230) | 25(250) | 1,8(18) | 12(120) |

| под углом 45 ° к волокнам | 16,5(165) | 21(210) | _ | 1,8(18) | 16(160) |

Примечание. Расчетные сопротивления смятию и сжатию перпендикулярно плоскости листа для березовой фанеры марки ФСФ R

Расчетные сопротивления смятию и сжатию перпендикулярно плоскости листа для березовой фанеры марки ФСФ R

ф.с.90 = R

ф.см.90 = 4 МПа (40 кгс/см 2) и марки ФБС R

ф.с.90 = R

ф.см.90 = 8 МПа (80 кгс/см 2).

В необходимых случаях значения расчетных сопротивлений строительной фанеры следует умножать на коэффициенты m

в, m

т, m

д, m

н и m

а, приведенные в пп. 3.2, а; 3.2, б; 3.2, в; 3.2, г; 3.2, к настоящих норм.

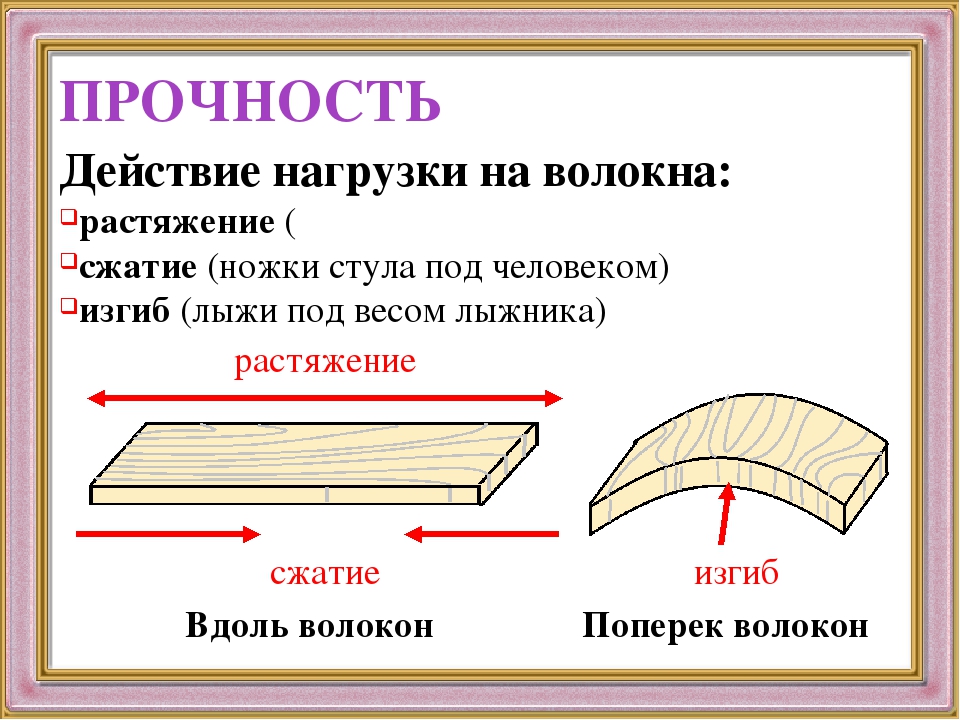

Область применения фанеры зависит от характеристик каждого из видов. Одним из главных параметров является прочность фанеры или устойчивость к разрушению.

Особенности

Это слоистый материал, где шпон из различных пород дерева чередуется с клеевым составом на основании смол. Соединяя слои в единое целое методом прессования, в результате получают полотна, обладающие разными свойствами, в том числе и устойчивостью к нагрузкам. Это происходит из-за некоторых отличий в технологии, особенностей древесины и клея. Особая технология производства позволяет получить такую продукцию, что если сравнить прочность фанеры и доски, то более устойчивой к нагрузкам окажется первая, и это качество используется не только в оформлении интерьеров, но и в строительстве и машиностроении.

Особая технология производства позволяет получить такую продукцию, что если сравнить прочность фанеры и доски, то более устойчивой к нагрузкам окажется первая, и это качество используется не только в оформлении интерьеров, но и в строительстве и машиностроении.

Параметры, определяющие прочность фанеры:

- Толщина;

- Вид древесины;

- Сортность;

- Клей для производства;

- Ламинирование.

Толщина

Стандартная толщина, которая может быть у продукции промышленного производства, обычно находится в пределах от 3 до 30 мм, хотя по договору с предприятием может быть изготовлены листы толщиной 40мм. Естественно, что фанера высокой прочности будет иметь толщину листа около 20 мм и выше.

Вид древесины, из которой изготавливается шпон

Для поизводства используют практически любую древесину – хвойный и лиственный шпон, которые придают ей разные качества. В первом случае используют сосну, лиственницу или кедр, а лиственные породы деревьев представлены в основном березой, ольхой или тополем. Если оценивать влияние породы дерева на устойчивость к разрушению, то преимущество имеет лиственная фанера, предел прочности ее выше из-за того, что древесина, используемая для ее производства более плотная.

Если оценивать влияние породы дерева на устойчивость к разрушению, то преимущество имеет лиственная фанера, предел прочности ее выше из-за того, что древесина, используемая для ее производства более плотная.

Обратите внимание!

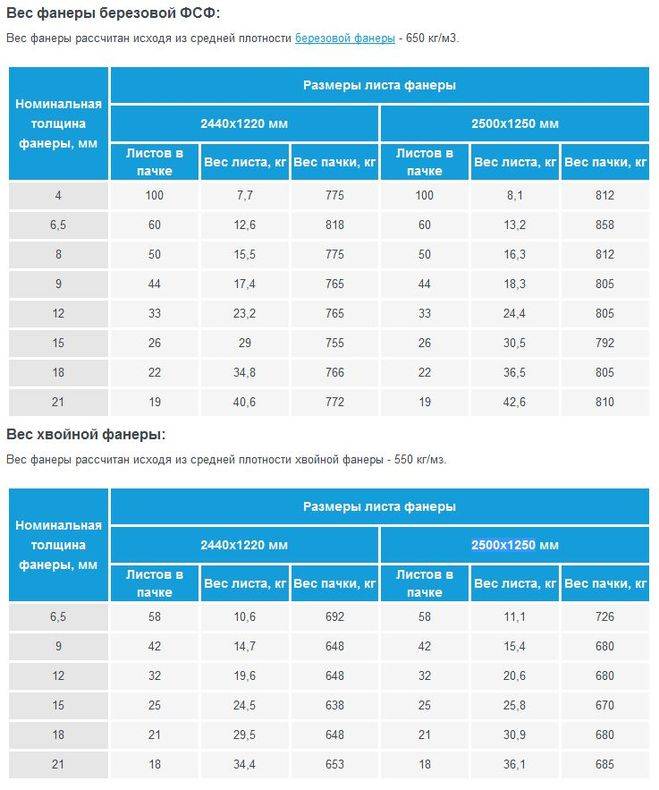

Из-за различий в плотности даже похожие с виду полотна имеют разный вес. Например, при одинаковой толщине 21 мм хвойная стандартного размера 1,52 м на 1,52 м весит около 32 кг, а такой же лист, изготовленный из березового шпона, будет весить 34,5 кг.

Сортность

Сорт определяют по количеству дефектов на одном квадратном метре. Фанера, прочность на разрыв которой достаточно высока, не должна иметь дефекты, снижающие устойчивость ее к разрушению. Всего существует пять сортов, определяющих количество дефектов и их размер. Лучшей считается продукция элитных сортов, без присутствия на поверхности повреждений, и способна выдерживать значительные нагрузки. Достаточно прочной можно считать продукцию первого и второго сорта, ведь небольшое количество дефектов позволяет ее ламинировать или использовать как основу для отделочных материалов, в том числе как основу для напольного покрытия.

Обратите внимание!

Чем ниже качество полотен, тем меньший запас прочности она имеет, поэтому ее используют или там, где не будет больших нагрузок или для выравнивания поверхности укрепленной другим материалом, например, если надо выровнять деревянный пол перед финишным покрытием, то можно использовать и листы четвертого сорта.

Клей для производства

В зависимости от того какие смолы использованы для производства клея, получают продукцию марки ФК или ФСФ, имеющие практически одинаковую прочность и разница между ними проявляется в том, как эти виды реагируют на влажность. Самой высокой прочностью обладает фанера, для производства которой используется бакелитовый клей. Обозначается такая продукция как ФБ, ФБС или БС и ее можно использовать практически для любых условий эксплуатации.

Обшивка лодки из бакелитовых листов

Ламинирование

Ламинирование, когда шпон перед склеиванием покрывают термореактивной пленкой, позволяет создать листы, имеющие очень высокую прочность и устойчивость к повреждениям. При этом стоимость материала вполне доступна, а внешний вид позволяет использовать практически везде, ведь мебель из таких листов неотличима от настоящей древесины, но в отличие от нее не боится повышенной влажности.

При этом стоимость материала вполне доступна, а внешний вид позволяет использовать практически везде, ведь мебель из таких листов неотличима от настоящей древесины, но в отличие от нее не боится повышенной влажности.

Обратите внимание!

Ламинированные полотна могут быть не только темных оттенков. Популярны и яркие насыщенные оттенки, которые используют для создания оригинальных интерьеров.

Гибкость материала

Особым спросом пользуется гибкая фанера с уникальными свойствами, которые выделяют ее в особый вид. Она незаменима для создания элементов декора в интерьере и мебели с изогнутыми линиями, которые невозможно создать из других материалов.

Высокую прочность фанеры на изгиб обеспечивает древесина экзотических для наших широт деревьев – сейб и куруинг, которые кроме высокой гибкости обладают хорошей стойкостью к ударам и не боятся влажности. Изготавливают такие полотна особым способом, располагая все слои шпона так, чтобы волокна находились в одном направлении.

В чем преимущество гибкой фанеры:

- Высокая гибкость позволяет создавать формы, где полотна без повреждений могут быть согнуты на 180 о, что позволяет создавать элементы любой формы;

- Возможность обработки любыми способами, что не требует приобретения для работы с материалом специального оборудования;

- Имеет ровную поверхность, обладающую высокими декоративными характеристиками, что позволяет использовать ее для изготовления мебели, в том числе кухонной, учитывая устойчивость к повышенной влажности;

- Невысокая плотность делает материал достаточно легкой и позволяет изготавливать подвесные конструкции, не требующие усиленного крепления;

- Отсутствие запаха и смол, выделяющих вредные для здоровья соединения, что позволяет использовать ее даже для оформления детских комнат.

В последнее время появился такой материал из березового шпона, и такая фанера предел прочности при изгибе имеет выше, чем обычная за счет специально разработанной технологии, которая почти в два раза снижает плотность материала.

| Категории: |

|

| Оценка пользователей: | 10.0 (голосов: 2) |

| Переходов на сайт: | 5950 |

| Комментарии: | |

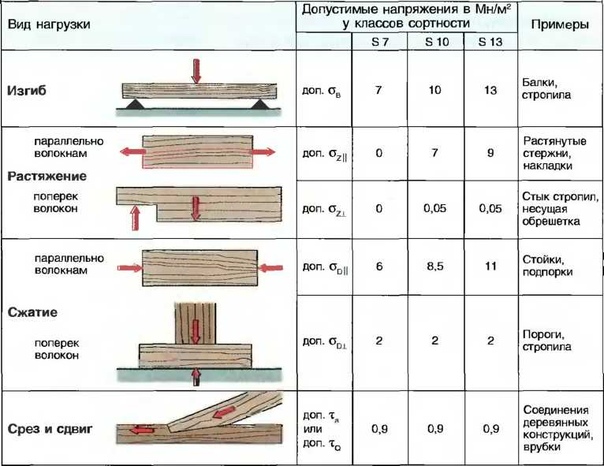

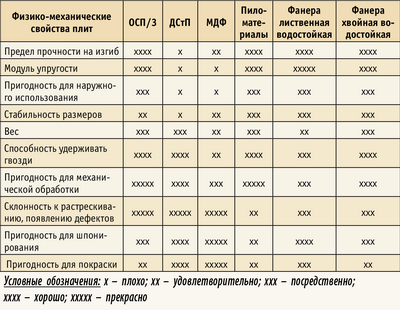

А неподскажет автор , сравнительные характеристики на прогиб торца доски 50*100 и фанерного листа 15*100 ( тоесть можноли заменить доску на фанеру , положенную на торец) Как определить прогиб доски, достаточно подробно рассматривается в статье «Расчет деревянного перекрытия». А если вкратце, то заменить можно, но несущая способность при этом значительно уменьшится, а прогиб увеличится. Примечание: Возможно ваш вопрос, особенно если он касается расчета конструкций, так и не появится в общем списке или останется без ответа, даже если вы задатите его 20 раз подряд. Почему, достаточно подробно объясняется в статье «Записаться на прием к доктору» (ссылка в шапке сайта). Какие плитные материалы предлагают производители?Фанера OSB ДСП ДВП МДФ Какие характеристики учитывать при выборе?Прочность Сфера применения Остальные виды плитных материалов применяются для внутренних целей (кроме фанеры ФСФ – она может служить, к примеру, опалубкой). ДСП и ДВП используют для изготовления мебели, перегородок, декоративных элементов, полов, внутренней обшивки крыш. МДФ чаще всего можно встретить в качестве материала для мебельных фасадов, стеновых панелей, межкомнатных дверей для любых помещений. Вес

Легкость обработки МДФ поддается наиболее тонкой обработке, склеивается и красится, покрывается ПВХ-пленками любых оттенков. ДСП и ДВП легко фрезеруются и сверлятся. Для распила наиболее подходят фанера и OSB. Ламинированные материалы следует рапиливать только на профессиональном оборудовании. Все указанные плитные материалы крепятся с помощью клея, окрашиваются любыми красками по дереву, обрабатываются лаками. МДФ, ДВП и ДСП – не лучший вариант для вкручивания шурупов, а гвоздям они поддаются плохо. Для прибивания лучше использовать фанеру. Влагоустойчивость Влагоустойчивая фанера ФСФ предполагает возможность использования в условиях с влажностью атмосферы до 85%. А вот у ДСП и ДВП устойчивость к влаге увеличивается исключительно за счет ламинирования. Экологичность Лучшие показатели экологичности – у МДФ, за счет технологии прессования. Также высокими экологическими показателями отличается фанера, так как изготавливается непосредственно из дерева. Плиты OSB привлекают тем, что на них не образуется грибок, они не подвержены гниению.v Стоимость | |

Технические характеристики фанеры

Фанера представляет собой многослойный строительный материал, который изготавливается из экологически чистого сырья – древесины. А именно, она изготавливается из древесного шпона. Такой шпон получается в результате лущения дерева. В таком случае бревно сначала распаривается, далее отправляется на специальный станок, предназначенный для лущения. После этого образовавшийся шпон выпрямляется, подвергается специальной обработке и отправляется в сушилку. Затем высушенный шпон подвергается процессу прессовки, после чего склеивается с использованием различных клеящих составов.

За счет многослойной структуры увеличиваются показатели качества изделия. Толщина и масса материала в таком случае небольшая. Для сравнения, прочность фанерного листа с определенной толщиной в несколько раз выше прочности цельного древесного материала. Это связано с тем, что склеивание шпона производится так, чтобы волокна каждого слоя располагались перпендикулярно относительно друг друга. Поэтому и прочность фанерной продукции значительно выше.

| Номинальная толщина фанеры, мм | Слойность фанеры, не менее | Шлифованная фанера | Нешлифованная фанера | ||

| Предельное отклонение, мм | Разнотолщинность | Предельное отклонение, мм | Разнотолщинность | ||

| Фанера 3 мм | 3 | +0,3/-0,4 | 0,6 | +0,4/-0,3 | 0,6 |

| Фанера 4 мм | 3 | +0,3/-0,5 | +0,8/-0,4 | 1,0 | |

| Фанера 6 мм | 5 | +0,4/-0,5 | +0,9/-0,4 | ||

| Фанера 9 мм | 7 | +0,4/-0,6 | +1,0/-0,5 | ||

| Фанера 12 мм | 9 | +0,5/-0,7 | +1,1/-0,6 | ||

| Фанера 15 мм | 11 | +0,6/-0,8 | +1,2/-0,7 | 1,5 | |

| Фанера 18 мм | 13 | +0,7/-0,9 | +1,3/-0,8 | ||

| Фанера 21 мм | 15 | +0,8/-1,0 | +1,4/-0,9 | ||

| Фанера 24 мм | 17 | +0,9/-1,1 | +1,5/-1,0 | ||

| Фанера 27 мм | 19 | +1,0/-1,2 | 1,0 | +1,6/-1,1 | 2,0 |

| Фанера 30 мм | 21 | +1,1/-1,3 | +1,7/-1,2 | ||

Наименьшее количество слоев – три, то есть одни из них промежуточный, покрывается двумя лицевыми. Если же в изделии имеется большее число слоев, чаще всего это нечетное число. За счет нескольких дополнительных слоев увеличивается прочность, следовательно, качество материала, однако при этом несколько увеличивается толщина фанерной плиты и ее масса.

| Длинa (шиpинa) лиcтoв фaнepы | Пpeдeльнoe oтклoнeниe |

| 1200, 1220, 1250 | +/- 3,0 |

| 1500, 1525, 1800, 1830 | +/- 4,0 |

| 2100, 2135, 2440, 2500 | +/- 4,0 |

| 2700, 2745, 3050, 3600, 3660 | +/- 5,0 |

Фанера классифицируется по сорту, материалу, используемому в качестве сырья и по пропитке, то есть по клею, который используется для склеивания материала.

Характеристики сортов фанеры

Самым лучшим вариантом является элитный фанерный стройматериал – сорт Е. На поверхности такого покрытия нет никаких недостатков, которые обычно возникают из-за некачественного сырья.

Фанера первого сорта может иметь незначительные дефекты или мелкие трещины, однако в таком случае длина таких участков должна быть в пределах двух сантиметров.

Второй сорт присваивается материалу, имеющему определенные потеки клеящего состава или другие включения. При этом объем таких дефектов должен составлять не более двух процентов всей площади материала. Длина трещин или потеков должна составлять около 18-20 см.

- Для третьего сорта характерно наличие черных точек, диаметр которых не превышает 0,5 см, причем количество таких недостатков должно быть в пределах 10 при рассматривании одного квадратного метра фанерной плиты.

Четвертый сорт характеризуется самым низким качеством. В таком случае допускаются червоточины, повреждения кромок листа, выпавшие сучки и т.д. Такой строительный материал используется для черновых работ чаще всего.

Материал для изготовления фанеры

В качестве сырья при производстве фанерного материала возможно применение как хвойных деревьев, таких как сосна, лиственница, так и лиственных представителей, к примеру, береза. Ценные порода, такие как дуб или кедр, используются очень редко — для создания декоративных изделий. Они характеризуются высоким качеством, однако имеют высокую стоимость.

| Наименование показателя | Толщина, мм | Марка | Значение физико-механических показателей | |||

| ФСФ, ФК | ||||||

| Влажность фанеры, % | 3-30 | ФК, ФСФ | 5-10 | |||

| Предел прочности при статическом изгибе вдоль волокон наружных слоев, МПА, не менее | 7-30 | 25 | ||||

| Предел прочности при растяжении вдоль волокон, МПА, не менее | 3-6,5 | 30 | ||||

| Твердость, МПа | 9-30 | 20 | ||||

| Звукоизоляция, дБ | 6,5-30 | 23,0 | ||||

| Биологическая стойкость, класс опасности | 3-30 | 5fDa, St | ||||

Хвойные деревья считаются наиболее популярным сырьем, используемым для производства фанерных плит. Основная масса такой продукции на строительных рынках изготавливается именно из такого сырья. Такой тип фанерного листа в основном применяется при проведении черновых строительных работ, а также в помещениях, где важно использование экологически чистого материала.

Фанера хвойных пород древесины

Одним из наиболее важных преимуществ данного стройматериала, изготовленного на основе хвойной древесины является низкая стоимость. Благодаря этому фанеру можно использовать для сборки предметов мебели и различных других конструкций. Также фанерная продукция применяется для осуществления черновых работ, то есть в работе, где внешний вид материала не играет главную роль.

Большой плюс данного материала – это устойчивость к воздействию влаги. Это связано с тем, что хвойные материалы имеют в своей структуре множество природных смол, которые обеспечивают фанеру высокой стойкостью в отрицательному воздействию влаги. Причем для этого не требуется какая-либо дополнительная пропитка. Также такие смолы природного происхождения обладают антисептическими свойствами, то есть на такой поверхности не появится плесень и фанера не будет разрушаться от воздействия различных насекомых-вредителей.

Наряду с преимуществами у данного материала имеются и некоторые недостатки. Одним из них является невысокая прочность. По этой причине фанеру, изготовленную из хвойной древесины, не рекомендуется использовать для покрытия пола и других изделий, где основным показателем должна выступать прочность материала.

Избыточное содержание смол в таких изделиях также является минусом данного покрытия. При нагревании фанеры может начаться выделение этих смолянистых веществ, что в принципе неприемлемо.

Фанера из лиственных пород древесины

В таком случае чаще всего используется березовый шпон. Береза является наиболее часто используемым видом лиственных представителей. Фанера с использованием березы в качестве сырья, производится гораздо реже, но она характеризуется лучшими показателями качества и прочности, по сравнению с хвойными аналогами.

К достоинствам березовой фанеры относится прочность материала и устойчивость к износу. Благодаря этому такие фанерные листы можно использовать в различных строительных работах и в при создании каких-либо конструкций. Фанерные плиты, изготовленные из лиственных пород характеризуются высокими показателями износостойкости.

Недостатком материала на основе березы является высокая цена. По этой причине данный материал используется не так обширно, как хвойные аналоги.

Еще одним минусом такого материала является отсутствие природных смол. Березовый шпон не обладает устойчивостью к воздействию влаг, следовательно, требует специальной пропитки, которая делает продукцию экологически нечистым. Этого можно избежать только в том случае, если применяется альбуминоказеиновый клеящий состав. Но и такая обработка не способна увеличить влагостойкость фанерного листа.

Использование специальных пропиток и клеящих смесей также является своего рода недостатком при производстве изделий на основе лиственной древесины.

Чтобы соединить слои шпона в цельное покрытие, применяется клей, который в то же время является пропиткой. От составляющих такой пропитки зависит то, какие технические показатели в итоге получит готовый продукт. В зависимости от выбранного клеевого состава фанера делится на несколько видов.

Классификация фанеры по типу клея

При производстве фанеры ФБА применяется альбуминоказеиновая клеящая смесь, в основе которой содержатся природные компоненты. Следовательно, такая фанера будет экологически чистой, ее составляющие не будут наносить никакого вреда здоровью человека и не станет причиной возникновения аллергий. Благодаря этому, такой строительный материал можно использовать при отделке детской комнаты.

Но для данного изделия характерны и некоторые недостатки, такие как невысокая прочность и поглощение влаги. Даже пропитка в таком случае не придает фанере достаточную прочность. Так как устойчивость к износу в большей степени зависит от породы используемого дерева. Такой клей относится к водорастворимым, а это говорит о том, что такая фанерная плита сильно подвержена воздействию влажности.

Фанера ФСФ считается наиболее часто используемым видом в сфере строительства. В основе такого материала содержится фенолформальдегидный клеящий состав. С его помощью производится пропитка и склеивание волокон древесины. Такой клей делает материал более прочным и устойчивым к влаге. За счет этого область применения фенолформальдегидной фанеры довольно широка, начиная от простой обшивки мебели до применения ее в качестве напольного покрытия.

Такой вариант характеризуется оптимальной стоимостью. Недостатком такой фанеры является недостаточная экологичность. То есть если такой материал будет подвергаться нагреванию, начнет выделяться формальдегид, который отрицательно влияет на здоровье человека.

| Класс эмиссии | Сoдepжaниe фopмaльдeгидa нa 100 г aбcoлютнo cуxoй мaccы фaнepы, мг. |

| Е1 | До 10 включ. |

| Е2 | Св. 10 до 30 включ. |

На строительных рынках существует еще один вид фанеры – ФБ. В данном случае клеем является бакелитовый лак. Такая продукция обладает высокой прочностью и превосходной устойчивостью к воздействию влаги. Минусом бакелитовой фанеры считается большой вес одного листа и довольно высокий показатель токсичности.

Page 2 | Конструкции из дерева и пластмасс

Страница 2 из 6

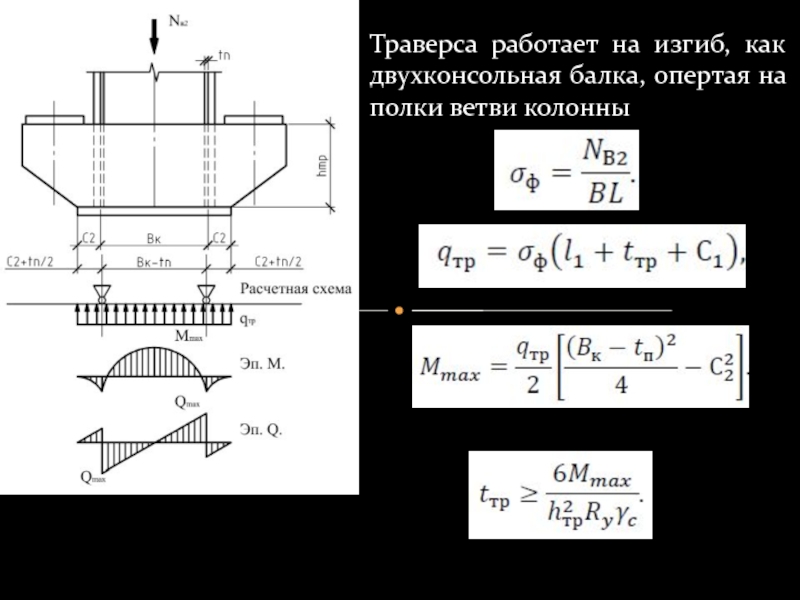

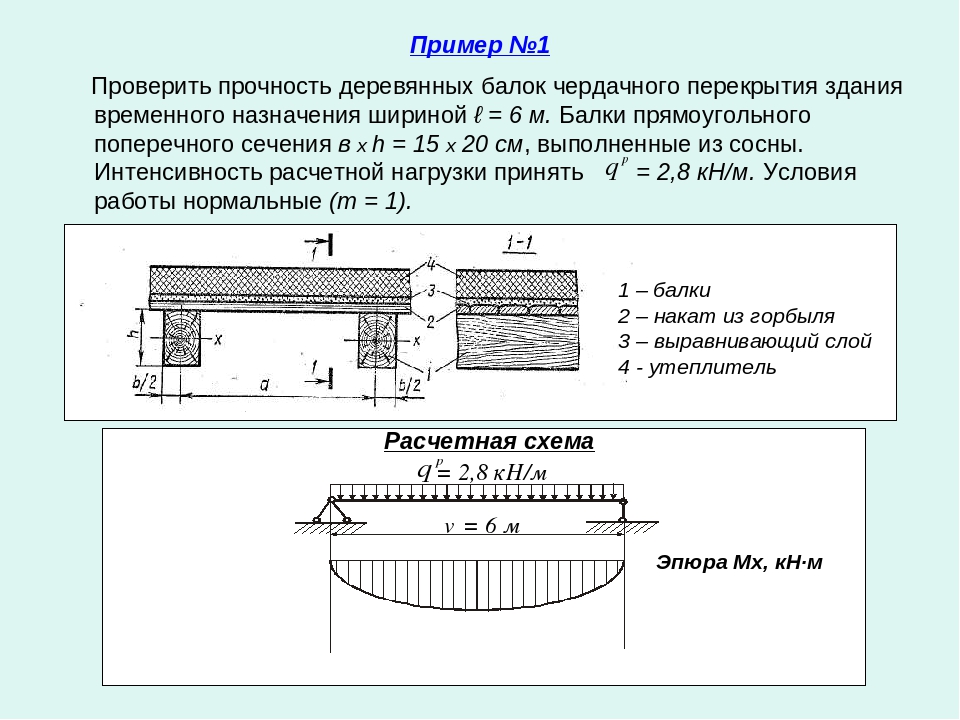

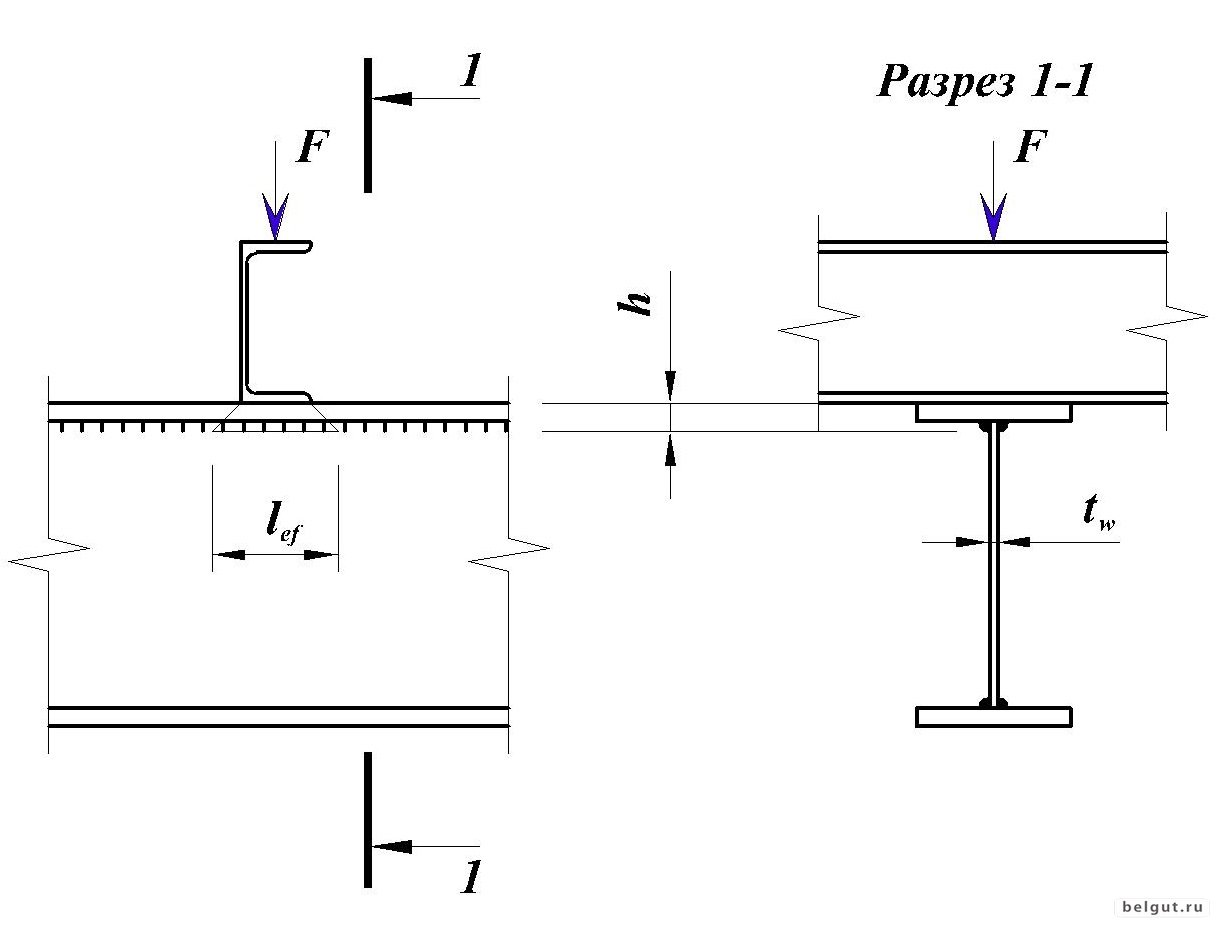

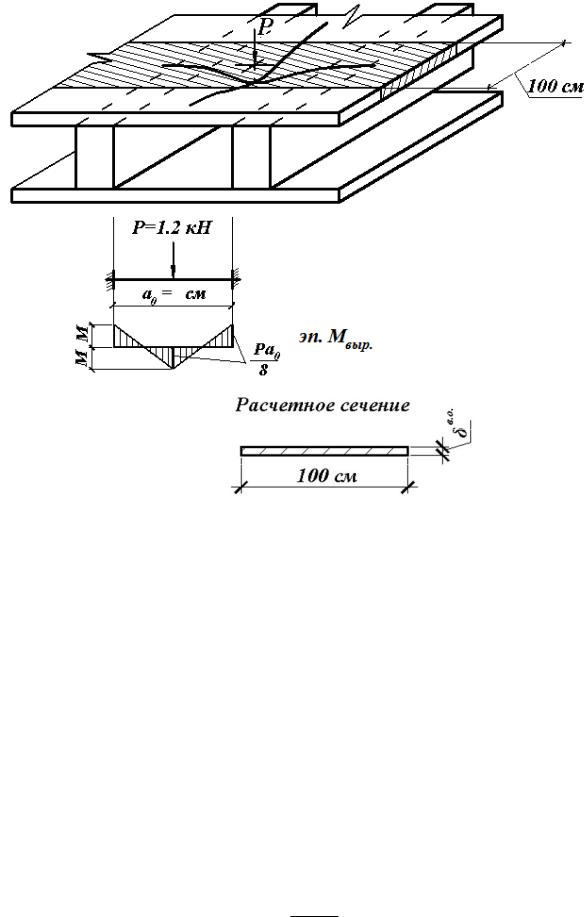

Расчет верхнего фанерного листа на местный изгиб

Лист фанеры рассчитывается на изгиб по схеме балки с защемленными концами пролетом ,

загруженной в середине пролета сосредоточенной силой:

– нормативная нагрузка от массы человека с инструментами;

– коэффициент надежности по нагрузке;

– коэффициент надежности по назначению.

Максимальная величина изгибающего момента:

Условие прочности листа при изгибе:

— момент сопротивления фанерного листа при его расчетной ширине l=1м;

— расчетное сопротивление фанеры изгибу из плоскости листа поперек волокон наружных шпонов;

— коэффициент условий работы, учитывающий кратковременный характер действия нагрузки.

Условие прочности удовлетворяется. Увеличивать толщину фанерного листа не требуется.

Расчет плиты на общий изгиб

Статический расчет

Нагрузка на 1 пог.м клеефанерной плиты

Таблица 2

Наименование нагрузки | Нормативная Н/пог.м | Расчетная Н/пог.м | |

Постоянная | |||

от массы гидроизоляции (три слоя гидроизола на битумной мастике) | 1,3 | 195 | |

от массы фанерной обшивки | 1,1 | 162 | |

от массы продольных ребер | 1,1 | 244 | |

от массы прижимных брусков | 90 | 1,1 | 99 |

от массы утеплителя (минеральные плиты на синтетическом связующем) | 1,2 | 360 | |

от массы пароизоляции | 40 | 1,3 | 52 |

Итого постоянная |

| g=1092 | |

Снеговая | 1,6 | 1000 | |

Всего полная |

| q=3204 | |

С учетом коэффициента надежности по назначению:

Плита считывается по схеме однопролетной свободно опертой балки с расчетным пролетом , равным расстоянию между центрами площадок опирания:

Изгибающий момент в середине пролета:

Поперечная сила на опоре:

Геометрические характеристики приведенного поперечного сечения

При проектировании плиты применяются два материала: древесина и фанера, имеющие различные модули упругости. Поэтому дальнейший расчет производится по методу приведенного сечения: используемые в расчете геометрические параметры приводятся к наиболее напряженному материалу – фанере.

Коэффициент приведения:

Ширина фанерного листа, вводимого в расчет вместо 1,47 м.

Приведенные характеристики:

площадь сечения:

Положение центра тяжести приведенного сечения относительно его нижней грани

Положение центра тяжести относительно верхней грани

момент инерции:

Статические моменты сечения:

а) приведенное:

б) верхнего фанерного листа:

Проверка прочности нижней фанерной обшивки

Условие прочности на растяжение:

– момент сопротивления для наружных растянутых фибр приведенного поперечного сечения;

— расчетное сопротивление фанеры растяжению вдоль волокон наружного шпона;

— коэффициент, учитывающий снижение расчетного сопротивления фанеры в месте расположения стыков листов, выполненных соединением «на ус»;

Стык фанерных листов расположен на расстоянии , т.е. в месте :

Условие прочности удовлетворяется.

Проверка верхней фанерной обшивки на устойчивость

При работе плиты на общий изгиб, фанерный лист верхней обшивки находится под воздействием сжимающих нормальных напряжений и должен быть проверен на устойчивость по формуле:

– момент сопротивления для верхней сжатой зоны приведенного поперечного сечения;

– расчетное сопротивление фанеры сжатию вдоль волокон наружного шпона;

– коэффициент продольного изгиба для листовой фанеры;

Условие устойчивости удовлетворяется.

Проверка прочности клеевых швов между шпонами фанеры на скалывани

Клеевые швы проверяются на скалывание между шпонами фанеры, ближайшими к продольным ребрам, в опорном сечении плиты в месте максимальной по величине поперечной силы.

Условие прочности на скалывание:

– расчетное сопротивление фанеры скалыванию;

– расчетная ширина сечения, принимаемая равной сумме ширин продольных ребер;

Условие удовлетворяется.

Проверка прочности древесины продольных ребер на скалывани

Проверка прочности производится в опорном сечении плиты,

где , на уровне центра тяжести приведенного сечения .

Условие прочности:

– расчетное сопротивление древесины скалыванию вдоль волокон;

– суммарная ширина продольных ребер;

Условие удовлетворяется

Проверка жесткости плиты

Расчет относится ко второй группе предельных состояний и производится на нормативные значения нагрузок. Расчет заключается в определении расчетной величины относительного прогиба и сравнении ее с предельно допустимой, рекомендованной нормами.

Условие жесткости в относительных прогибах

Условие жесткости удовлетворяется.

ПРОЕКТИРОВАНИЕ МЕТАЛЛОДЕРЕВЯННОЙ ФЕРМЫ

Определение геометрических размеров фермы

Высота фермы в середине пролета, измеренная в осях поясов

Уклон ската кровли

По таблицам тригонометрических функций угол наклона оси верхнего пояса к горизонту ;

соответствующие значения ; ;

3) Длины стержней фермы

Длина верхнего пояса

Длины панелей верхнего пояса

Длины панелей нижнего пояса

Длина стойки

Длина раскоса

Тангенс угла наклона раскоса

Статический расчет треугольной фермы

Определение нагрузок

Постоянные нагрузки

1) Расчетный пролет фермы совпадает с пролетом рамы каркаса здания в разбивочных осях «А»… «Б»

2) Коэффициент собственного веса (массы) фермы для рассматриваемой схемы фермы

3) Коэффициент перехода от массы снегового покрова на поверхности земли к снеговой нагрузке на

покрытие при угле наклона ската кровли к горизонту

4) Интенсивность снеговой нагрузки

5) Нормативная погонная нагрузка на клеефанерную плиту покрытия .

Соответствующая расчетная нагрузка

6) Нормативная равномерно распределенная нагрузка от массы кровли с учетом массы клеефанерных плит

7) Нормативное значение нагрузки от собственной массы фермы

8) Расчетное значение распределенной нагрузки от собственной массы фермы

9) Погонная расчетная постоянная нагрузка на ферму, приведенная к ее горизонтальной проекции

10) Приведенные к узловым сосредоточенным силам постоянные нагрузки

Временные нагрузки. Снеговая нагрузка

11) Нормативная нагрузка от массы покрытия, включая собственную массу фермы

т.к. отношение , то коэффициент надежности по снеговой нагрузке

12) При снеговая нагрузка считается приложенной по двум вариантам:

по 1-му варианту:

по 2-му варианту:

13) Приведенные к узловым сосредоточенные силы от снеговых нагрузок

по 1-му варианту:

по 2-му варианту:

Определение продольных усилий в стержнях треугольных ферм

Для определения продольных усилий в стержнях фермы используется графический метод расчета. при этом применяется способ загружения фермы узловыми силами от единичной нагрузки, расположенной на левой половине пролета, с последующим переходом к реальным схемам загружения.

1) узловые силы от единичной нагрузки, расположенные на левой половине пролета

; ;

2) Определение опорных реакций фермы от единичных узловых нагрузок «слева»

— при условии

— при условии

3) Построение диаграммы усилий

К определению расчетных продольных усилий в стержнях треугольной фермы

Таблица3

элемент фермы | обозначение на диаграмме | длина стержня, м | Единичные усилия | ||

слева | справа | на всем пролете | |||

1 | 2 | 3 | 4 | 5 | 6 |

Верхний пояс | 2-6 | 5,924 | -2,69 | -1,35 | -4,04 |

3-7 | 5,924 | -2,32 | -1,35 | -3,67 | |

5-9 | 5,924 | -1,35 | -2,32 | -3,67 | |

4-10 | 5,924 | -1,35 | -2,69 | -4,04 | |

Нижний пояс | 5-6 | 6,381 | 2,5 | 1,25 | 3,75 |

5-8 | 9,238 | 1,25 | 1,25 | 2,5 | |

5-10 | 6,381 | 1,25 | 2,5 | 3,75 | |

Стойки | 6-7 | 2,552 | -0,93 | 0 | -0,93 |

9-10 | 2,552 | 0 | -0,93 | -0,93 | |

Раскосы | 7-8 | 6,379 | 1,25 | 0 | 1,25 |

8-9 | 6,379 | 0 | 1,25 | 1,25 | |

Грузовые усилия, кН | Усилия по загружениям, кН | Расчетные усилия, кН | ||||||

постоянная | Снеговая по вариантам | сжатие | растяжение | |||||

Gi на всем пролете | 1-му | 2-му | I | II | (-) | (+) | ||

Pi на всем пролете | Pi слева | Pi справа | суммарная Pi | |||||

7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

-109 | -159 | -79 | -66 | -145 | -268 | -254 | -281 |

|

-99 | -145 | -68 | -66 | -134 | -244 | -233 | -253 |

|

-99 | -145 | -40 | -114 | -154 | -244 | -253 | -253 |

|

-109 | -159 | -40 | -132 | -172 | -268 | -281 | -281 |

|

101 | 148 | 74 | 62 | 136 | 249 | 237 |

| 261 |

67 | 98 | 37 | 62 | 99 | 165 | 166 |

| 166 |

101 | 148 | 37 | 123 | 160 | 249 | 261 |

| 237 |

-25 | -37 | -28 | 0 | -28 | -62 | -53 | -71 |

|

-25 | -37 | 0 | -46 | -46 | -62 | -71 | -71 |

|

34 | 49 | 37 | 0 | 37 | 83 | 71 |

| 96 |

34 | 49 | 0 | 62 | 62 | 83 | 96 |

| 96 |

Факторы, влияющие на прочность фанеры

Область применения фанеры зависит от характеристик каждого из видов. Одним из главных параметров является прочность фанеры или устойчивость к разрушению.

Особенности

Это слоистый материал, где шпон из различных пород дерева чередуется с клеевым составом на основании смол. Соединяя слои в единое целое методом прессования, в результате получают полотна, обладающие разными свойствами, в том числе и устойчивостью к нагрузкам. Это происходит из-за некоторых отличий в технологии, особенностей древесины и клея. Особая технология производства позволяет получить такую продукцию, что если сравнить прочность фанеры и доски, то более устойчивой к нагрузкам окажется первая, и это качество используется не только в оформлении интерьеров, но и в строительстве и машиностроении.

Параметры, определяющие прочность фанеры:

- Толщина;

- Вид древесины;

- Сортность;

- Клей для производства;

- Ламинирование.

Толщина

Стандартная толщина, которая может быть у продукции промышленного производства, обычно находится в пределах от 3 до 30 мм, хотя по договору с предприятием может быть изготовлены листы толщиной 40мм. Естественно, что фанера высокой прочности будет иметь толщину листа около 20 мм и выше.

Разная толщина полотен

Вид древесины, из которой изготавливается шпон

Для поизводства используют практически любую древесину – хвойный и лиственный шпон, которые придают ей разные качества. В первом случае используют сосну, лиственницу или кедр, а лиственные породы деревьев представлены в основном березой, ольхой или тополем. Если оценивать влияние породы дерева на устойчивость к разрушению, то преимущество имеет лиственная фанера, предел прочности ее выше из-за того, что древесина, используемая для ее производства более плотная.

Березовая продукция

Обратите внимание! Из-за различий в плотности даже похожие с виду полотна имеют разный вес. Например, при одинаковой толщине 21 мм хвойная стандартного размера 1,52 м на 1,52 м весит около 32 кг, а такой же лист, изготовленный из березового шпона, будет весить 34,5 кг.

Сортность

Сорт определяют по количеству дефектов на одном квадратном метре. Фанера, прочность на разрыв которой достаточно высока, не должна иметь дефекты, снижающие устойчивость ее к разрушению. Всего существует пять сортов, определяющих количество дефектов и их размер. Лучшей считается продукция элитных сортов, без присутствия на поверхности повреждений, и способна выдерживать значительные нагрузки. Достаточно прочной можно считать продукцию первого и второго сорта, ведь небольшое количество дефектов позволяет ее ламинировать или использовать как основу для отделочных материалов, в том числе как основу для напольного покрытия.

Разделения по сортности

Обратите внимание! Чем ниже качество полотен, тем меньший запас прочности она имеет, поэтому ее используют или там, где не будет больших нагрузок или для выравнивания поверхности укрепленной другим материалом, например, если надо выровнять деревянный пол перед финишным покрытием, то можно использовать и листы четвертого сорта.

Выравнивание деревянного пола

Клей для производства

В зависимости от того какие смолы использованы для производства клея, получают продукцию марки ФК или ФСФ, имеющие практически одинаковую прочность и разница между ними проявляется в том, как эти виды реагируют на влажность. Самой высокой прочностью обладает фанера, для производства которой используется бакелитовый клей. Обозначается такая продукция как ФБ, ФБС или БС и ее можно использовать практически для любых условий эксплуатации.

Обшивка лодки из бакелитовых листов

Ламинирование

Ламинирование, когда шпон перед склеиванием покрывают термореактивной пленкой, позволяет создать листы, имеющие очень высокую прочность и устойчивость к повреждениям. При этом стоимость материала вполне доступна, а внешний вид позволяет использовать практически везде, ведь мебель из таких листов неотличима от настоящей древесины, но в отличие от нее не боится повышенной влажности.

Обратите внимание! Ламинированные полотна могут быть не только темных оттенков. Популярны и яркие насыщенные оттенки, которые используют для создания оригинальных интерьеров.

Ламинированная продукция

Гибкость материала

Особым спросом пользуется гибкая фанера с уникальными свойствами, которые выделяют ее в особый вид. Она незаменима для создания элементов декора в интерьере и мебели с изогнутыми линиями, которые невозможно создать из других материалов.

Нестандартный стол из гибкого материала

Высокую прочность фанеры на изгиб обеспечивает древесина экзотических для наших широт деревьев – сейб и куруинг, которые кроме высокой гибкости обладают хорошей стойкостью к ударам и не боятся влажности. Изготавливают такие полотна особым способом, располагая все слои шпона так, чтобы волокна находились в одном направлении.

В чем преимущество гибкой фанеры:

- Высокая гибкость позволяет создавать формы, где полотна без повреждений могут быть согнуты на 180о, что позволяет создавать элементы любой формы;

- Возможность обработки любыми способами, что не требует приобретения для работы с материалом специального оборудования;

- Имеет ровную поверхность, обладающую высокими декоративными характеристиками, что позволяет использовать ее для изготовления мебели, в том числе кухонной, учитывая устойчивость к повышенной влажности;

- Невысокая плотность делает материал достаточно легкой и позволяет изготавливать подвесные конструкции, не требующие усиленного крепления;

- Отсутствие запаха и смол, выделяющих вредные для здоровья соединения, что позволяет использовать ее даже для оформления детских комнат.

В последнее время появился такой материал из березового шпона, и такая фанера предел прочности при изгибе имеет выше, чем обычная за счет специально разработанной технологии, которая почти в два раза снижает плотность материала.

Вконтакте

Google+

Какую нагрузку выдерживает фанера 10 мм — MOREREMONTA

Как вы знаете, мы продолжаем ваять спальники.

Спальники разные. Есть простые, есть сложные.

Люди тоже разные.

Есть люди лёгкие, есть тяжёлые. Лёгкие радуются обновке.

У людей же тяжёлых возникает ряд вопросов касаемо надёжности… Вот на них мы сейчас постараемся ответить 🙂

Итак, про обшивку.

Сейчас мы стараемся использовать экокожу Brandy. Выглядит она так же хорошо, как и любой другой современный кожзаменитель. Разница в цене. Он втрое дороже, чем другая 🙂

Обтянешь ею — и совершенно непонятно, дешёвый это кожзам, или дорогой…

Лицевая сторона почти не отличается.

У обычного кожзама основа текстильная.

А у Brandy — микрофибра. Разница ощущается сразу, как только берёшь в руки нож 🙂 При раскрое одного спальника приходится пару раз обновлять лезвие.

В общем, хорошая-кожа-надо-брать. 🙂

Ну и второй частозадаваемый вопрос. Тяжёлые люди часто спрашивают: «-А не сломаю ли я фанеру? А если вдвоём? А если враскачку? А если постараюсь? А вдруг получится?»

Мы объясняем как можем, что фанера 12 мм выдержит кого угодно, но… червь сомнений гложет придирчивых тяжеловесов. «А вдруг… ?»

Так вот, про фанеру. Лучше один раз увидеть.

Берём узкую полоску используемой фанеры (берёзовая, ФК, 12 мм)

Кладём на опоры

В спальниках таких узких полосок нет — но тем нагляднее результат 🙂

Ставим 30-литровую канистру соляры

Не интересно. Добавляем ещё одну. Общий вес 60 кг. Держит спокойно.

Добавляем ещё 20л. Итого более 80 кг — среднестатистический человек. Держит.

Можно прикинуть, сколько канистр выдержит крышка шириной 450-500 мм. У меня столько соляры нет 🙂

Но зато есть машина весом под 3 тонны.

А попробуем!

Берём пару фанерок 27х45 см.

Домкратим переднее колесо

и отпускаем домкрат…

Как видим, никаких попыток сломаться.

Ладно, смертельный номер. Убираем второй листик, оставляем один!

Есть! Крякнула фанера. Не сломалась, но дала трещинку! 🙂

Думаю, эксперимент можно считать удавшимся, и за прочность фанеры не стоит переживать даже самым весомым испытателям 🙂

Фанера является древесно-слоистой плитой, склеенной из специально подготовленного шпона. Материал очень прочен и довольно медленно изнашивается, что делает его идеальным решением для выравнивания чернового пола под ламинат и иные разновидности напольных покрытий.

Некоторые сведения о фанере

Фанера входит в перечень самых долговечных, наилучшим образом подходящих строительных материалов для устранения неровностей черновых оснований. Ей отдают предпочтение за ее безвредность. В состав фанеры не входят очень вредные летучие канцерогены, чего нельзя сказать о ДСП (подробнее: «ДСП или фанера на пол – плюсы и минусы материалов»).

Универсальность и долговечность делают этот материал отличным решением при выполнении таких работ:

- устранение неровностей старого пола, уложенного на лаги;

- использование в качестве основания для сухой стяжки;

- создание чистового напольного покрытия;

- применение в качестве теплоизоляции для чернового основания.

Этот сравнительно легкий и износостойкий материал не оказывает чрезмерной нагрузки на перекрытия, что позволяет укладывать его на старый пол с лагами. Очень часто фанеру применяют в многоэтажных домах, где между квартирами расположены слабые перекрытия (прочитайте: «Как сделать пол из фанеры в квартире»).

Плюсы и минусы использования фанеры для пола

Покрытие из фанеры имеет целый перечень технических достоинств по сравнению с иными разновидностями строительных материалов:

- у материала минимальные показатели влажности – до 15 %;

- при возникновении чрезмерного механического воздействия, фанера гасит большую его часть, предотвращая повреждения бетонного пола;

- при изготовлении используется натуральный шпон без добавления вредных примесей, которые присутствуют в плитах ДСП и ОСБ. Стоит заметить, что все чаще люди укладывают ОСБ на пол, так как этот материал хорошо себя зарекомендовал;

- материал исполняет роль теплоизоляции от черновых перекрытий;

- в отличие от заливки цементной стяжки, укладка плит из дерева на лаги является менее трудоемким процессом;

- у фанеры высокая устойчивость к изгибанию, поэтому она способна выдержать очень большие нагрузки;

- существует несколько марок и сортов фанеры, что делает ее пригодной для использования в качестве чернового и чистового напольного покрытия.

Среди минусов укладки материала на лаги можно выделить следующие пункты:

- слабая устойчивость к большим перепадам температуры;

- материал боится влаги, поэтому желательно его использовать в сухих помещениях.

Определение с выбором фанеры

При укладке фанеры на лаги нужно уточнить, какой вид материала нужен.

Его выбирают исходя из следующих факторов:

- Вид пола. Из-за большой теплопроводности бетонного пола нужно снизить теплопотери, поэтому толщина фанеры для пола по лагам очень важна. Она должна составлять как минимум 15 мм. Если нужно просто покрыть черновой пол, то понадобится фанера на лаги толщина которой составляет 12 мм и более.

- Тип помещения. Если нужно покрыть пол в комнате, где люди будут жить, то желательно приобретать фанеру типа ФК, потому что она лишена вредных добавок.

Вышеперечисленные нюансы должны дать возможность определиться с выбором правильной фанеры.

Толщина листов для пола

Пол из лаг представляет собой каркас из деревянных балок, уложенных на основание, и обшитых сверху листовыми строительными материалами. Толщина фанеры для пола по лагам повлияет на качество готового пола, а также на то, сколько он прослужит. Более толстая плита будет меньше прогибаться во время ходьбы (подробнее: «Какая толщина фанеры для пола подойдет»).

Разные виды и размеры материала будут иметь разную стоимость, поэтому, для того чтобы понять, какой толщины фанеру стелить на лаги, нужно учитывать следующий перечень особенностей:

- Промежуток между лагами. Каркас из балок может состоять из ячеек разных размеров. При межбалочном промежутке 500-600 мм толщина листовой фанеры должна быть не менее 15 мм.

- Силу нагрузки на будущее покрытие. С увеличением нагрузки толщина фанеры должна увеличиваться соответственно. Для жилых комнат будет достаточно толщины в 10 мм, это при том, что межбалочное расстояние будет не более 400 мм. Если пол делается для коммерческой организации, толщина листов может доходить до 22 мм.

- Разновидность чистового покрытия. Существует немало материалов для лицевого напольного покрытия, некоторые из них могут значительно нагружать фанерный настил. Ламинат, конечно же, никак не скажется на покрытии, а вот тяжелый кафель вполне способен прогнуть тонкую фанеру. Вот почему важно четко определить, какой толщины фанеру стелить на лаги (прочитайте также: «Укладка фанеры на лаги – последовательность устройства пола»).

Разновидности фанеры

Существующие на данный момент изготовители могут предложить огромное количество строительных материалов, которые несколько разнятся между собой по техническим характеристикам.

Фанерные плиты можно разделить на несколько таких видов:

- производственные;

- мебельные;

- строительные;

- конструкторские;

- паковальные.

Для покрытия каркаса из деревянных балок лучше всего подойдут конструкторские и строительные плиты, потому что они обладают повышенной прочностью и износостойкостью. Не стоит игнорировать и уровень влагозащищенности.

Можно рассмотреть такие разновидности фанеры:

- ФАБ – не включает формальдегидов, поэтому он идеален для жилых помещений. Имеет свойство сильно вбирать в себя влагу, поэтому для санузла не используется, а для кухни подойдет в самый раз.

- ФК – хорошо отталкивает влагу, но на постоянный контакт с водой не рассчитан.

- ФСФ – внешняя часть листов покрыта влагоотталкивающей смесью, что позволяет использовать ее в помещениях с большой влажностью.

- ФБ – такая фанера пропитана бакелитовым лаком, благодаря чему ей практически не страшно длительное воздействие влаги.

- БС – используется в судостроении благодаря своей большой гибкости и водоотталкивающим свойствам.

- БВ – обладает повышенной гибкостью и прочностью, но быстро разрушается при контакте с водой.

Укладывая фанеру на пол из бетона, согласно советам специалистов, следует между черновой основой и лицевым покрытием укладывать влагоотталкивающие ее виды. Промежуточный слой из качественного материала позволит не допустить в будущем деформаций, вызванных появлением временной или постоянной повышенной влажности.

Ключевые характеристики фанеры

При планировании отделки чернового покрытия пола следует брать во внимание не только толщину, влагоотталкивающие качества и прочность фанеры, но и его сорт.

Исходя из количества имеющихся дефектов на 1 м 2 плиты, бывает 5 уровней качества:

- Е – эталон качества, характеризующегося отсутствием каких-либо повреждений на поверхности плиты.

- 1 сорт – листы хорошего качества, имеющие незначительные дефекты длиной не более 18 мм.

- 2 сорт – на такой фанере могут быть видны незначительные просачивания клея и микротрещины до 20 мм. Зачастую такую фанеру покупают под укладку ламината (детальнее: «Какая толщина фанеры под ламинат оптимальна»).

- 3 сорт – на одном квадратном метре можно обнаружить менее 10 небольших сучковатых дефектов, размером до 5 мм.

- 4 сорт – материал плохого качества, который можно использовать в крайних случаях, например под последующую укладку ламината.

Черновой настил можно производить шлифованной и нешлифованной фанерой. По данному параметру такие плиты можно разделить на следующие виды:

- Ш1 – фанера с односторонним шлифованием;

- Ш2 – фанера с двусторонним шлифованием;

- НШ – без шлифовки.

Чаще всего подготовка чернового пола под ламинат проводится при помощи фанер НШ и Ш1. Благодаря тому, что под ламинат прокладывается дополнительная подложка, величиной шероховатости материала можно пренебречь.

Правила укладки

Укладка листов фанеры должна проводиться, опираясь на ряд правил. От того, насколько качественно будет уложен материал, будет зависеть продолжительность службы не только чернового, но и чистового напольного покрытия.

Основные правила укладки:

- Листы разделяются на куски определенного размера.

- Укладка осуществляется со смещением для уменьшения нагрузки на швы.

- Для раскроя лучше использовать электролобзик или дисковую электропилу.

- Во время монтажа листов следует делать между ними 10-миллиметровые зазоры для возможности расширения.

- Между листами и стеной должен оставаться промежуток в 20-30 мм.

- Для закрепления листов нужно использовать не только клей, но и саморезы.

Типовые размеры листов фанеры и их стоимость

При выборе листовой фанеры, кроме всего прочего, потребуется определиться с размерами листов. Присутствующие на рынке в данный момент, листы бывают следующих типоразмеров:

- 1525 х 1525 мм. Считается самым распространенным размером листа, который приобретают для покрытия лаг. Некоторые специалисты утверждают, что квадратные листы легче распилить и от них получается минимум отходов, однако такое утверждение можно считать сомнительным. Цена одного листа может колебаться от 5,5 до 10 долларов и зависеть от толщины качества покрытия материала.

- 1210 х 2440 мм. Плиты прямоугольной формы толщиной 5 мм и более – используются для устранения неровностей различных поверхностей. Один лист материала из хвойного дерева толщиной от 12 до 14 мм обойдется в 5-7 долларов.

- 1500 х 3000 мм. Листы больших размеров могут изготавливаться из хвойных и лиственных пород дерева. Чаще всего используются предприятиями при создании сухой стяжки или для устранения неровностей черновых полов. Стоимость на такие листы варьируется от 6,5 до 12,5 долларов.

Если вы собрались положить листовую фанеру на лаги, то старайтесь покупать лишь качественный материал, который лучше всего подходит по своим свойствам для нужного покрытия. Во время обшивки деревянного каркаса старайтесь не пренебрегать рядом очень важных нюансов и правил, а именно: промежутками между лагами, степенью влажности помещения и величиной нагрузки на будущий пол – для этого подберите правильную толщину плит, их сорт и тип.

Фанера неспроста считается популярным строительным материалом. Она обладает эстетическими характеристиками, а после обработки становится прочной, упругой и устойчивой к влаге. Это дает возможность существенно расширить сферу её применения. Когда речь идет о способности этого материала сопротивляться деформациям, то в этом случае качество товара определяет два основных критерия – прочность фанеры на разрыв, а также фанера прочность на изгиб.

Безусловно, определение прочностных характеристик фанерных листов – целый процесс, в котором стоит рассматривать множество нюансов. Здесь учитывается порода дерева, состояние сырья, содержание влаги, технология обработки и другие критерии:

- ударная вязкость – способность поглощать работу при ударе без каких-либо разрушений;

- износоустойчивость – степень разрушения материала при регулярном воздействии на его поверхность. Опыт показал, что влажная древесина изнашивается намного быстрее, чем сухая;

- способность удерживать металлические крепления – важное свойство. Дело в том, что установка крепежного элемента способна запустить процессы деформации. Так, если материал недостаточно прочный, то при забивании гвоздя или вкручивании самореза возникает риск, что фанерный лист даст трещину;

- деформативность – появление деформаций неизбежно при воздействии нагрузок.

В целом фанера – это уникальный стройматериал. Его секрет заключается в технологии укладывания шпона. Последнее представляет собой тонкий слой древесины, срезанного со ствола дерева. Это не самое прочное сырье. Для устранения этого недостатка, его укладывают так, чтобы волокна находились во взаимно перпендикулярных направлениях. Обычно минимальное число таких слоев – 3, а вот максимальное количество в теории может быть неограниченным, хотя на практике редко встречается больше 30.

Прочность фанеры различных марок и толщин

Однако правильность укладывания волокон – не самый главный секрет прочности этого материала. Ведь фанера только частично состоит из дерева, а все остальное представлено клеевым составом, который используют для скрепления каждого слоя. Для этого используются разные вещества:

- мочевиноформальдегид – смесь карбамидных смол с небольшим количеством формальдегида. Обычно этот состав применяют во время производства товаров марки ФК – экологически чистый и безопасный продукт. Он обладает незаурядными характеристиками в плане прочности, но хорошо справляется с внутренними отделочными работами;

- фенолформальдегид – здесь главную опасность несет вещество под названием фенол, который является токсичным для человека. Зато он хорошо отталкивает влагу, поэтому используется для производства ФСФ – достаточно прочного и надежного стройматериала;

- меламиноформальдегид – безопасное вещество, используемое доя изготовления марки ФКМ. Единственный недостаток продукта – высокая стоимость;

- бакелитовые смолы – дают возможность создавать высокопрочные изделия, с которыми не может сравниться ни одна древесина. Но если уровень гибкости имеет для вас значение, то посредством такой обработки она фактически полностью теряется.

Если вас интересует прочность материала, то при изучении технических характеристик, обратите внимание на показатель плотности. В среднем это значение колеблется в пределах 550-750 кг/м³. Для сравнения плотность бакелитовой фанеры составляет 1200 кг/м³.

Толщина стройматериала тоже имеет значение. Разумеется, что прочность фанеры 10 мм будет ниже, чем у листов с толщиной 12 мм. Эти особенности тоже нужно учитывать.

Как самому рассчитать прочность фанеры?

Учитывать прочность фанеры необходимо при обустройстве кровли, строительстве несущей конструкции, во время изготовления мебели (стеллажа, шкафа и т. д.) или укладки напольного покрытия. Это поможет определить какую нагрузку она сможет выдержать и подобрать подходящие материалы.

Произвести необходимые вычисления вам помогут специальные онлайн-калькуляторы, еще можете обратиться за помощью к специалисту или произвести расчет прочности фанеры самостоятельно, чтобы убедиться в правильности своего выбора.

Для этого используют формулу определения прогиба фанерного листа, которая выглядит следующим образом:

f = k1ql4/(Eh4), где:

- k1 – расчетный коэффициент;

- Е – модуль упругости древесины;

- h – толщина фанерного листа;

- l – длина;

- q – значение плоской нагрузки.

На первый взгляд формула кажется простой, но мы советуем быть внимательными в расчетах и несколько раз перепроверить полученный результат. Данные для расчетов вы сможете найти в интернете.

Прочность и жесткость — Рабочие панели

Конструкционные панели из фанеры и OSB обладают собственной прочностью и жесткостью. Они устойчивы к изгибу или прогибу, деформации, деформации формы и ударным повреждениям. Благодаря своей стойкости к расколу деревянные структурные панели обладают превосходными удерживающими свойствами и могут быть прибиты гвоздями очень близко к краям панели.

Для большинства применений жесткость — одно из самых больших преимуществ деревянных структурных панелей. Превосходная жесткость измеряется как сопротивление прогибу при однородных и сосредоточенных нагрузках и силам, которые могут привести к деформации панели из ее прямоугольной формы в плоскости панели, процесс, известный как стеллаж.Эта жесткость часто позволяет использовать деревянные структурные панели без дополнительных распорок другими материалами. Деревянные структурные панели идеально подходят для тяжелых условий эксплуатации, которые обычно используются в промышленности.

Прочность и жесткость структурных деревянных панелей зависит от направления волокон в слоях древесины, породы древесины, классификации связки и производственного процесса.

Большую часть информации о прочности и жесткости деревянных конструкционных панелей можно получить, внимательно изучив ее товарный знак.

Диапазон значений

Торговая марка APA содержит рейтинг пролета, который представляет собой максимальное рекомендованное межцентровое расстояние в дюймах для опор, на которых панели должны быть размещены в строительных приложениях. Для оболочки с рейтингом APA рейтинг пролета обозначается двумя числами, разделенными косой чертой, например 32/16, 48/24 и т. Д. Панели с рейтингом APA Sturd-I-Floor (одинарный этаж) разработаны специально для одноэтажных ( комбинированный черновой пол — подложка) и производятся с номинальным пролетом 16, 20, 24, 32 и 48 дюймов по центру.Чем выше номинальные значения пролета, тем прочнее и жестче панели независимо от их толщины. Эти рейтинги пролета можно найти во многих таблицах расчетов APA.

Загрузите PDF-файл APA по товарным знакам и анатомии марки с подробными определениями позиций.