Содержание

Пиролизный котел своими руками: принцип работы, видео-уроки

На значительной территории России дрова по-прежнему самый доступный вид топлива и многие отапливаются дровяными котлами. Все бы ничего, но в обычных твердотопливных котлах закладка прогорает за 2-3 часа, что совсем неудобно — дом надолго не оставишь. Есть котлы длительного горения. В них одна закладка дров может гореть до 8-10 часов, но стоят они солидных денег. Однако, как обычно, выход есть — сделать пиролизный котел своими руками. Не сказать, что это простая работа — навыки сварки должны быть на высоком уровне, да и материалы стоят немало. Тем не менее, самодельных пиролизников много.

Содержание статьи

Принцип работы пиролизного котла

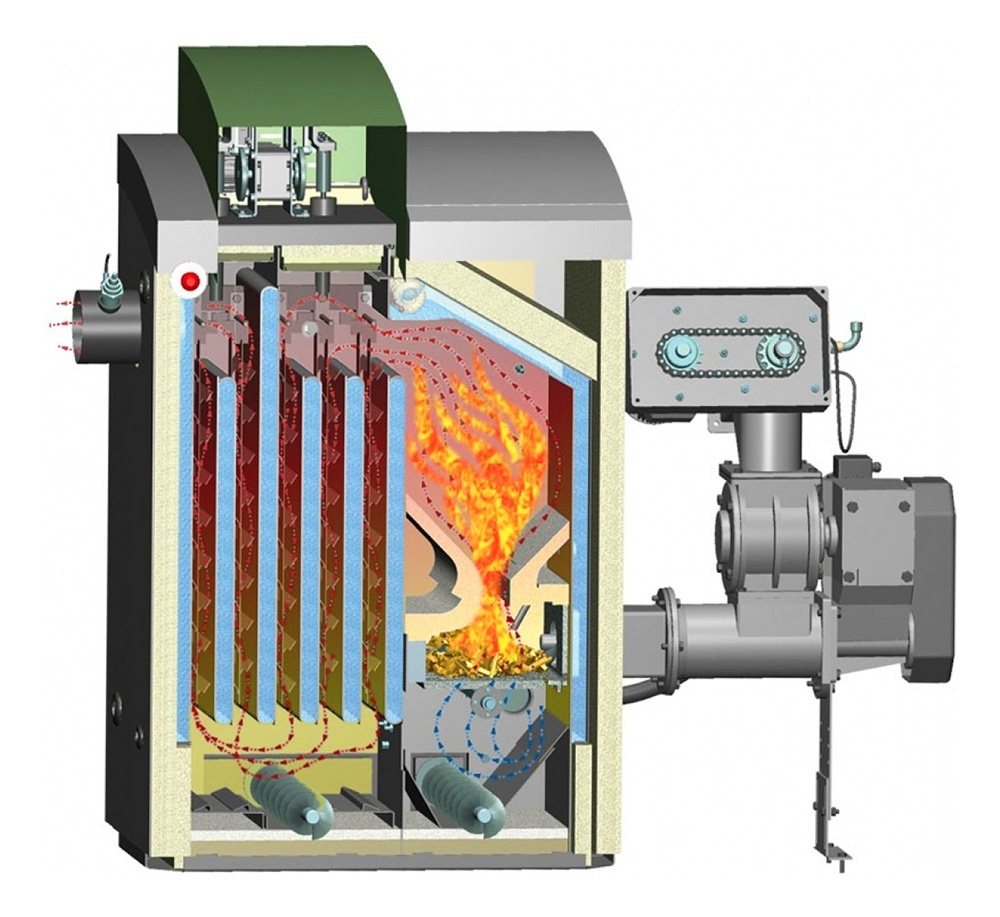

Применительно к отопительным котлам пиролизом называется горение топлива при недостаточном количестве кислорода. При этом топливо выделяет большое количество газов, практически все из них горючие. Эти газы направляются в специальную камеру сгорания и дожига, куда подается вторичный воздух. Газовоздушная смесь вспыхивает, выделяя большое количество тепла. Тепловой энергии выделяется намного больше, чем можно извлечь при обычном горении дров или угля. Дело в том, что многие из образовавшихся при горении топлива летучих веществ, имеют очень высокую температуру сгорания. В результате, из того же количества топлива, пиролизные котлы извлекают больше тепла.

Газовоздушная смесь вспыхивает, выделяя большое количество тепла. Тепловой энергии выделяется намного больше, чем можно извлечь при обычном горении дров или угля. Дело в том, что многие из образовавшихся при горении топлива летучих веществ, имеют очень высокую температуру сгорания. В результате, из того же количества топлива, пиролизные котлы извлекают больше тепла.

Из-за особенностей процесса горения (выделения большого количества газов) такие установки называют еще газогенераторными котлами.

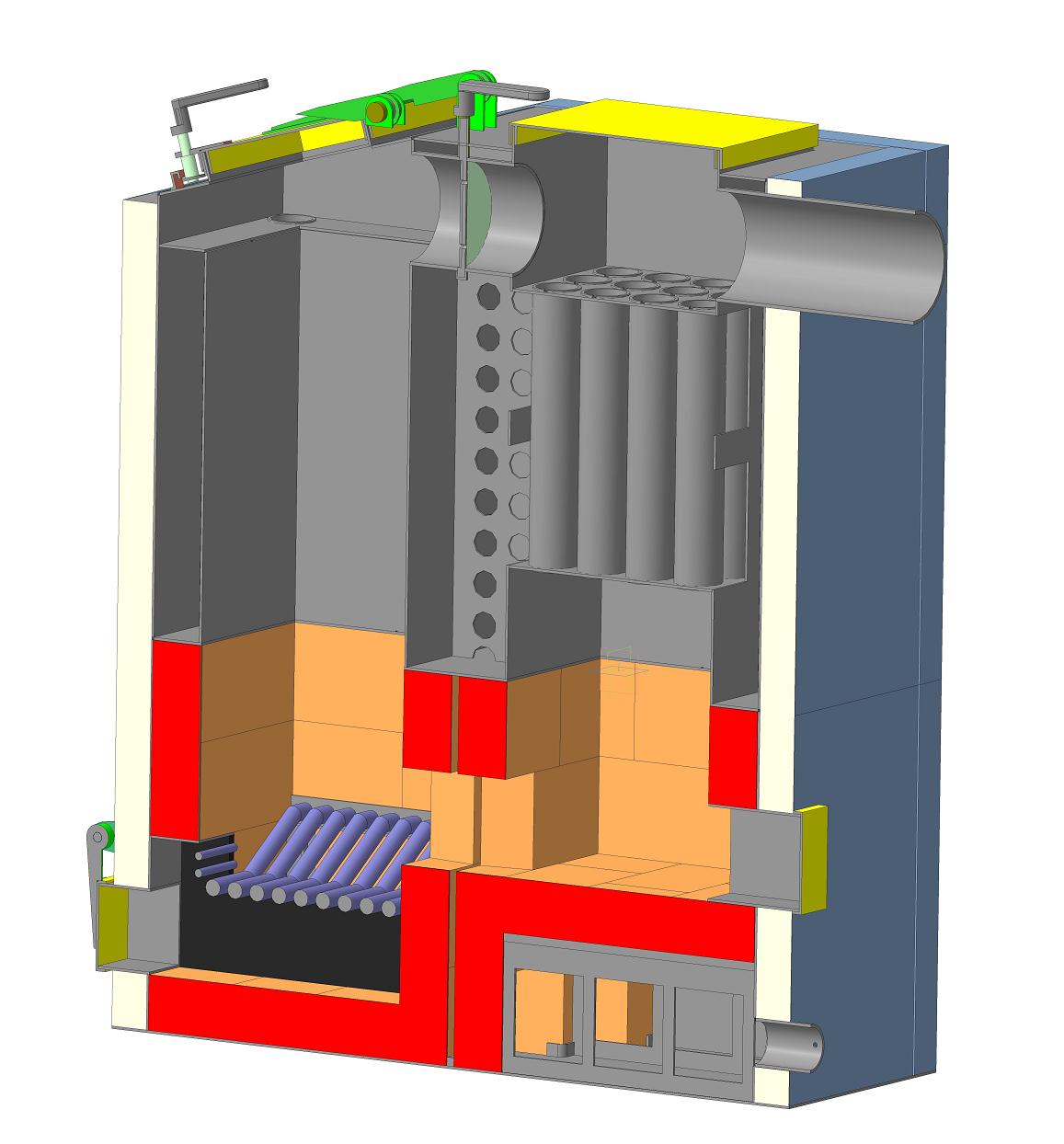

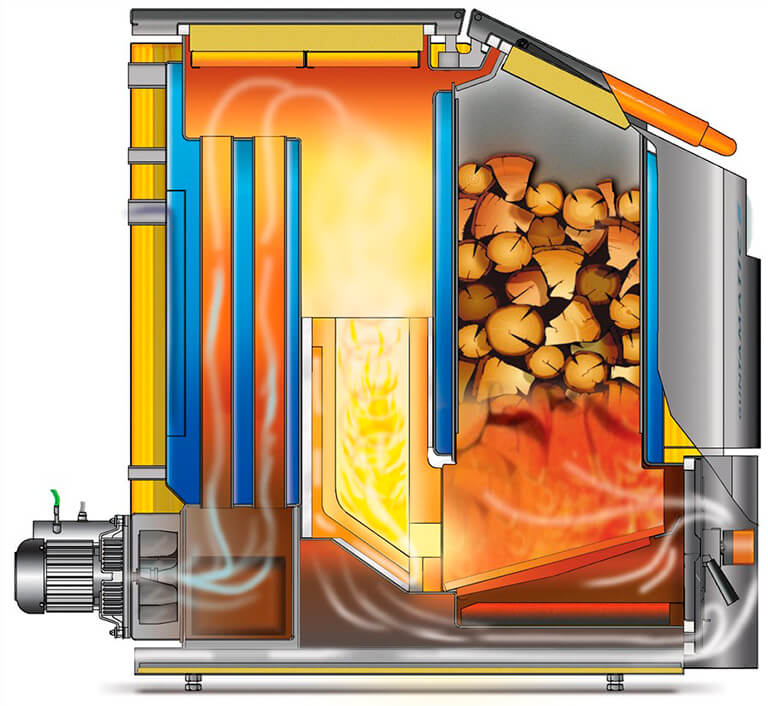

Конструктивная особенность пиролизных котлов — топка, состоящая из двух камер. В одну закладывается топливо (часто это верхняя часть топки), в ней же происходит выделение газов, и потому эта часть называется камерой газогенарации. Через неширокую горловину газы попадают во вторую камеру — дожига. Тут перемешиваются с вторичным воздухом, вспыхивают и сгорают практически без остатка.

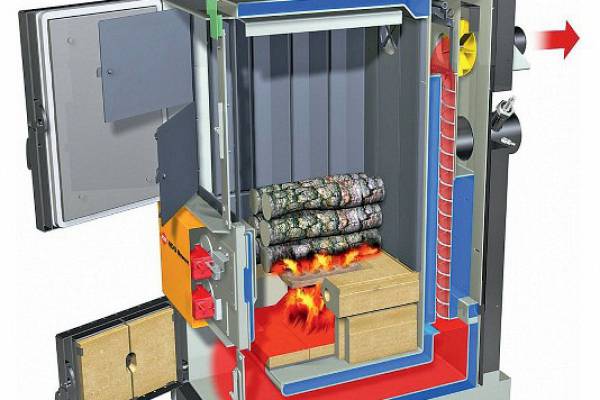

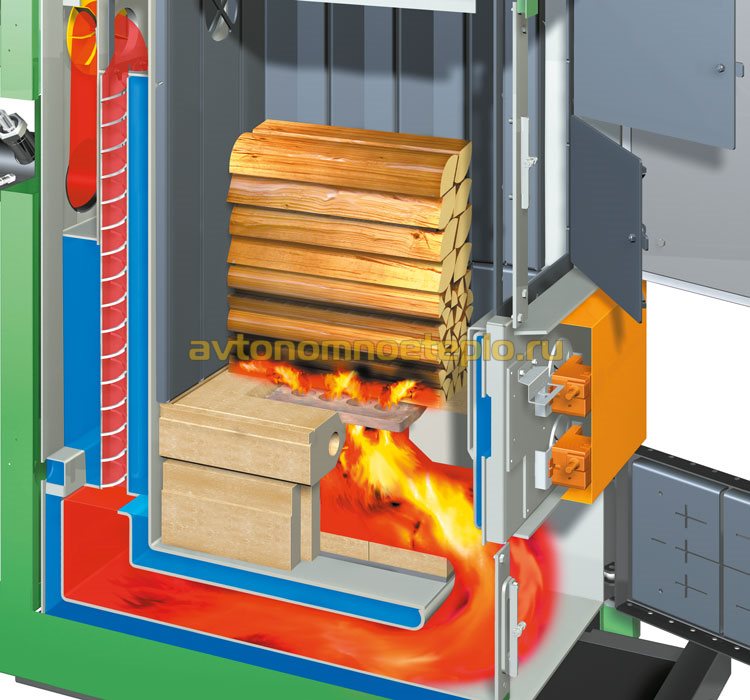

Пиролизный котел с нижней камерой дожига

В среднем КПД пиролизников — выше 85%. Есть модели, способные выдавать 92% и даже немного больше. Но данные показатели возможны только и исключительно при использовании сухого топлива. Его влажность должна быть 5-8%. При 40% содержании влаги горение может полностью затухнуть, а при 20% просто буде неэффективным. И это — один из главных недостатков этой технологии: дрова и уголь приходится предварительно сушить, например, сделав площадку возле дымовой трубы. Просто дрова, просушенные в дровнике не пойдут, как и уголь, взятый из кучи на улице.

Есть модели, способные выдавать 92% и даже немного больше. Но данные показатели возможны только и исключительно при использовании сухого топлива. Его влажность должна быть 5-8%. При 40% содержании влаги горение может полностью затухнуть, а при 20% просто буде неэффективным. И это — один из главных недостатков этой технологии: дрова и уголь приходится предварительно сушить, например, сделав площадку возле дымовой трубы. Просто дрова, просушенные в дровнике не пойдут, как и уголь, взятый из кучи на улице.

В видео продемонстрирован котел, в котором камера дожига находится вверху. Хотя котлы такого типа имеют более простое строение (образовавшиеся газы сами поднимаются вверх), самодельщики предпочитают камеру с нижним располодением камеры дожига (как на фото выше).

На что обратить внимание при изготовлении

Если вы собираетесь делать пиролизный котел своими руками, вам надо четко представлять не только механизм и принцип его работы, но и учитывать все неприятные моменты, которыми данные агрегаты обладают. В первую очередь необходимо сказать о том, что практически все пиролизные газы ядовиты. То есть, агрегат должен быть полностью герметичным, сварные швы должны быть высшего качества.

В первую очередь необходимо сказать о том, что практически все пиролизные газы ядовиты. То есть, агрегат должен быть полностью герметичным, сварные швы должны быть высшего качества.

Кроме того, для обеспечения безопасности необходима система контроля за процессом горения (датчики температуры, дыма, наличия тяги) и автоматика, которая в зависимости от показаний датчиков регулирует процессы горения. Если самодельный пиролизный котел собираетесь делать на естественной тяге, автоматика может быть простейшей — энергонезависимой. При наличии вентилятора наддува для подачи воздуха в току, нужны уже более серьезные (и дорогие) устройства, а они питаются от сети 220 В. Работа котла такого типа без автоматики опасна, потому необходим источник бесперебойного питания, который обеспечит работу вентилятора и автоматики на 10-12 часов — время прогорания закладки.

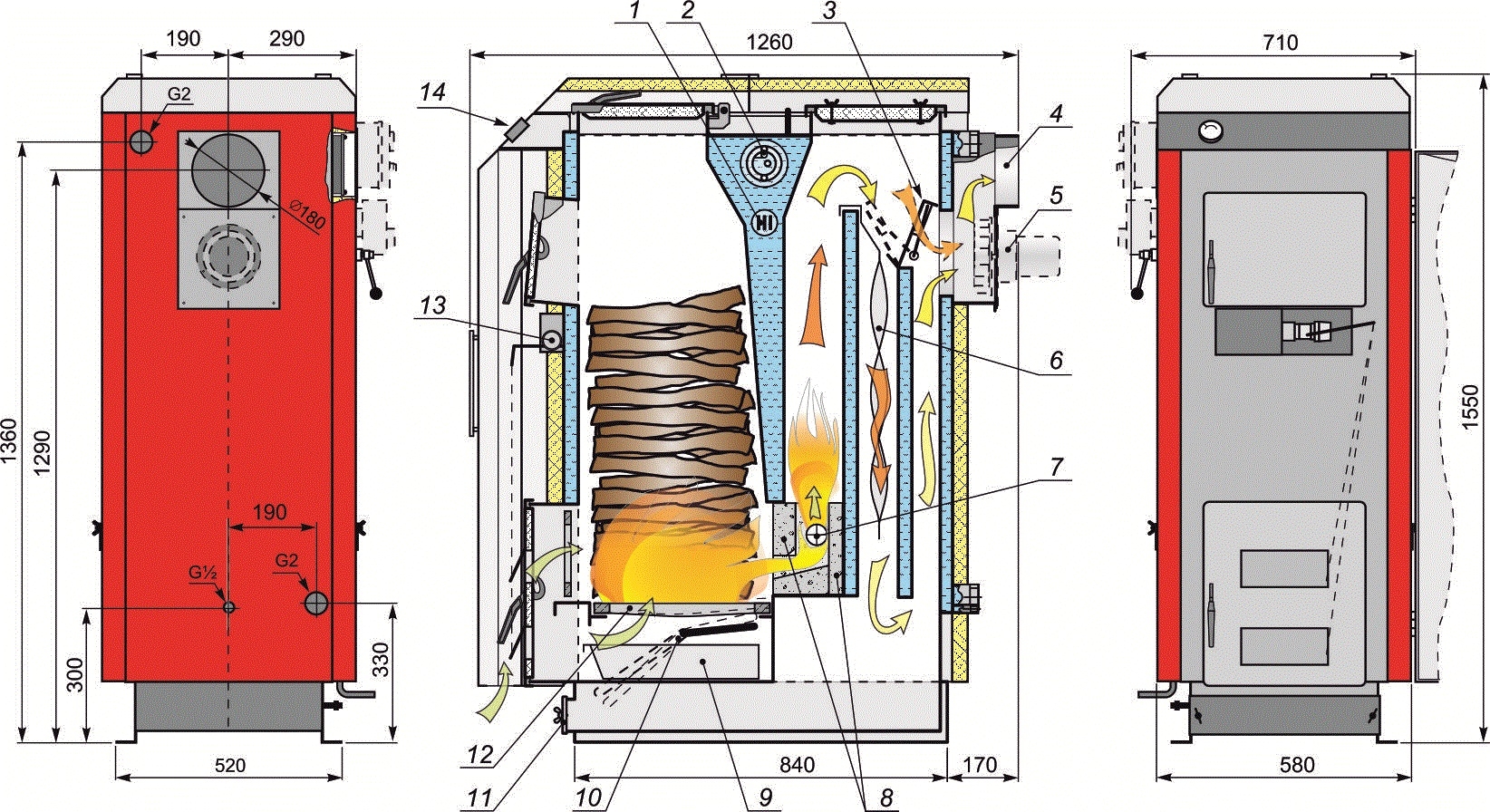

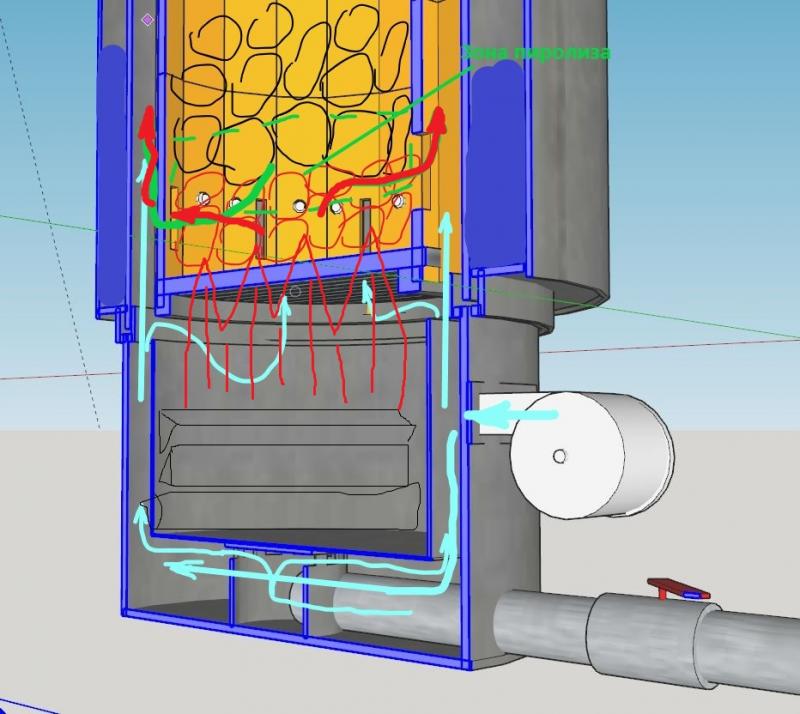

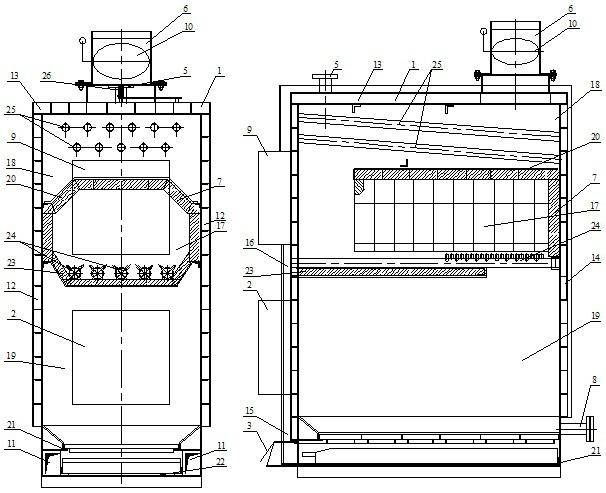

Примерная компоновка пиролизного котла

Второй момент. В некоторых моделях пиролизников температура в активной фазе достигает 1000°C и выше. Обычная конструкционная сталь при таких условиях быстро прогорит. Чтобы котел существовал долго, необходима жаростойкая сталь и внутренняя футеровка самых термонагруженных частей. Если пиролизный котел делают своими руками, футеровку чаще всего делают из шамотного кирпича. В рабочей фазе шамот разогревается до малинового свечения и становится очень хрупким. Если, вдруг, вам придется в это время орудовать в печи, будьте аккуратны — повредить футеровку в данный момент легко, а ремонтировать — долго и сложно.

Обычная конструкционная сталь при таких условиях быстро прогорит. Чтобы котел существовал долго, необходима жаростойкая сталь и внутренняя футеровка самых термонагруженных частей. Если пиролизный котел делают своими руками, футеровку чаще всего делают из шамотного кирпича. В рабочей фазе шамот разогревается до малинового свечения и становится очень хрупким. Если, вдруг, вам придется в это время орудовать в печи, будьте аккуратны — повредить футеровку в данный момент легко, а ремонтировать — долго и сложно.

Сколько будут стоить материалы и запчасти

Сколько точно будет стоить пиролизный котел, сделанный своими руками, зависит от требуемой мощности и выбранной конструкции. Однако, если покупать жаростойкую сталь, колосники, делать футеровку, ставить автоматику (пусть и недорогую), сумма набегает 850-1200$. Это затраты на материалы и компоненты, но с самостоятельной сваркой. Они озвучены теми, кто уже пиролизник сварил и использует. Если за сварку придется платить, то расходы надо удвоить.

Как видим, в случае владения сваркой, экономия есть, но далеко не самая большая. Можно найти готовые варианты твердотопливный пиролизных котлов за 1500$. Хотя, как известно, дешевый товар имеет низкую цену не просто так. На чем-то там сэкономили. И даже можно предположить на чем: на футеровке. Именно секреты предохранения стенок топки от перегорания берегут производители больше всего, и тратят на исследования в этой области большие деньги. Потому качественное оборудование и стоит больших денег.

Видео-проект пиролизного кола, процесс сборки

<

Пиролизный котел.

Правда о надежности. Видео Пиролизные котлы длительного горения. Защита пиролизного котла.

Правда о надежности. Видео Пиролизные котлы длительного горения. Защита пиролизного котла.

Пиролизный Котел БРИК — это надежное оборудование, которое производит тепловую энергию (используется для отопления или подготовки горячей воды для технических нужд).

Завод производит Котлы БРИК мощностью: 40 кВт, 60 кВт, 80 кВт, 100 кВт, 120 кВт, 140 кВт. Подробно с техническими характеристиками и параметрами каждой конкретной модели можно ознакомиться на странице «Котлы» этого сайта kotel-na-drovah.com.ua

Пиролизный котел имеет несколько камер с различными функциональными назначениями: тление топлива, горение газа (насыщенного углеродом), камера дожига газов для обеспечения практически полного сгорания горючих составляющих и как результат получение высокого коэффициента полезного действия.

Котел пиролизный отличается от котлов классического типа горения не только внешне. Основной ощутимый момент — это реальная экономия на топливе (до 2-х раз меньший расход дров по сравнению с работой на котлах прямого горения с низким КПД).

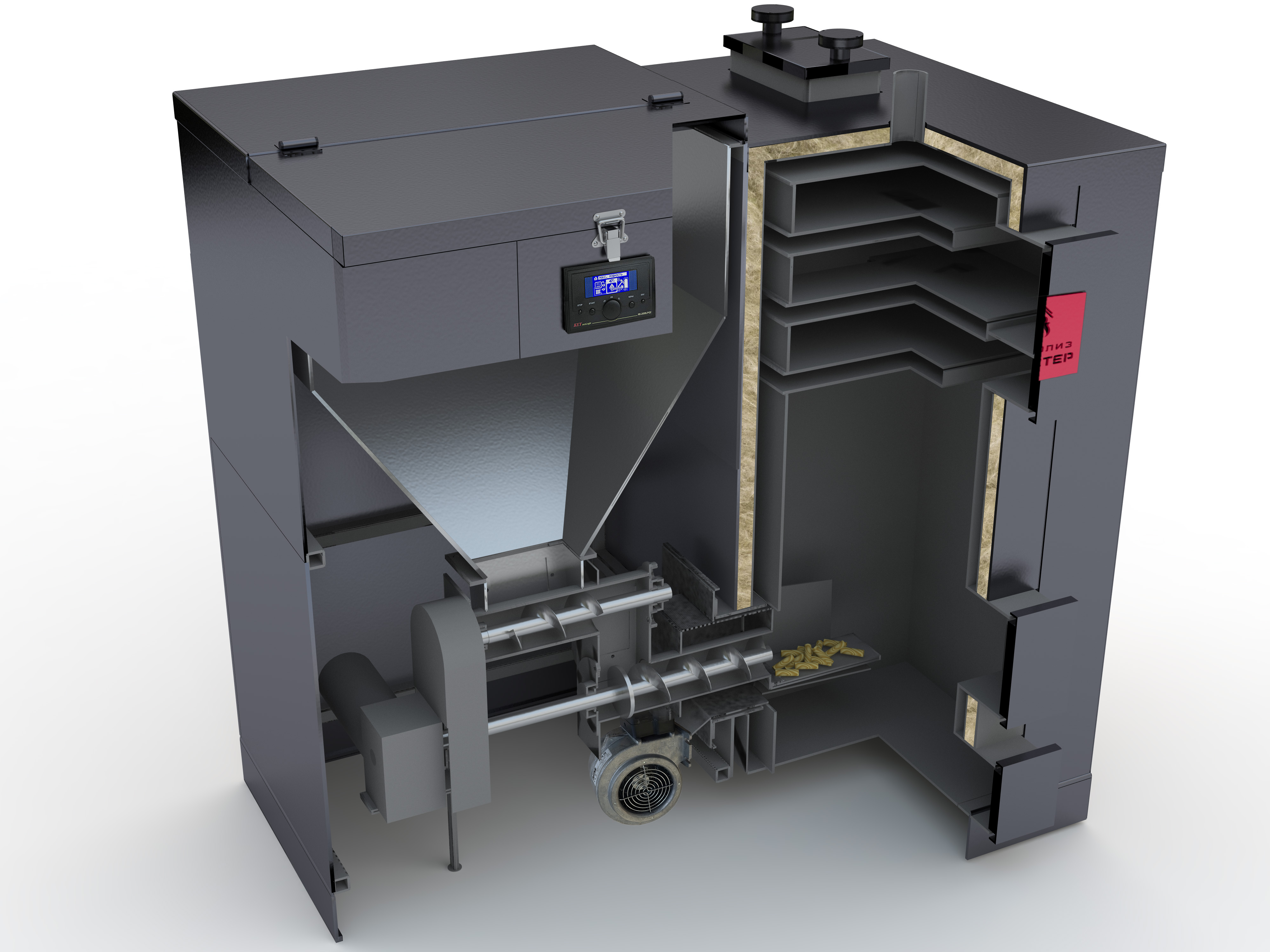

Конкретно пиролизный котел БРИК отличается от оборудования (которое также умеет работать в режиме пиролиза) тем, что в Котлах БРИК очень большая топливная камера. За 1 раз можно загрузить такое количество дров (брикетов, опилок, щепы), которых хватит для длительного горения без частых дозагрузок.

Пиролизный Котел БРИК отлично работает на разных видах топлива.

Важное отличие Котлов БРИК от пиролизных котлов ДРУГИХ производителей: нет строгих условий и требований к виду, размеру, пропорции, качеству и влажности топлива.

КОТЛЫ БРИК успешно работают на разных видах топлива (дрова, щепа, опилки, ДСП, шелуха). Щепа и опилки могут быть влажностью до 70%.Смотрите видео, где пиролизные Котлы БРИК на объектах в реальных условиях эксплуатации.

На нашем видео-канале YouTube много видео о Котлах BRICK (реальные отзывы покупателей и примеры работы на разных объектах и разных видах топлива). Видео постоянно добавляются — Вы можете подписаться на наш YouTube-канал, чтобы всегда быть в курсе интересных новостей.

Видео постоянно добавляются — Вы можете подписаться на наш YouTube-канал, чтобы всегда быть в курсе интересных новостей.

Реальное состояние пиролизного котла после 3-х сезонов эксплуатации (работа на мокрых опилках, обрезках древесины, влажной щепе). Суровые условия для котла. Какая степень износа пиролизного котла?

Что в видео «Пиролизный котел. Правда о надежности»:

- разрежем котел

- посмотрим в каком состоянии металл внутри котла

- определим реальные места, где заметен износ металла

- внедрим комплекс защиты, чтобы работая даже на влажном топливе, не допустить воздействия коррозии на стенки котла

- оценим состояние всех областей и компонентов котла: теплообменник, турбулизаторы, футеровка, двери, вытяжной вентилятор

- усовершенствуем конструкцию пиролизного котла дополнительной броней (в зоне низкотемпературной коррозии 10мм: стенки котла сталь 09Г2С 5мм + новые защитные протекторы сталь 09Г2С 5мм)

- модернизированный пиролизный котел снова подключен к системе отопления и готов работать на влажном топливе и противостоять разрушительному влиянию низкотемпературной коррозии.

Котлы БРИК — котлы, которые работают, работают и работают!

чертежи, схемы и видео сборки отопительной системы

Современный рынок приборов отопления может поразить разнообразием ассортимента даже самого искушённого покупателя. Однако специалисты считают, что к самым эффективным и практичным отопительным котлам можно отнести газогенераторные устройства на твёрдом топливе, обладающие максимальным коэффициентом полезного действия, который достигает практически 100%.

Основным принципиальным отличием твердотопливных пиролизных котлов считается постепенное горение в условиях нехватки кислорода. Результатом сгорания топлива в таких условиях является образование горючего газа, который потом сжигается в дополнительной камере. При этом в качестве топлива используется древесина, брикеты из торфа, обычный уголь и даже бытовые отходы.

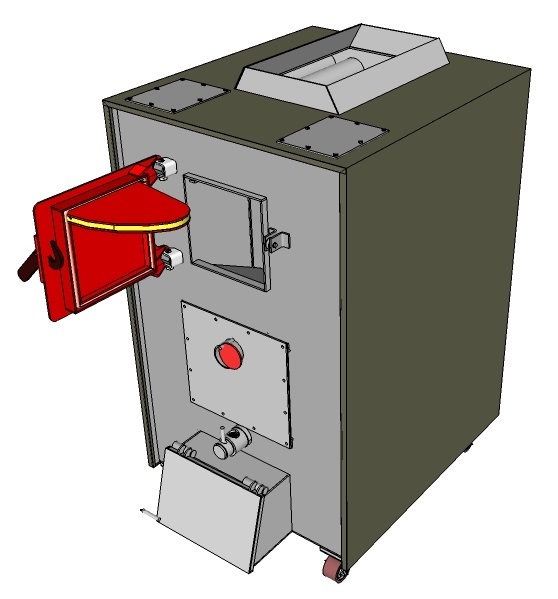

Несмотря, на конструктивную сложность устройства пиролизных котлов их сборка возможна даже своими руками при условии наличия, навыков сварщика и соответствующих чертежей и схем отопительного прибора. Но перед началом работ важно понимать, что конструкции котлов подразделяются на агрегаты с нижним и верхним расположением камеры сгорания.

Но перед началом работ важно понимать, что конструкции котлов подразделяются на агрегаты с нижним и верхним расположением камеры сгорания.

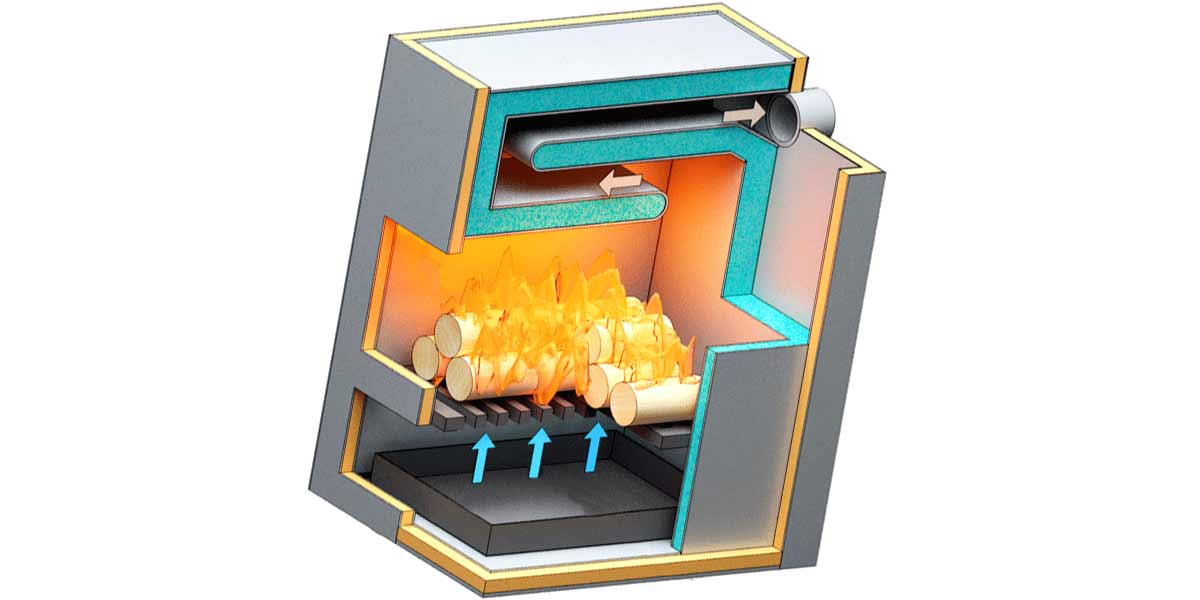

При этом конструкция котла будет зависеть от метода подачи газа во вторичную камеру. Котёл с нижней камерой дожига работает по принудительному принципу подачи газа при помощи вентилятора. В свою очередь, система с камерой расположенной вверху конструкции работает за счёт законов физики, когда тёплый воздух, самостоятельно поднимается вверх.

Пиролизный котел с верхней камерой

Использование дров в стандартных котлах неудобно по той простой причине, что топливо очень быстро сгорает, а большая часть тепловой энергии улетучивается в атмосферу. Поэтому домовладельцу постоянно нужно подкладывать топливо в топку.

В свою очередь, при пиролизе создаются определённые условия, при которых твёрдое топливо горит очень медленно с большим выделением тепловой энергии. Это было достигнуто за счёт сгорания топлива в условиях недостачи кислорода. Результатом такого горения является разложение топлива на уголь и горючие газы. Если не углубляться в сложные процессы, то смысл работы будет заключаться в следующем:

Результатом такого горения является разложение топлива на уголь и горючие газы. Если не углубляться в сложные процессы, то смысл работы будет заключаться в следующем:

- пиролизное устройство состоит из двух металлических корпусов схожей формы, но различного диаметра соединённых между собой с помощью сварки;

- внешним кожухом служит корпус больших размеров, а топкой меньшая конструкция;

- в полученное между ними пространство заливается вода, которая является основным теплоносителем;

- меньшее изделие тоже разделено на несколько частей за счёт воздушного распределителя — одна часть предназначена для сгорания топлива, а другая для дожига пиролизных газов;

- воздушный распределитель напоминает телескопическую трубу с лопастями на конце, для равномерного распределения газов, выделяющихся, в процессе горения топлива;

- с другой стороны воздушного распределителя в область горения топлива подаётся кислород;

- в процессе прогорания топлива распределительное устройство начинает опускаться, и кислород подаётся на следующий уровень;

- контроль процесса работы пиролизного котла производится в автоматическом режиме за счёт специальных приборов, подключённых, к сети электрического тока.

Для обеспечения максимального эффекта горения важно учитывать температуру воспламенения древесины и степень её влажности, которая, испаряясь, в значительной мере влияет на качество работы пиролизного котла.

Что понадобится для изготовления котла?

Для изготовления конструктивно сложного устройства понадобится наличие широкого набора инструментов, расходных материалов и документации в соответствии со следующим перечнем:

- чертёж или схема пиролизного котла с точным указанием размеров прибора;

- электросварочный аппарат с электродами;

- шлифовальная машинка;

- турбинка с отрезными кругами по металлу.

Из расходных материалов нужно позаботиться о наличии следующих комплектующих:

- толстостенная 3 мм труба 1300 мм длины и 500 мм диаметра;

- полутораметровая труба 450 мм в диметре и стенками 3 мм толщины;

- трубка 1200 мм длиной и 60 мм в диаметре;

- кольца диаметром 500 мм 2 штуки;

- листовой металл или готовая загрузочная дверца и люк для зольника;

- четыре металлические петли и две ручки;

- стальная задвижка;

- швеллер или уголок для крыльчатки и ножек;

- асбестовый материал для утепления дверок, что позволит в значительной мере снизить потери тепловой энергии;

- шнур из асбеста для уплотнения зольниковой и топочной дверок.

Изготовление пиролизных котлов – процесс достаточно сложный и не всегда оправдывает себя. Полученное изделие прекрасно подходит для обогрева подсобных помещений, но в целях безопасности в жилом доме целесообразно использовать заводские обогревательные системы, такие как котёл Холмова.

Изготовление корпуса котла

Для сборки пиролизного котла своими руками рекомендовано использовать стальные материалы толщиной 4 мм. Но с целью экономии для кожуха конструкции можно использовать 3 мм металл.

- Берётся 2 трубы, диаметр которых должен составить 1500 и 1300 мм соответственно. Меньшая труба вкладывается внутрь более широкого аналога и соединяется с последней при помощи кольца, которое также изготавливается своими руками из обрезка уголка 2,5х2,5 см.

- Из стали вырезается круг диаметром 450 мм и приваривается на дно внутреннего патрубка. В итоге получается бочонок, наваренный на водонагревательный контур, по ширине составляющий 25 мм.

- С нижнего конца бочонка прорезается отверстие прямоугольной формы 150 мм по ширине и 80 мм по высоте. Полученное отверстие будет являться дверцей зольника. Далее, вваривается зольниковый люк и монтируется дверца, которая оснащается петлями и металлической задвижкой.

- Вверху водяной рубахи прорезается отверстие прямоугольной формы, в которое в дальнейшем будет загружаться топливо. Вваривается загрузочный лючок, оборудуется дверца, которая также оснащается металлическими петлями и задвижкой. Лучше использовать двойную дверцу в пустую полость, которой вложить прокладку из асбестового материала. Это в значительной мере снижает тепловые потери.

- Также сверху пиролизного котла приваривают выпускной патрубок, предназначенный для вывода отработанных газов в трубу дымохода.

- В верхней и нижней части рубахи привариваются патрубки 4-4,5 см в диаметре, с резьбой на концах предназначенные для подключения котла к отопительной системе.

- Все сварные стыки хорошенько подмыливаются и проверяются на герметичность.

Затем выполняется опрессовка рубашки котла под давлением не меньше 2-2,5 кг на см квадратный. В случае обнаружения огрехов они удаляются с помощью сварочного аппарата.

Затем выполняется опрессовка рубашки котла под давлением не меньше 2-2,5 кг на см квадратный. В случае обнаружения огрехов они удаляются с помощью сварочного аппарата.

Хочется отметить, что довольно удачно сочетается пиролизный твердотопливный котёл с воздушной системой отопления, а не стандартной конструкцией с водяным теплоносителем. В такой ситуации передача воздуха происходит по трубам, а его возврат обратно в систему по полу. Такой обогрев не перемерзает в морозы, если котёл простаивает вхолостую а, следовательно, нет необходимости сливать теплоноситель в случае отъезда хозяев.

Сборка распределителя воздуха

Только после тщательного изучения схемы и чертежа устройства можно переходить к сборке воздухораспределителя. Очень подробно сборка воздухораспределителя пиролизного котла представлена в видео с учётом подробной последовательности действий:

- Из листового металла вырезается круг диаметр, которого должен быть меньше на 20-30 мм основного корпуса.

По центру в соответствии с диаметром распределителя воздуха высверливается отверстие.

По центру в соответствии с диаметром распределителя воздуха высверливается отверстие. - В полученное отверстие вставляется труба распределителя воздуха, которая приваривается сварочным аппаратом.

- На нижней поверхности стального блина привариваются обрезки швеллера, по форме напоминающие лопасти.

- На другом конце приваривается петля, предназначенная для поднятия и опускания конструкции. Затем монтируется заслонка регулировки поступления кислорода в топочную зону.

На этом изготовление воздухораспределителя своими руками может считаться завершённым. Остаётся из металлического листа вырезать 500 см блин с отверстием 80 мм диаметром по центру. Готовая конструкция вставляется в корпус котла, и крышка приваривается герметичным швом. На петлю распределителя воздуха крепится тросик и вся конструкция готова к установке и вводу в эксплуатацию.

Особенности пиролизного котла с нижней камерой

Принципиально пиролизный твердотопливный котёл, снабжённый нижней камерой дожига газов намного сложнее для изготовления своими руками. При этом для его самостоятельного изготовления понадобится больше времени и денежных затрат. Но для начала нужно понимать, что такие котлы подразделяются на системы, оборудованные дымососом или наддувом. Если не углубляться в сложные физические процессы, то можно обозначить определённые принципиальные отличия.

При этом для его самостоятельного изготовления понадобится больше времени и денежных затрат. Но для начала нужно понимать, что такие котлы подразделяются на системы, оборудованные дымососом или наддувом. Если не углубляться в сложные физические процессы, то можно обозначить определённые принципиальные отличия.

Система с наддувом функционирует за счёт поступления горючих газов в камеру дожига посредством вмонтированного вентилятора. Из-за этого в камере нагнетается избыточное давление. При этом такая конструкция предусматривает использования любого даже самого дешёвого вентилятора, благодаря которому можно выполнить совмещение топки с камерой дожига.

Но это достоинство одновременно является и недостатком по той простой причине, что такой пиролизный котёл имеет КПД не более 83%. Из-за нагнетаемого давления часть воздуха попросту не попадает в центр процесса горения и поэтому топливо сгорает не до конца. Помимо этого под давлением часть пиролизного газа попросту вылетает в дымоходную трубу не сгорая, что опять-таки сказывается на коэффициенте полезного действия. Но самое главное слишком мощный наддув может привести к взрыву котла.

Но самое главное слишком мощный наддув может привести к взрыву котла.

Особенности установки готовой конструкции

Установка пиролизного котла длительного горения собранного своими руками должна происходить в полном соответствии схеме и требованиям пожарной безопасности, так как процесс горения такого агрегата может достигнуть чрезмерно высокой температуры.

- В качестве котельной лучше использовать отдельное помещение.

- Чтобы обеспечить качественную вентиляцию котельная снабжается приточным отверстием.

- Котёл должен располагаться на забетонированной или выложенной из кирпича поверхности.

- Непосредственно перед топкой укладывают металлический лист.

- К ближайшим легко воспламеняемым материалам от котла должно оставаться свободное пространство не менее 2 м.

Пиролизные котлы, можно изготавливать как своими руками, так и приобретать готовые изделия в магазине. При этом выбор будет сделан индивидуально каждым домовладельцем в зависимости от его предпочтений. Конструкцию такого устройства сложно назвать простой для самостоятельного изготовления. Однако в итоге можно сэкономить значительную денежную сумму, хотя безопасность и качество работы самодельного устройства остаётся под сомнением.

Конструкцию такого устройства сложно назвать простой для самостоятельного изготовления. Однако в итоге можно сэкономить значительную денежную сумму, хотя безопасность и качество работы самодельного устройства остаётся под сомнением.

Оцените статью: Поделитесь с друзьями!

что это такое, что значит пиролиз, плюсы и минусы агрегата, характеристики отопления, фото

Вы просматриваете раздел Пиролизные, расположенный в большом разделе Котлы.

Работа пиролизного котла основывается на особой химической реакции — пиролизе.

Под данным термином подразумевается процесс разложения органического топлива на газ и уголь. При этом в большом объёме выделяется тепловая энергия.

Процесс возможен только при определённых условиях: нехватка кислорода в пространстве. Высокая температура: 200–800 °C.

Принципы пиролиза для отопления

Пиролиз широко применяют в разных отраслях промышленности. Востребован этот химический процесс и для обогрева жилых площадей.

Востребован этот химический процесс и для обогрева жилых площадей.

Пиролиз происходит при любом виде твёрдого сырья:

- Дрова.

- Мелкие ветви или древесные опилки.

- Брикеты.

- Торф.

- Бурый уголь.

- Пеллеты.

- Кокс.

Однако наиболее эффективно пиролизный агрегат работает на топливе с повышенным уровнем выхода летучих веществ — на древесине толщиной 80—100 мм. Вместе с ними используют пеллеты или древесные отходы.

Внимание! Использовать только опилки или пеллеты нецелесообразно — с ними котел не вырабатывает тепло или же его КПД снижается до минимума.

Пиролизный котел: что это значит, его устройство

Конструкция пиролизного котла выглядит следующим образом:

- Дымоход.

- Блок управления.

- Загрузочный бункер.

- Форсунка.

- Камера сгорания.

- Теплообменник.

Отопительный котёл на основе пиролиза представляет собой двухкамерный агрегат — в этом его особенность. Главная химическая реакция в этих камерах:

- Камера загрузки или газифицирующая камера. Здесь происходит предварительное термическое разложение сырья. Органика под воздействием высоких температур превращается в горючий газ. Для поддержания тления в камеру направляется первичный воздух. Горение при температуре 300—800 °C.

Фото 1. Камера загрузки топлива в пиролизном котле. Внутренняя отделка выполнена шамотным кирпичом.

- Камера сгорания. После тления выделенный воздух и газ попадают сюда. Здесь образовавшийся газ горит, как обычный природный. Температура в среднем 1200 °C. Именно на этом этапе выделяется очень много тепла, необходимого для отопления. В то же время происходит сильное аэродинамическое сопротивление, поэтому необходима принудительная тяга, роль которой выполняет дымосос.

Два пространства между камерами разделяет колосник, в который загружается топливо. Там оно поджигается и запускается дымосос. Колосник препятствует выходу тепла из верхней камеры загрузки и обеспечивает лёгкий поток первичного воздуха.

Пиролизные топки оснащены переключателями тяги, которые разжигают топливо. Таким образом, в начале розжига котёл функционирует как устройство прямого горения, а после закрытия задвижки переключается на пиролиз.

Виды пиролизных устройств, характеристики

Котлы на основе пиролиза различаются по своему строению. Так, существуют:

- Камера дожига сверху. Встречается редко. Преимущества конструкции в том, что дымовой газ беспрепятственно проходит в камеру дожига, а после догорания сразу попадает в дымоход для дальнейшего охлаждения. Среди минусов — расположение дымовой системы неэкономичное, так как изначально требуется больше расходного материала для изготовления подобной конструкции.

Фото 2. Пиролизный котел с нижней камерой дожига. Стрелками указаны составные части устройства.

- Камера дожига снизу. Самый распространённый и наиболее комфортный тип конструкции. Пользователю удобно закладывать дрова, так как камера находится не на полу. А также камера имеет прямой выход в нижний дымоотвод, а оттуда — в дымоход. Однако подобная конструкция имеет также свои недостатки. Так, из загрузочного отсека зола засоряет вторую камеру, поэтому её чаще чистят. Кроме того, нужно обеспечивать усиленную тягу, чтобы дым продвигался вниз.

А также пиролизные котлы различаются по типу используемой тяги:

- Естественная тяга. Нет необходимости в электрике. Однако для эксплуатации нужен довольно высокий дымоход с мощной естественной тягой, что будет стоить дорого.

- Принудительный наддув и тяга. Котёл становится энергозависимым, впрочем, повышается скорость выхода на режим.

Такой агрегат оснащается вентиляторами и дымососами, которыми управляет автоматика — полностью пропадает зависимость от погодных условий и повышается эффективность горения. Этот тип топки может работать с максимальным уровнем КПД на протяжении 4—5 часов, а это на 20% больше, чем у котла с естественной тягой.

Такой агрегат оснащается вентиляторами и дымососами, которыми управляет автоматика — полностью пропадает зависимость от погодных условий и повышается эффективность горения. Этот тип топки может работать с максимальным уровнем КПД на протяжении 4—5 часов, а это на 20% больше, чем у котла с естественной тягой.

По способу отопления выделяют два типа пиролизных устройств:

- Для водяного отопления. В качестве теплоносителя выступает вода, которая нагревается в теплообменнике, затем разливается по трубам в радиаторы. Температура поддерживается за счёт постоянной циркуляции.

- Для воздушного отопления. В бытовых условиях используется значительно реже. Зачастую применяют для обогрева хозяйственных построек или на производствах. Тепловая энергия распределяется в помещении с помощью тёплых воздушных масс. Они прогреваются в результате сгорания сырья. Тепло распределяется посредством алюминиевых труб и нагнетателей.

Такая система управляется автоматикой, поэтому владелец с лёгкостью может настроить её в соответствии со своими потребностями.

Такая система управляется автоматикой, поэтому владелец с лёгкостью может настроить её в соответствии со своими потребностями.

Вам также будет интересно:

Как выбрать такой прибор

При выборе агрегата на основе пиролиза обращают внимание на его ключевые характеристики:

Качество корпуса. Раньше корпус топки изготавливали преимущественно из чугуна.

Теперь производители выпускают цельносварной корпус из листового материала.

Главное здесь — его толщина.

Она зависит от мощности котла:

- 15—65 кВт: внутренние конструкции 5 мм, наружные — 4 мм;

- 75—110 кВт: внутренние — 6 мм, внешние — 5 мм;

- 135—195 кВт: внутри — 8 мм, снаружи — 6 мм;

- 200 кВт и более: внутренние составляющие — 10 мм, наружные — 8 мм.

Мощность. Этот показатель зависит от отапливаемой площади. Существует множество методик определения мощности. Самый простой и оптимальный среди них — брать за основу 1 кВт на 10 квадратных метров отапливаемой площади.

Специалисты рекомендуют агрегат с 10% запасом мощности. Так, для помещения на 120 метров квадратных подойдёт котёл на 16 кВт. Если площадь территории 160 метров квадратных, мощность устройства должна составлять не менее 18 кВт, и далее по такому же принципу.

Справка. Если высота потолков в отапливаемом помещении превышает 3 м, для каждого дополнительного метра добавляется мощность котла на 1—3%.

Энергоэффективность. Обозначает соотношение полезной теплоты, которая была израсходована, с объёмом затраченного сырья. Этот показатель зависит в основном от топлива. Так, для эффективного прогревания необходимы исключительно сухие расходные материалы.

Так, для эффективного прогревания необходимы исключительно сухие расходные материалы.

Впрочем, учитывают также объем загрузочной камеры, которая вмещает дрова до 60—65 см. Кроме этого, обе камеры покрывают специальным слоем керамобетона — он поддерживает подходящую температуру внутри. В результате топливо сжигается более качественно и эффективно.

Важно! Оптимальным считается котёл, который обеспечивает не менее 10 непрерывных часов горения сырья и служит бесперебойно на протяжении 20 лет.

Стоимость. Пиролизные котлы стоят дороже других типов отопительных котлов. Однако и здесь есть варианты. Так, отечественные в 2—3 раза дешевле импортных, а по характеристикам не уступают заграничным аналогам.

Плюсы использования

- Длительность горения.

После одной закладки такое устройство работает бесперебойно до 12 часов, то есть догружать его приходится в 2 раза реже, чем другие твердотопливные котлы.

Однако все зависит от типа: обычная топка с дровами работает порядка 4 часов, а с верхним горением — в среднем 30 часов на дровах и 5—7 дней на угле.

Такой эффект обеспечивается за счёт регулируемого процесса горения. Во многих современных моделях автоматическое регулирование работы. Длительность горения также зависит от объёма жилой площади, температуры воздуха в помещении и на улице, конструкции агрегата и его мощности.

- Полное сгорание сырья.

Меньший расход сырья, реже нужно прочищать газоходы и зольник.

- Экологичность.

В результате тления древесины или подобных видов топлива выделяется в 3 раза меньше вредоносных веществ, чем в иных твердотопливных котлах. К тому же вредоносные выбросы в атмосферу минимизируются под воздействием горячей температуры в верхней камере.

- Экономичность.

Для сжигания подходят даже крупные неколотые дрова. Кроме этого, двухкамерное сжигание снижает избыток воздуха в уходящем газе, что тоже повышает экономию. По сравнению с другими типами твердотопливных котлов экономичность пиролизных агрегатов выше на 5—8%.

Минусы

- Энергозависимость. Чаще всего такие котлы не могут работать без дымососа. Для принудительной тяги необходима система с генератором. Вентилятор использует электроэнергию в размере не менее 80—100 Вт.

- Высокая цена. В среднем в 1,5—2 раза дороже других типов.

- Чувствительность к влажности топлива. Необходима максимальная сухость. Так, при сжигании 1 кг дров с 20% влажностью, сила работы оборудования составит 4 кВт. Если взять 1 кг дров с 50% влажностью, мощность уменьшается в 2 раза и достигает всего 2 кВт.

- Нестабильная работа агрегата при малых загрузках (ниже 50%), нарастание дёгтя в газоотводе.

- Большие габариты пиролизного оборудования.

- Пиролизные котлы исключительно одноконтурные. Чтобы нагреть воду для бытовых потребностей, потребуется отдельный агрегат.

- Невозможно автоматизировать процесс загрузки топлива — загружается исключительно вручную.

Безопасное использование

Функционирование пиролизного котла подразумевает работу на максимально высоких температурах. Поэтому каждый производитель предъявляет высокие требования к монтажу и эксплуатации оборудования.

Установку проводит специалист, имеющий необходимую компетенцию. Котёл размещается в отдельном помещении с хорошей вентиляцией, на агрегат устанавливается дымоход.

Учитывают также следующие правила эксплуатации:

- При отсутствии достаточной тяги или необходимого теплоносителя котёл нельзя эксплуатировать.

- Загрузку и розжиг оборудования запрещено доверять детям или каким-либо посторонним лицам.

- Температура воды в системе труб, идущих через котёл, не должна превышать 95 °C. Если показатель превышен, пламя в камере агрегата на время ослабляют с помощью песка. Параллельно с этим открывают все возможные заслонки дымохода.

- Котёл сильно нагревается во время работы, поэтому возле него не должны находиться легковоспламеняющиеся материалы и предметы.

- Модифицировать конструкцию котла и использовать не по назначению категорически запрещено.

Фото пиролизных котлов

Фото 3. Пиролизный котёл, установленный дома. Рядом с ним хранятся дрова для растопки.

Фото 4. Пиролизный котел от производителя Viessmann. Устройство оснащено электронным управлением.

Фото 5. Пиролизный котел с нижним типом загрузки топлива довольно больших размеров.

Полезное видео

Посмотрите видео, в котором демонстрируется работа пиролизного котла, рассказывается, как его топить..jpg)

Выводы

Пиролизный котёл — хорошая альтернатива агрегатам прямого горения. Впрочем, некоторые специалисты рекомендуют покупать пиролизное оборудование в качестве резервного источника тепла в комплекте с электро- или газовым котлом. Если все же устанавливать пиролизный в качестве основного генератора тепла, понадобятся грамотная проектировка и высококвалифицированные специалисты для монтажа.

Выбрать дровяной пиролизный котел

Выбрать дровяной пиролизный котел

Выбираем дровяной пиролизный котёл

- Пиролиз древесины

- Поджиг и горение древесины

- Пиролизное горение древесины

- Дровяной пиролизный котёл

- Топливо дровяного пиролизного котла

- Работа дровяного пиролизного котла (видео)

- Как выбрать дровяной пиролизный котёл

- Что делать с дровяным пиролизным котлом после его покупки

- Ностальгия по газовой идиллии

- Газовое отопление – непозволительная роскошь

- Дровяное отопление – как вариант

Пиролиз древесины

Пиролиз – разложение вещества под воздействием температуры, соответственно – Пиролиз древесины – термическое разложение древесного вещества.

Под воздействием температуры древесина разлагается на продукты пиролиза древесины – углерод (древесный уголь) и летучие углеводороды (пиролизный газ). Продукты пиролиза древесины – горючие вещества. Когда дерево горит – мы видим горение (окисление) именно продуктов пиролиза древесины. Без предварительного пиролиза (термического разложения) древесина не горит. Предварительный пиролиз древесного вещества – обязательное условие горения древесины. В костре и печке, на кончике горящей спички и в бушующем лесном пожаре, обязательно происходит одно и тоже – непрерывное термическое разложение (пиролиз) древесного вещества и горение (окисление) продуктов пиролиза древесины. Если древесина не горит – значит нет достаточно сильного и эффективного процесса пиролиза древесного вещества, способного поддержать горение древесины.

Поджиг и горение древесины

Если древесину нагревать достаточно долго и сильно – начнётся её термическое разложение с последующим воспламенением продуктов пиролиза. Первый, вялотекущий процесс пиролиза древесины начинается уже при её нагревании до температуры 120°С…150°С. Потом, по мере нагрева – термическое разложение усиливается и становится заметно невооружённым глазом. При температуре 250°С…350°С наступает обугливание поверхности дерева и появляется белый дым. При этой температуре наступает кратковременное воспламенение продуктов пиролиза. При дальнейшем нагревании древесины до 600°С, наступит непременное воспламенение этих самых продуктов температурного распада – образовавшегося древесного угля и пиролизного газа. Если зону воспламенения не переохладить – древесина загорится. Более подробно о процессе горения древесины можно почитать в статье «Обычное горение древесины».

Первый, вялотекущий процесс пиролиза древесины начинается уже при её нагревании до температуры 120°С…150°С. Потом, по мере нагрева – термическое разложение усиливается и становится заметно невооружённым глазом. При температуре 250°С…350°С наступает обугливание поверхности дерева и появляется белый дым. При этой температуре наступает кратковременное воспламенение продуктов пиролиза. При дальнейшем нагревании древесины до 600°С, наступит непременное воспламенение этих самых продуктов температурного распада – образовавшегося древесного угля и пиролизного газа. Если зону воспламенения не переохладить – древесина загорится. Более подробно о процессе горения древесины можно почитать в статье «Обычное горение древесины».

Прим. Здесь и далее по тексту, под древесиной подразумеваются дрова и все остальное, из чего можно делать органические (углеводные) топливные брикеты.

Пиролизное горение древесины

Принципиально, любое горение древесины является пиролизным, поскольку любому горению древесины предшествует её предварительный пиролиз – термическое разложение. Горение древесины не может быть никаким другим, как непременно – пиролизным.

Горение древесины не может быть никаким другим, как непременно – пиролизным.

Понятие «пиролизное горение древесины» пришло к нам из описания работы пиролизных котлов – отопительных агрегатов, имеющих специфическую двухкамерную конструкцию корпуса. Топливо (древесина) в таких пиролизных котлах горит сразу в двух камерах.

При этом:

Горение древесины с её предварительным пиролизом и последующим РАЗДЕЛЬНЫМ сжиганием твёрдых и газообразных продуктов пиролиза, получило название «пиролизное горение древесины»

Дровяной пиролизный котёл

Дровяной пиролизный котёл – отопительное оборудование, работающее на дровах и органических отопительных брикетах, по принципу пиролизного (раздельного) горения топлива. Поскольку, при таком раздельном горении топлива выделяется (генерируется) пиролизный газ, то пиролизные котлы часто называют «газогенераторными» или «газицирующими». Главное отличие пиролизного котла – наличие двухкамерной конструкции корпуса, которая обеспечивает раздельное горение топлива

Более подробно про пиролизные котлы можно почитать в статье «Сага про пиролизные котлы»

Топливо дровяного пиролизного котла

Топливом для пиролизного котла служат дрова и топливные брикеты (древесные и органические). В небольшом процентном соотношении (не более 15-25% от общей массы) можно добавлять щепу, опилки, стружку, мелкие деревоотходы и даже – пеллеты.

В небольшом процентном соотношении (не более 15-25% от общей массы) можно добавлять щепу, опилки, стружку, мелкие деревоотходы и даже – пеллеты.

Несмотря на то, что пеллеты – это 100% древесина, они не могут служить основным топливом для пиролизного котла, из-за своей мелкой фракции. Минимальные размеры кусков топлива для пиролизного котла – 70-100мм в поперечнике, не менее.

Не могут служить топливом для пиролизного котла ископаемые энергоносители и продукты их переработки – газ, нефть, уголь и угольные топливные брикеты, а также резиноизделия и пластмассодержашие вещества.

Работа дровяного пиролизного котла (видео)

Порыскав по Сети, без труда нашёл хорошее видео про работу пиролизного котла. На экране чётко видно, что дрова (топливо) загружают в верхнюю (пиролизную) камеру. Там древесина тлеет и разлагается под воздействием высокой температуры. При этом выделяется горючий пиролизный газ. Затем, уже в нижней камере – этот газ сгорает, как обычный природный газ. Остатки древесины догорают в верхней камере.

Остатки древесины догорают в верхней камере.

Выбрать дровяной пиролизный котёл

Дровяные пиролизные котлы не делает и не продаёт только ленивый. НАСТОЯЩИЕ пиролизные котлы не каждому производителю и продавцу «по зубам». Потому как, вещь дорогая, материалоёмкая и громоздкая. А поскольку, «зря не прут за тридевять земель» груду металла и керамики, покупая пиролизный котёл – настраиваемся на работу с отечественным производителем или хорошо налаженной дилерской сетью:

Футеровка дровяного пиролизного котла

Футеровка обязательна для дровяного пиролизного котла. И дело здесь, вовсе не в защите металла от прогорания. Металлу-то, как раз ничего и не угрожает. А вот сам процесс пиролиза и горения древесины страдает от переохлаждения. Активное термическое разложение древесного вещества происходит при температуре, не менее 600…800ºС. И, если горящее топливо контактирует со стальными водоохлаждаемыми стенками корпуса котла (t=120…250ºС) – оно гаснет или плохо горит. Футеровка пиролизного котла защищает зону горения топлива (дров) от переохлаждения. Комплект футеровки пиролизного котла обязательно содержит пренаиважнейшую деталь – керамическое сопло .

Футеровка пиролизного котла защищает зону горения топлива (дров) от переохлаждения. Комплект футеровки пиролизного котла обязательно содержит пренаиважнейшую деталь – керамическое сопло .

Пояснение важности сопла

– Абсолютно все пиролизные котлы обязательно имеют две камеры – камеру загрузочную (для пиролиза древесины) и камеру сгорания (для сжигания пиролизных газов). Эти две камеры, всенепременно соединены керамическим соплом, которое является главным атрибутом горения пиролизных газов.

– Керамическое сопло дровяного отопительного пиролизного агрегата – это его «ахиллесова пята». Сопло пиролизного котла выдерживает тепловые удары с амплитудой, почти в 600ºС, очень быстро изнашивается, разрушается и выходит со строя. Срок службы сопла, максимум 3-4года.

Срок службы корпуса котла составляет 15-20 лет, а срок службы деталей футеровки 3-4 года. Периодически детали футеровки пиролизного отопительного агрегата покупают у производителя.

Вывод – брать продукцию известных производителей с налаженной дилерской сетью и не без проблем с покупкой запчастей. Футеровка дровяных пиролизных котлов уникальна по конфигурации и покупается исключительно у производителя. Пиролизные котлы привязаны к производителю футеровки.

Футеровка дровяных пиролизных котлов уникальна по конфигурации и покупается исключительно у производителя. Пиролизные котлы привязаны к производителю футеровки.

Толщина металла корпуса дровяного пиролизного котла

Чугунный корпус котла – большая редкость. Современные дровяные котлы имеют цельносварной стальной корпус из листового металла. При выборе пиролизного дровяного котла – интересуйтесь толщиной металла его корпуса.

Вот, ориентировочная информация по толщине металла корпуса пиролизного дровяного котла в зависимости от его мощности:

| 16-60 кВт | Наружные части 4мм, внутренние части 5мм |

| 80-100 кВт | Наружные части 5мм, внутренние части 6мм |

| 140-190 кВт | Наружные части 6мм, внутренние части 8мм |

| 200-300 кВт | Наружные части 8мм, внутренние части 10мм |

Прим. Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Вес дровяного пиролизного котла

Из первых двух вопросов вытекает третий. Коль скоро было решено, что пиролизный отопительный агрегат должен иметь толстые стенки своего корпуса и толстую футеровку, то и вес его должен быть не шуточный. Так оно и есть. Пиролизные котлы – тяжёлая штука. И, если вес дровяного пиролизного котла меньше, соответственно – производитель сэкономил на металле или футеровке изделия.

Хороших и лёгких дровяных пиролизных котлов – не бывает

Вот ориентировочный вес пиролизных котлов в зависимости от их мощности:

| 16 кВт | 25 кВт | 32 кВт | 40 кВт | 60 кВт | 80 кВт | 100 кВт | 140 кВт | 190 кВт | 250 кВт | 300 кВт |

| 420 кг | 530 кг | 610 кг | 680 кг | 1050 кг | 2130 кг | 2260 кг | 3470 кг | 3780 кг | 4800 кг | 5100 кг |

Прим. Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

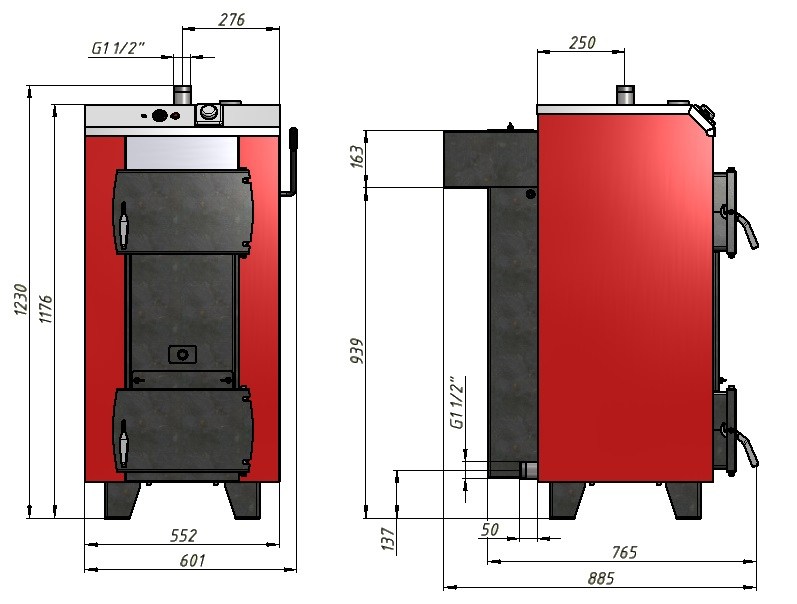

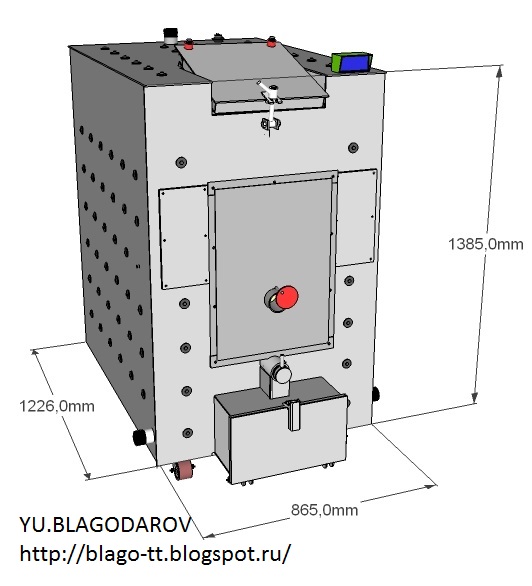

Размеры дровяного пиролизного котла

Размеры дровяного пиролизного котла слагается из совокупности размеров камер сгорания плюс размеры теплообменника. Должно быть, не менее:

| Мощность котла (теплопроизводительность) кВт | 16 | 25 | 32 | 40 | 60 |

| Габаритные размеры котла, мм: глубина | 1055 745 1255 | 1210 745 1255 | 1480 745 1255 | 1500 840 1360 | 2200 850 1370 |

| Мощность котла (теплопроизводительность) кВт | 80 | 98 | 140 | 190 | 250 | 300 |

| Габаритные размеры котла, мм: глубина | 2260 1150 1830 | 2400 1150 1830 | 2340 1460 2170 | 2550 1460 2170 | 2650 1700 2445 | 2820 1700 2445 |

Прим. Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Отапливаемая площадь для дровяного котла

Самое важное дело – подобрать дровяной пиролизный котёл по размеру. Советов и методик – не меренно. Простой и проверенный дедовский способ – подбирать отопительный агрегат из расчёта 1кВт на 10 м2 отапливаемой площади. Выбираем с запасом в 10%. Соответственно, на 120м2 потребуется котёл 16кВт, на 160м2 – котёл 18кВт …

Поправка на высоту помещения– при высоте отапливаемого помещения больше 3м, на каждый метр свыше добавляем +1…3% мощности выбираемого котла.

Что делать после выбора дровяного котла

(шуточные советы от производителя)

После выбора и покупки дровяного котла возникает вопрос – а что с ним теперь, собственно делать?

Транспортировка дровяного пиролизного котла

Правильная транспортировка дровяного котла – это очень важно. Лучше всего, пиролизные котлы не перевозить, а кантовать к месту установки. При этом нужно не забывать, что, чем чаще котёл «гепнули» об матушку-землю, тем крепче стала футеровка и корпус котла. «Утряска», знаете-ли – дело нужное. Естественно, такой отопительный агрегат послужит дольше.

При этом нужно не забывать, что, чем чаще котёл «гепнули» об матушку-землю, тем крепче стала футеровка и корпус котла. «Утряска», знаете-ли – дело нужное. Естественно, такой отопительный агрегат послужит дольше.

(Идеальный вариант перемещения котла в пространстве – это «волоком по бездорожью») Если при этом, слегка оцарапается облицовка, отвалится дверца или блок автоматики – не расстраивайтесь. Смело звоните в отдел технической поддержки производителя и требуйте замены некачественных деталей. При этом, не забудьте отрезать (оторвать) температурный датчик, типа – сам отвалился.

Установка и подключение дровяного пиролизного котла

При установке дровяного пиролизного котла смело игнорируйте любые сантехнические правила, СНИПы и, самое главное – здравый смысл! Помните, что дровяные котлы могут работать, даже «лёжа на боку»! Дровяным пиролизным котлам не нужна квалифицированная работа по их установке и обслуживанию. Это ведь ДРОВА. Позовите «шабашников», «присандальте» пиролизный котёл своей системе отопления и сразу звоните в службу техподдержки производителя.

Подбор персонала для обслуживания дровяного пиролизного котла

При подборе персонала, на роль оператора дровяного пиролизного котла выбирайте алкашей из подворотни. Они-то уж точно смогут колоть и запихивать дрова в топку котла. А, тискать кнопки автоматики – позовите кого-нибудь из своих знакомых, чтобы с высшим образованием был человек, значит.

Обслуживание дровяного пиролизного котла

Кто-то выдумал сервисное обслуживание дровяного пиролизного котла. Бред. Что там обслуживать? Напихал дров, поджёг и пусть горят. Ну, есть немного золы и пепла. Так они сами вываливаются из котла при открывании дверок.

Производитель напоминает о необходимости раз в сезон открыть теплообменник и очистить поверхность труб от сажи? Чепуха. Зачем пачкать руки, чтобы почистить то, что не видно?

Инструкция по эксплуатации, паспорт и гарантийный талон

К каждому пиролизному котлу прилагается «Инструкция по эксплуатации», «Паспорт» и «Гарантийный талон». Что это такое и для чего это делается?

Что это такое и для чего это делается?

Пояснение:

- Гарантийный талон

– Его можно повесить в рамочку, там красивые печати и подписи - Паспорт

– Ну, это на тот случай, если спецслужбы заинтересуются происхождением котла. Тогда нужно сунуть паспорт им в нос и послать куда подальше. - Инструкция по эксплуатации

– О, это важно! Только, читать её вовсе не обязательно.

На самом деле – это бумага для первого розжига котла.

Электронный блок управления (автоматика)

На нем всего шесть кнопок. Это гораздо меньше, чем на мобильном телефоне. Так что проблем не будет. Тискаем кнопки и смотрим, что получается. Кнопка «для самоуничтожения» производителем не предусмотрена, так что потребителю ничего не угрожает.

Первый розжиг дровяного пиролизного котла!

Песня! Очень важно, при первом розжиге, все свои проблемы списать на производителя! При этом нужно помнить, что звонить в службу технической поддержки нужно до полного самоудовлетворения! А куда им деваться. За то они деньги получают!

За то они деньги получают!

Кстати, отдел маркетинга и техническая служба завода, с большим удовольствием читают по телефону «Инструкцию по эксплуатации», которую прикладывают к каждому пиролизному котлу. Кроме того, за небольшое вознаграждение, та же «Инструкция по эксплуатации» читается в стихах и под аккомпанемент бубна.

Конденсат в корпусе дровяного пиролизного котла

Никому не верьте. Никакого конденсата в природе не существует! Это все выдумки производителя. Как только увидите лужу под своим пиролизным котлом – сразу начинайте звонить производителю. Причём, чем чаще – тем лучше. Пусть приезжают и забирают своё дырявое корыто. Потом, вдоволь наговорившись по телефону и приняв на веру утверждение про конденсат, можно будет немного расслабиться.

– Практикой доказано, что примерно, через сутки-трое, а в особо тяжёлых случаях – всего через неделю, все владельцы пиролизных котлов приноравливаются топить котёл так, что конденсатообразование сводится к нолю. Однако, при первом розжиге гарантировано море конденсата. В отдельных случаях его количество может достигать десятков литров.

Однако, при первом розжиге гарантировано море конденсата. В отдельных случаях его количество может достигать десятков литров.

Дрова для дровяного пиролизного котла

Дрова нужны сырые. Более того – мокрые или свежесрубленные.

Где-то вычитали, что пиролизные котлы позволяют сжигать дрова, влажностью до 70%? Правильно. Вот такие дрова и нужно пихать в топку. А если дрова ещё и мёрзлые да с кусками льда, так это вообще – класс. Именно такая древесина даст наибольшее количество тепла при сгорании. Что касается породы дерева, так выбираем тополь. Он дешевле дуба и даёт много прекрасной золы. К тому же, гораздо приятней смотреть на огромную кучу низкокалорийных тополиных чурбаков, нежели на пару высококачественных дубовых поленьев. Низкокалорийность нынче в моде. Все хотят похудеть. Теперь, и йогурты низкокалорийные, и сало. Стало быть, заготавливать на зиму низкокалорийные дрова – тоже модно. Типа – самый писк, по теме.

Лопата

Как известно, смеяться нужно после слова «лопата». В этом месте можно улыбнуться.

В этом месте можно улыбнуться.

Ностальгия по газовой идиллии

Эх, хорошее было дело – газовое отопление.

Ах, какая это была песня – массовая газификация Советского Союза.

А слова-то в ней какие были – Уренгой-Помары-Ужгород.

Народ тогда принимал новшество «на ура!» и целыми улицами, городами и сёлами переходил с угольно-дровяного печного отопления на отопление газовое – цивилизованное. О! Газовые котлы и плиты очень быстро завоевали сердца потребителей и прочно вошли в бытовую и производственную жизнь. Теплоцентрали почти полностью перешли на газ. Все новые котельные проектировались и строились только под газ. Человечество вздохнуло с облегчением и на долгие годы газ стал одним из главных источников тепловой энергии.

Газовое отопление – непозволительная роскошь

В последнее время ситуация изменилась кардинально.

Природный газ подорожал. Причём, подорожал так сильно, что неожиданно наступающая зима портит настроение абсолютно всем, кто живёт не в шалаше. Газовые войны и газовые кризисы давно стали нормой и уже никого не удивляют. Внезапно перекрытые газопроводы и магистрали – любимые фишки нынешней власти. Неудержимый рост стоимости газового отопления отрицательно сказывается на «упитанности» кошелька, угрожая довести последнего до состояния ярко выраженной дистрофии. Расходы на газовое отопление увеличились настолько, что иногда – проще отключить его совсем и сидеть в валенках, нежели оплачивать баснословные счета

Газовые войны и газовые кризисы давно стали нормой и уже никого не удивляют. Внезапно перекрытые газопроводы и магистрали – любимые фишки нынешней власти. Неудержимый рост стоимости газового отопления отрицательно сказывается на «упитанности» кошелька, угрожая довести последнего до состояния ярко выраженной дистрофии. Расходы на газовое отопление увеличились настолько, что иногда – проще отключить его совсем и сидеть в валенках, нежели оплачивать баснословные счета

Газовое отопление, из предмета первой необходимости, постепенно превратилось в предмет роскоши

Ба, даже у новоявленных постсоветских буржуев бывают проблемы с газовым отоплением. Правда, по иной причине, нежели финансовой. Денег-то как раз, у буржуинов – навалом. Вот только газом можно пользоваться исключительно при наличии газопроводов. А их давно уже никто не строит. Нет массовой газификации – и все тут. Вот и сидят господа-с, при своих-то деньгах – и в нетопленных загородных домиках. Такие вот дела.

Выход напрашивается один – найти другой источник тепловой энергии и сказать «гуд бай» газу, как топливу

Дровяное отопление – как вариант

Об альтернативных энергоносителях сказано много, а написано – еще больше. Как вариант – дровяное отопление. Даже благополучная и сытая Европа не брезгует дровяным отоплением. Чего уж стесняться нам, сирым. Благо, научно-технический прогресс и господа производители обратили свои ясны очи на сию проблему и «наклепали» такое невероятное количество модификаций дровяных котлов, что глаза разбегаются. Да, ныне дровяные котлы не делает только ленивый. Вот это и сбивает с толку неискушённого потребителя. В этой статье автор рискнул обобщить свой опыт по работе с дровяными пиролизными котлами и дать несколько советов по их выбору-подбору. Часть советов изложена в шуточной форме, что отнюдь не умаляет их информационной ценности.

+

Пиролизные котлы длительного горения с водяным контуром

Автор aquatic На чтение 6 мин. Просмотров 2.7k. Обновлено

Просмотров 2.7k. Обновлено

Если вы находитесь в поисках качественного отопительного устройства для своего дома, то предлагаем вам рассмотреть такой вариант как пиролизные котлы длительного горения с водяным контуром. Это функциональные и удобные приборы для нагревания помещений за короткий период времени. Для их изготовления используются современные технологии, а отличный показатель скорости прогрева и безопасность использования выделяют этот агрегат на фоне других альтернативных вариантов. Наш обзор познакомит вас с принципом работы подобных устройств, с их характеристиками и с разными моделями.

Пиролизный агрегат – это функциональное и мощное устройство

Что такое пиролизный котел: принцип работы пиролиза и его эффективность

В основе принципа работы пиролизного котла длительного горения находится обработка газов, получаемых при сгорании сырья из древесины. Знаете ли вы, что полученный газ выделяет большее количество тепла, чем просто дрова. Достоинством этой техники можно назвать то, что она несложна в управлении и включает автоматизацию процесса обслуживания.

Достоинством этой техники можно назвать то, что она несложна в управлении и включает автоматизацию процесса обслуживания.

Название такие котлы получили, благодаря пиролизному сжиганию, которое представляет собой процесс сухой перегонки топлива. При нехватке кислорода и воздействии повышенных температур древесное топливо разлагается и выделяет компоненты, которые и называются пиролизным газом. Так образуется древесный уголь.

Разница в работе стандартного агрегата и пиролизного

Процесс сухой перегонки производится при температурных значениях 200-800 градусов. При сгорании пиролизный газ взаимодействует с активным углеродом, что приводит к отсутствию вредных веществ в дыме при выходе из котла. Такой агрегат меньше загрязняет атмосферу и выделяет минимальное количество сажи. Поэтому его нужно меньше чистить.

Особенности функционирования сложной конструкции

Устройство пиролизных котлов длительного горения с водяным контуром предполагает наличие двух отсеков. Нижний сделан для пиролизного процесса, а верхний – для переработки появившихся при сгорании газов.

Нижний сделан для пиролизного процесса, а верхний – для переработки появившихся при сгорании газов.

Работа оборудования происходит следующим образом:

- топливное сырье загружается в топку;

- при помощи регулятора происходит установка режима горения;

- после прогрева топочного отсека, запускается режим пиролиза. При этом перекрывается доступ кислорода, а древесное сырье медленного сгорает и емкость заполняется углекислым газом;

- газ переходит в следующую камеру, размещенную в верхней части прибора;

- газообразный компонент сжигается, что позволяет выделить еще какой – то объем тепла.

Вид агрегата в разрезе

Полезная информация! Так как процесс происходит при повышенных температурах, то все детали должны быть сделаны из жаропрочных материалов. Для этих целей применяется чугун. Если конструкция из стали, то применяется покрытие из керамики.

Принцип работы твердотопливного пиролизного котла длительного горения (видео)

youtube.com/embed/twvzsim1DaQ?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Пиролизные котлы длительного горения с водяным контуром: основные элементы

Пиролизные котлы длительного горения с водяным контуром очень схожи со стандартными металлическими печами. В качестве топлива применяются дрова, торфяные брикеты, а также гранулы пеллет.

Составные элементы на примере конкретного оборудования

На дне емкости сгорания находится колосник, который выглядит как решетка из чугуна. Данный элемент предназначен для подачи воздуха под топливо. В корпусе из стали присутствуют две камеры: сгорания и загрузочная. Внутри их поверхности облицовываются жаропрочным материалом. Дно емкости выкладывается кирпичом. В роли теплообменника выступают трубчатые конструкции.

На схеме изображена работа целой системы с подобным отопительным прибором

Полезная информация! Топливо, используемое для котлов должно быть хорошо просушенным.

Обзор моделей и стоимости пиролизных котлов

В таблице можно посмотреть, какие существуют модели, что из себя представляют и их цену.

Достоинства и недостатки котлов на пиролизном газе

У дровяного котла длительного горения с водяным контуром множество преимуществ по сравнению с другими отопительными конструкциями:

- для подобного оборудования характерно медленное сгорание дров. Закладка топлива производится не чаще, чем раз за 12 часов;

- так как топливо полностью перерабатывается, то не образуется много золы, что облегчает уход за конструкцией;

- высокий КПД, который выше чем у остального оборудования;

- возможность регулирования процесса сгорания дров;

- нет нужды измельчать сырье, так как в просторную топку помещаются дрова любого размера;

- присутствие водяного контура делает обогрев помещения более эффективным.

Внутреннее устройство пиролизного оборудования

Чтобы вы могли оценить устройство объективно, предлагаем, кроме достоинств больше узнать о недостатках:

- у подобных котлов цена в два раза больше стандартных агрегатов, работающих на дровах.

- зависит от электрической сети. Устройство дымососа не может работать без электричества;

- в процессе пиролиза может образовываться деготь, который засоряет элементы конструкции;

- в водяной контур необходимо подмешивать теплую воду.

Особенно актуальны котлы пиролизного типа, если поблизости есть деревообрабатывающее производство, где можно брать отходы.

В некоторых устройствах предусмотрены достаточно объемные топочные камеры, куда могут помещаться дрова большой длины

Обратите внимание! В некоторых случаях котел перестает работать, если вода из обратной системы попадает в контур охлажденной. Чтобы избежать подобной проблемы, установите обходной контур в конструкцию. При этом применяется трехходовой клапан. Когда горячая вода перемешается с охлажденной, прибор не будет выключаться.

Правильная загрузка дров

Полезные рекомендации по выбору

Выбрать подходящий пиролизный котел длительного горения на угле или на дровах, обращайте внимание на следующие параметры:

- при выборе производителя не обязательно выбирать только европейские модели.

Они дорогие, но по качеству сборки не уступают отечественным производителям;

Они дорогие, но по качеству сборки не уступают отечественным производителям; - наличие автоматической защиты и дозатора. Они отключают оборудование в случае непредвиденных ситуаций;

- наличие бойлерной системы.

Подобное оборудование лучше устанавливать в нежилом помещении

Используя данные рекомендации, вы сможете выбрать экономичные котлы на твердом топливе длительного горения.

Схема подключения пиролизного устройства

После приобретения оптимального варианта, для качественной работы агрегата его нужно правильно установить. При установке оборудования не забывайте соблюдать определенные правила. Например, вокруг места монтажа должно быть свободное пространство. Если нет отдельного помещения, то отведите под устройство отдельную площадку с достаточным отступом от стен.

Вариант безотходного производства с пиролизной конструкцией

Не забудьте настелить на пол материал с негорючими свойствами. Это может быть кирпич, металл или асбестовые пластины. Кроме естественной вентиляции, продумайте приточную. Помните, что поблизости с котлом нельзя складывать топливное сырье.

Кроме естественной вентиляции, продумайте приточную. Помните, что поблизости с котлом нельзя складывать топливное сырье.

Схема оборудования на отработке

До того как приобрести оборудование, рассчитайте тепловые потери вашего дома. Если этого не сделать, то можно выбрать прибор с маленькой мощностью, который не обеспечит постройку достаточным количеством тепла.

Подобное оборудование можно сделать своими руками

Использование наших советов поможет вам выбрать достойное оборудование. Какую модель предпочесть, решать вам. Надеемся, что в этом вам поможет наш обзор и информация.

Обзор котла» src=»https://www.youtube.com/embed/4mMt4CGxE-c?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Принцип работы и изготовление пиролизного котла своими руками

Постепенный переход на твердотопливные котлы обусловлен желанием людей уменьшить расходы на отопление дома. Лучше всего сэкономить эти средства может пиролизный котел, ведь среди устройств отопления на твердом топливе он является лидером по КПД. Некоторые его модификации могут передавать в теплосеть более 90% образованного во время сгорания топлива тепла. Этот факт является одной из причин, почему многие умельцы берутся за разработку, изготовление и отработку самодельного котла.

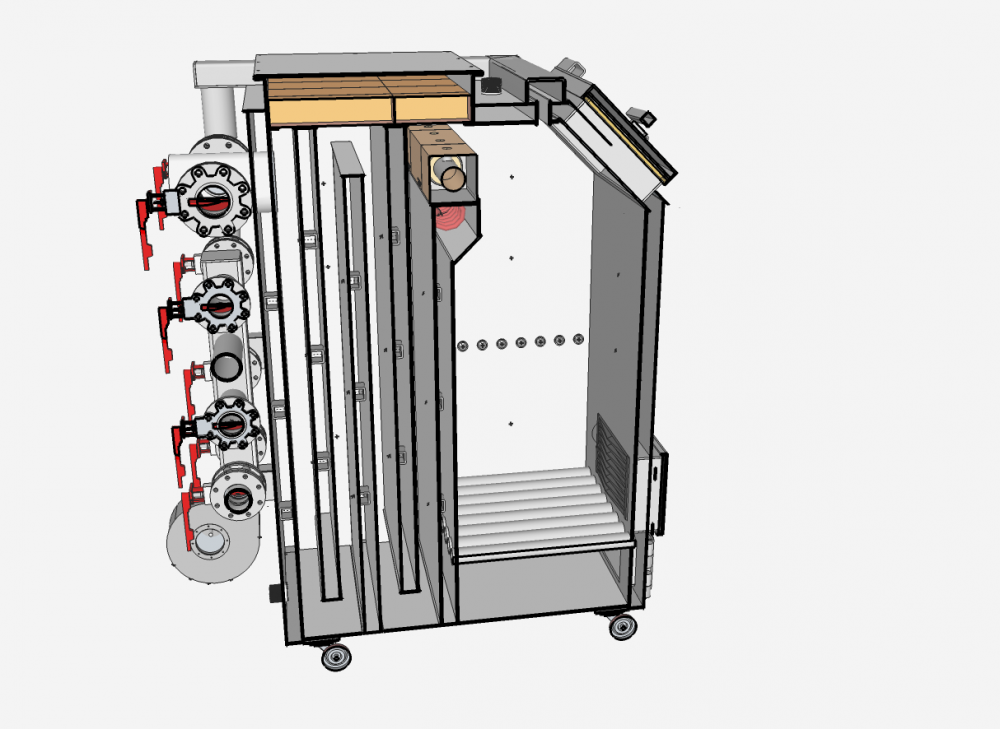

Устройство и виды

Газогенерирующие котлы имеют различное строение. По этому признаку они делятся на несколько видов. Но, независимо от вида, устройство пиролизного котла представлено:

- Топкой или газогенерирующей камерой.

- Камерой сгорания газа.

- Камерой догорания газа.

- Камерой с теплообменником.

В большинстве современных агрегатов на твердом топливе топка размещается под камерой сгорания. Также она может быть над этой камерой. Такие, также работающие на отработке котлы, являются редкими. Об этом часто рассказывают в видео о котлах и их подключении.

Пиролизные котлы длительного горения представлены:

- Агрегатами с принудительной тягой.

- Устройствами отопления с естественной тягой.

Схема первого вида включает в себя насос, который подает определенную порцию воздуха. В зависимости от размещения этого насоса котел отопления на принудительной тяге делится на две разновидности:

- Надувное устройство отопления. Вентилятор находится в начале канала, по которому подается воздух внутрь газогенерирующей камеры и камеры сгорания.

- Котел с откачкой. Здесь вентилятор находится в емкости с теплообменником. Его часто размещают под дымоходом. Когда он включается, воздух втягивается в топку и камеру сгорания.

Котлы с естественной тягой не имеют вентилятора. Поэтому для обеспечения всех рабочих процессов их подключают к высокому дымоходу.

Также котлы на твердом топливе бывают одно- и двухконтурными. Как отмечают в разных видео, лучше делать выбор в пользу представителя второго типа.

Принцип работы

Хотя различные модификации пиролизных устройств отопления могут сильно отличаться по строению, принцип работы пиролизного котла любого вида является одинаковым. Он осуществляется по такой схеме:

- В камере газификации зажигают дрова. Когда температура поднимается до нужного уровня, подача воздуха сильно уменьшается. Топливо начинает тлеть.

- Воздух подается только в таком количестве, чтобы дрова тлели. При этом температура достигает 200-800 °С.

- Во время тления топливо разлагается, и из него высвобождаются различные газы, а также образуется кокс.

- Пиролизные газы движутся в камеру сгорания.

- В эту же камеру подается вторичный воздух. Он смешивается с газами, которые начинают гореть.

- Фактически все газы сгорают. Не горят только те, которые начали реагировать с частицами свободного углерода. Результатом этого взаимодействия является образование угарного газа и окиси азота. Такая реакция сопровождается поглощением некоторой части тепла.

- Образованные частицы движутся в камеру догорания и окисляются там. Во время окисления впитанное ими тепло отдается обратно.

- Дымовые газы движутся в теплообменную камеру, проходят через теплообменник и выходят через дымовую трубу.

- Все это время температура внутри камеры сгорания контролируется автоматикой. Температура должна быть постоянно высокой, иначе пиролизные газы не сгорят.

Согласно многим видео о пиролизных агрегатах и их подключении все их типы имеют три общих рабочих режима:

- Режим розжига. Во время него открывается заслонка прямого хода (находится вверху перегородки между газогенерирующей и теплообменной камерами), и все газы, пройдя через заднюю камеру, выводятся через дымоход.

- Рабочий режим. Вышеупомянутая задвижка является закрытой, в топку подается ограниченное количество воздуха, происходит пиролиз.

- Режим загрузки дров. Заслонка прямого хода является открытой, часть пиролизного газа выходит из нее, а часть попадает в камеру сгорания. Пиролиз продолжается.

Нюансы изготовления

Из вышеописанного становится понятно, что внутри будущего самодельного котла будет происходить много сложных химических процессов и от того, насколько правильно они осуществляются, зависит эффективность, а также безопасность работы агрегата. Поэтому, если был сделан выбор в пользу отработки схемы и сборки самодельного агрегата, к этому процессу нужно отнестись с большой ответственностью.

Ситуацию осложняет то, что открытые источники имеют не много чертежей, а также детальных фото конструкций котлов. Большинство из них являются общими и не имеют пошаговых инструкций, а также деталей.

Решить эту ситуацию можно двумя вариантами:

- Купить чертежи с пошаговой инструкцией сборки у производителей или людей, которые имеют хороший опыт в проектировании, изготовлении и отработке газогенерирующих котлов.

- Самому взяться за книги и моделирующие программы, чтобы разработать проект и чертежи пиролизного котла.

При проектировании, отработке пошаговой инструкции, а также изготовлении нужно брать в расчет такие особенности:

- Материал, из которого будут изготавливаться камеры газификации, сжигания и догорания газа, должен быть сталью с жаростойкой футеровкой. Причина этого — 1000 °С внутри камеры сгорания. Если же использовать стандартную листовую сталь, то она прогорит за два-три сезона. Согласно многим видео чаще всего прогорает под камеры сгорания и догорания.

- Лучше сделать водный теплообменник. Хотя он сложнее, поскольку требует изготовления двух емкостей, которые соединяются системой труб, он является более надежным и служит дольше. Что касается огнетрубного теплообменника, то он служит меньше, ведь трубы должны быть нагретыми до температуры больше 600 °С. Такой нагрев приводит к быстрому перегоранию. Люди делают выбор таких теплообменников потому, что изготавливать их проще, ведь они представляют собой одну водяную емкость с небольшим количеством размещенных внутри нее вертикальных трубок.

- Теплообменник размещают только в задней камере. Его не стоит ставить в камерах, где сгорает топливо. Это потому, что он будет впитывать тепло, чем нарушит процессы пиролиза и сгорания газов. КПД станет меньше.

- Камеры стоит делать круглыми или округлыми. Если схема пиролизного котла будет включать прямоугольные емкости, то КПД будет меньше, ведь та часть тепла, которая расходится по углам, просто исчезнет, не дав никакой пользы. Более того, такая утечка снизит температуру во всех камерах и нарушит процессы, которые в них происходят. Идеальными камерами являются круглые. Они выглядят, как поставленная на сторону бочка.

- Сопла также нужно делать округлыми. Идеально, чтобы они имели форму круга. Однако такие отверстия быстро загрязняются пеплом и их нужно очищать. Последний процесс вредит футеровке. Поэтому стоит делать выбор в пользу сопла с видом щели, которая проходит через всю длину дна. КПД из-за такого решения падает не очень сильно — до 3%.

Котлы с наддувом

Хорошим и легким с точки зрения изготовления и отработки представителем таких агрегатов является пиролизный котел Токарева. Если был сделан выбор в его пользу, то разработку, изготовление и отработку осуществляют, взяв в расчет такие особенности:

- Каналы первичной и вторичной подачи воздуха объединяют в один, и на его конце ставят вентилятор. Для этого может подойти даже компьютерный вентилятор.

- Камеру сгорания можно сочетать с камерой догорания. Это возможно благодаря тому, что в обеих возникает достаточное, даже избыточное количество кислорода.

- Необязательной является сталь с футеровкой. Котел можно сделать из жаропрочной стали, а также шамотного кирпича. Такая особенность возможна потому, что основная часть газов сгорает у сопла. Из-за этого температура у него составляет 1000 °С, а у стенок — 800-900 °С.

При этом нужно взять в расчет, что пиролизный котел Токарева и его надувные аналоги не имеют КПД больше 82-84%, а также при мощности, превышающей 30-35 кВт, теряют устойчивость.

Снижение КПД является результатом того, что через топливо в камере газификации проходит малое количество воздуха. Даже если сделать давление большим, ситуация не изменится. Основная часть воздуха будет уходить в стороны, опускаться и попадать внутрь камеры сгорания, где будет накапливаться в избыточном количестве. Из-за этого ухудшается пиролиз, а также снижается температура в сердцевине факела. Поэтому часть пиролизных газов не сгорает и выходит через дымовую трубу. Об этом говорят в разных видео, которые посвящены расчету, отработке схем, а также подключению котлов.

В самодельных котлах с мощностью 30-35 кВт нужно применять электрическую автоматику, а также ставить датчик в камере сгорания.

Котлы с откачкой

Такие пиролизные котлы длительного горения с водяным контуром изготавливают с соблюдением следующих особенностей:

- Должна быть камера догорания. Ее, а также топку и камеру сгорания, надо сделать из жаростойкой стали с футеровкой.

- Вентилятор, который является дымососом, размещают под дымоходом. Дымосос должен быть особенным, ведь ему придется выдерживать высокую температуру.

- Автоматика может быть механической. Ее можно сделать из биметаллической пластины (монтируется в патрубке подачи воды), цепного механизма и заслонки, которая управляет подачей воздуха в теплообменную камеру. Этот воздух втягивает дымосос. Если нужно ослабить горение газа, приоткрывается заслонка и воздух наполняет камеру с теплообменником. Из-за этого внутри камеры растет давление, и движение пиролизных газов ослабляется. Одновременно ослабляется пиролиз.

Такой пиролизный котел длительного горения имеет КПД, превышающий 90%. Его мощность может достигать 100-150 кВт.

Двухконтурные котлы

Сделанный двухконтурный пиролизный котел своими руками является самым правильным выбором, ведь система отопления без ГВС является своеобразным нонсенсом.

Особенности изготовления двухконтурного устройства отопления являются такими:

- Контур ГВС дополняют накопителем. От полнопоточного контура стоит отказаться потому, что без наличия дорогостоящей автоматики вода в нем может закипеть, из-за чего вся система ГВС может взорваться.

- Циркуляцию во втором контуре и ГВС стоит делать термосифонной. Благодаря этому теплоноситель будет постоянно двигаться по системе и охлаждаться. Кроме этого, когда исчезнет электроэнергия, горячая вода из крана все-таки потечет.

Змеевик (второй контур) встраивают в ту часть отопительного контура, где температура воды не превышает 80-90 °С. А она наблюдается у выхода подачи. Правда, для реализации такого варианта нужно, чтобы система не была сливной, а также имела мембранный расширительный бачок. Теплообменник ГВС можно размещать и в отсеке, который делается вверху перегородки между топкой и теплообменной камерой. Правда, объем такого контура должен быть большим. Расчет его размеров делают так, чтобы его 5 л и более приходились на 1 кВт мощности котла.

Фото и видео экологически чистых пиролизных установок

Пиролизная установка ТБО

Доставленные грузовиками отходы выгружаются в бункер для хранения отходов, затем поднимаются краном, выгружаются на два роторных резака и затем перемещаются в бункер для хранения мелких частиц. Туда же доставляют и отстой сточных вод.

Кран смешивает отходы и осадок сточных вод для получения однородной смеси, а затем перемещает отходы в загрузочные бункеры загрузочных устройств вращающихся печей.Конвейеры транспортируют отходы из бункеров в загрузочный желоб, состоящий из газонепроницаемой задвижки (предотвращает доступ воздуха в печи) и желоба. Подающий шнек после загрузочного желоба подает отходы в печь для пиролиза.

Пиролиз отходов происходит в двух ротационных пиролизных печах с косвенным обогревом, длина нагрева которых составляет ~ 20 метров, а внутренний диаметр — ~ 2,2 метра. Каждая печь имеет производительность 3 тонны в час.Отходы подвергаются термическому разложению с использованием косвенного внешнего источника тепла при температуре ~ 500 C в отсутствие подачи свободного кислорода. Твердые остатки процесса пиролиза удаляются с помощью мокрого разгрузчика. Пиролизный газ изолирован от атмосферы уровнем воды в разряднике. Металлы извлекаются с помощью верхнего магнитного сепаратора, выгружаемого в контейнер для вторичной переработки.

Летучая часть отходов производит синтез-газ, который отправляется в котел, образуя пар.Пар используется турбиной для производства электроэнергии (~ 2,2 МВт).

Выхлопные газы из котла проходят тщательную очистку в подсистеме контроля выбросов для достижения полного соответствия нормативам выбросов. Остаточный пар / конденсат используется в теплицах, расположенных по соседству.

Работа пиролизной установки контролируется и контролируется из диспетчерской.

Этот пиролизный завод мощностью 35000 тонн ТБО в год практически демонстрирует наиболее эффективный и экологически безопасный подход к обращению с бытовыми отходами.

Пиролизная установка для загрязненного грунта

Этот пиролизный завод эффективно обрабатывает 8-10 т / ч почвы, загрязненной ртутью, органическими веществами (полициклическими углеводородами, углеводородами минеральных масел, кислотными смолами, хлорированными соединениями (диоксины, фураны, ПХБ) и другими ядовитыми или опасными веществами, такими как пестициды, цианиды, взрывчатые вещества.

Фактическая мощность завода зависит от типа загрязнения.

После первоначальной сортировки для отделения больших камней и других громоздких предметов загрязненный грунт сушится и затем отправляется в печь для пиролиза. Температура пиролиза зависит от загрязнителя.

Пиролизный газ затем направляется в камеру сгорания. Дымовой газ используется для нагрева пиролизного газа.

Чистый грунт выгружается из печи пиролиза, в то время как газы, содержащие загрязняющие вещества, проходят дальнейшую тщательную обработку в системе газоочистки, состоящей из агрегатов сухой очистки и мокрого скруббера.

Обеспечивается оперативный контроль выхлопных газов в дымовую трубу. Объект находится в непосредственной близости от жилых помещений. Эта пиролизная установка демонстрирует безопасную и надежную работу.

При необходимости эта пиролизная установка также выполняет регенерацию отработанного активированного угля

.

Новая энергия для преобразования отходов в энергию (с соответствующим видео)