Содержание

Как выполняется ремонт бетономешалки своими руками

Бетономешалка

Бетономешалка – это устройство, при помощи которого получают бетонный раствор. Загружают в барабан сухие ингредиенты в определённых пропорциях с водой, и электродвигатель производит перемешивание до однородной массы.

Попробуем самостоятельно разобраться в причинах частой поломки а, также узнаем, как отремонтировать бетономешалку. В свою очередь, непосредственно ознакомимся с видео в этой статье про ремонт бетоносмесителей.

Содержание статьи

Особенности бетономешалки гравитационного действия

Сейчас на рынке встречается множество разновидностей бетономешалок. На выбор оборудования влияют определённые данные. Они классифицируются по признакам назначения агрегата, объёма ёмкости, типа мотора и удобства использования.

Бетоносмесители гравитационного смешивания

В бытовых условиях, чаще всего используют бетономешалки гравитационного типа и называют «груша». Это оборудование состоит из основных частей: барабан, фиксатор, механизм поворота, каркас, траверса, электрическая и ходовая части.

Чертеж бетономешалки

В барабан загружают ингредиенты смеси, и он начинает вращаться. Компоненты раствора под воздействием силы тяжести начинают перемешиваться. Чтобы обеспечить качественное размешивание работают лопасти как миксер.

Работа с бетономешалкой

Такая бетономешалка отлично размешивает и позволяет готовить лёгкие и тяжёлые растворы. Подобное оборудование хорошо подходит для дачи.

Причины поломки бетономешалки

Ремонт и обслуживание бетономешалок

Чаще всего, во время строительства, когда ломается бетоносмеситель, то замену и ремонт изношенных частей машины осуществляет сам владелец оборудования. Ремонт бетономешалок своими руками, достаточно сложен, но уйти от этого никак не получится.

Причины, по которым может сломаться строительная спецтехника:

- Загрузка бетономешалки больше необходимой нормы;

- Отсутствие смазки на деталях зубчатого венца;

- Неправильное хранение;

- Невыполнение очищение барабана сразу после эксплуатации.

Мотор бетономешалки

Часто изнашиваются детали бетономешалки:

- Шестерни и приводные ремни;

- Кнопка включения;

- Ось барабана.

Шестерня к бетономешалке

Повреждённую деталь можно определить на глаз. Не составит особого труда снять изношенную спецдеталь и заменить её аналогом.

Внимание! При ремонте бетономешалки необходимо полностью отключить оборудование от сети питания.

Замена привода

Ремень

Если барабан не работает (нет вращения), а мотор работает, то причина может оказаться в ремне. Особых усилий для замены ремня не требуется. Для оценки ситуации нужно снять защитную крышку. И обязательно отсоединить контакты.

Бывает так, что ремешок попросту соскальзывает, тогда его нужно просто одеть на место. Если он не пригоден к эксплуатации, то меняют на новый приводной ремень. Ремонт привода бетономешалки не составит труда.

В видео-ролике рассказывается о натяжке и замене ремня бетономешалки:

Основные элементы бетономешалки

Находим два болта, они держат мотор. Их необходимо слегка ослабить. Для того чтобы снять непригодный к эксплуатации ремень нужно немного поднять мотор. Но чтобы поставить уже новый ремешок желательно, делать это вдвоём.

Следует начинать с небольшого шкива, он находится на моторе. Нацепите на него ремень и натяните на верхний шкив. Одному человеку нужно оттягивать движок, а другому – затягивать болты. Действия требуется производить одновременно.

Ремень J610 5Р на бетономешалку СБР-132,150,170.Ремень на бетономешалку

Как поменять подшипник

Подшипники для бетономешалки

- Если заметили, что бетономешалка крутит вроде быстро, но в ней нет такой прыти. Запускается не сразу, а когда заедает, мотор гудит, а не жужжит.

Ощущение, что необходимо покупать уже новую спецтехнику. Но не все так трагично. Проблема, скорее всего, в паре подшипников, которые находятся на валу.

Ощущение, что необходимо покупать уже новую спецтехнику. Но не все так трагично. Проблема, скорее всего, в паре подшипников, которые находятся на валу. - Если сломалась бетономешалка — замена подшипников производится самостоятельно, а при правильной технологии будет потрачено нескольких часов. В отличие от описанных работ — эта более кропотливая и потребуется больше сноровки и времени.

- Первым делом нужно снять короб с мотора. Затем снимается груша бетономесилки и необходимо убрать ведущую шестерню. Зажать стопорное кольцо со стороны шестерёнки и снимаем его. Если нет подходящего съёмника, вал выбиваем. Далее аккуратно, подставив на вал деревяшку, выколачиваем и снимаем два подшипника.

Из этого видео Вы узнаете о замене подшипников:

И забиваем аккуратно подобранной трубкой под диаметр вала на место новые подшипники. После этого все нужно собрать обратно и не забывать про запчасти на бетономешалки.

Ремонт кнопки

Конструктивные особенности агрегата

Ремонт кнопки

Если нажимаем зелёную кнопку – барабан заработал, а отпускаем и он останавливается. Это поломка кнопки выключения, частая и самая простая. В самом деле, это — не кнопка, а магнитный пускатель. Делается для нашей безопасности.

При отключении оборудования кнопка пускателя размыкается и уже когда неожиданно включат, то она уже так внезапно не заработает и никого не сможет покалечить, если вдруг кому-то вздумается засунуть палец. Если всё-таки дело не в этом, то тогда необходимо снять кожух. Затем аккуратно нужно освободить крышку, и отсоединить 5 проводов, которые идут к пускателю изнутри.

Кнопка

Дальше требуется открутить кнопку и разобрать. Осмотрите деталь, возможно, нужно только зачистить контакты. Разберите и почистите её внутри. Скорее всего, там заметите чёрный нагар, из-за которого, вероятней всего, и не работала мешалка так, как надо. Как только все почистили, собираем все в обратном порядке.

Внимание! При максимальном повышении температуры двигателя, аварийный термостат автоматически отрубает питание от мотора.

В этом видео рассказывается о ремонте кнопки:

Профилактика

Бетономешалка своими руками

Стоит соблюдать несколько требований, для того, чтобы бетономешалка не вышла внезапно из строя:

- Нельзя превышать нагрузку и электрическое напряжение вышеуказанного допуска производителем. А ёмкость барабана наполнять раствором только на 80% от заявленной нормы.

- Не рекомендуется попадание на блок управления влаги.

- Следует регулярно осуществлять осмотр рабочих узлов. А также после использования очищать их от грязи, пыли и остатков бетона. Нужно вал и шестерни регулярно смазывать.

Все эти профилактические рекомендации помогут сохранить бетономешалку долго в рабочем состоянии.

В заключении

Для частного строительства наиболее подходящей является бетономешалка

Бетономешалка, изготовленная своими руками

Своевременный ремонт бетономешалки поможет произвести вам пошаговая инструкция. А это означает, что это существенно поможет продлить срок эксплуатации строительной спецтехники для приготовления бетона и растворов.

Просмотрев видео, а также ознакомившись с фото, вы сможете справиться без проблем с этим агрегатом, если даже не обладаете определёнными знаниями.

Замена подшипника бетономешалки своими руками

Бетономешалка является неотъемлемым звеном при выполнении строительных заливных работ. Их применение достаточно широко как в индивидуальном строительстве, так и крупных объектах. Эксплуатируются бетономешалки при больших нагрузках. Поэтому при регулярном использовании детали агрегата рано или поздно выходят из строя. В бетоносмесителях китайского производства проблемными участками являются сварочные места соединения элементов конструкции. Металл используемый для изготовления рамы довольно низкого качества. При активном использовании бетоносмесителя по прямому назначению, некоторые владельцы усиливают раму своими руками приваривая к местам соединения металлические уголки.

Металл используемый для изготовления рамы довольно низкого качества. При активном использовании бетоносмесителя по прямому назначению, некоторые владельцы усиливают раму своими руками приваривая к местам соединения металлические уголки.

Бетономешалка

Чаще всего изнашивается подшипниковый узел агрегата, в результате чего, дальнейшая эксплуатация без осуществления ремонта по замене нежелательна.

Использование агрегата с неисправным подшипником приведет к выходу из строя других деталей конструкции. Поэтому при обнаружении неисправности подшипника, незамедлительно выполните ремонт изделия, заменив неисправные детали.

Ремонт может быть выполнен в домашних условиях своими руками, без привлечения мастеров на дом. Это сэкономит бюджет, так как ничего сложного в процессе замены нет. Достаточно запастись необходимым минимальным набором инструментов. К ним относится:

- молоток,

- гаечные ключи,

- wd-40,

- болгарка или ножовка по металлу на случай, если не получится открутить болты,

- тиски.

Тиски нужны для того чтобы выбить подшипники из вала. Если такого инструмента нет используйте что-нибудь наподобие.

Всего в бетономешалке установлены два подшипника. Менять следует оба подшипника вне зависимости какой из них вышел из строя. По типу они относятся к подшипникам качения, изготовленные из нержавеющих сталей. За счет конструктивных особенностей они способны выдерживать большие как осевые, так и радиальные нагрузки.

Неисправность подшипникового узла достаточно сложно определить при загруженной бетономешалке. Поэтому для диагностики необходимо опустошить и почистить барабан. Затем запустив двигатель послушать на посторонние звуки, характерные изношенному подшипнику. Это звуки, сопровождающиеся гулом, скрипом, хрустом. После этого отключив агрегат от сети и перевернув его таким образом, чтобы основание барабана было наверху, пошатайте и подергайте в стороны за вал. Это нужно чтобы проверить на люфт. Если вал болтается, значит подшипник находится в неисправном состоянии и требует замены.

Для начала нужно отсоединить своими руками двигатель, затем барабан от каркаса бетономешалки. Для этого нужно положить агрегат, чтобы вал смотрел вверх. Открутить болт, накрученный на вал. Затем взявшись за конструкцию с обеих сторон, отсоединяете вал с посадочного места на каркасе. Следующим действием следует от грязи и других скоплений болты, находящиеся на основании барабана. При необходимости брызгаете несколько раз на соединения специальным средством wd-40, чтобы заржавелые болты было легче откручивать. Через пять минут, когда ржавчина отойдет нужно их открутить. Затем снимается и разбирается тарелка ударами молотка по валу. Положив снятую подшипниковую деталь на два бруска нужно при помощи металлической втулки и молотка выбить вал вместе с подшипниками. Используя тиски отсоединяете подшипники с вала. Далее бензином производится чистка вала. Запрессуйте новые подшипники в посадочные места. После чего соберите конструкцию в обратной последовательности разборки.

Ремонт бетономешалки своими руками выполнен. При правильной последовательности действий ремонт связанный с заменой подшипника, осуществляется в течение нескольких часов.

При правильной последовательности действий ремонт связанный с заменой подшипника, осуществляется в течение нескольких часов.

Не забудь сохранить статью!

Как производится замена подшипника бетономешалки

Без бетономешалок разного размера и конструкции, в том числе без автобетоносмесителей, трудно представить современную строительную площадку. Эти установки широко применяются при индивидуальном строительстве, при возведении дачных домов, гаражей и в разных других случаях. Пока агрегат исправно работает – все хорошо. Но наступает время, когда мешалка начинает с трудом запускаться, мотор начинает не жужжать, а натужно гудеть.

Устройство бетономешалки.

Замена подшипника на бетономешалке

Пришла пора покупать новый агрегат? Не всегда. В большинстве случаев нужно лишь заменить пару подшипников, установленных на валу бетономешалки вместе со шкивом. На изображении № 1 показан новый подшипник и пара отслуживших свой век старичков. Очень часто это бывает подшипник 203, по обозначению в международной классификации – 6203. Для его замены необходимо:

В большинстве случаев нужно лишь заменить пару подшипников, установленных на валу бетономешалки вместе со шкивом. На изображении № 1 показан новый подшипник и пара отслуживших свой век старичков. Очень часто это бывает подшипник 203, по обозначению в международной классификации – 6203. Для его замены необходимо:

Изображение 1. Запекшийся от бетонной смеси подшипник – частая причина поломок бетономешалки.

- снять защитную коробку;

- снять двигатель;

- снять грушу;

- отсоединить ведущую шестерню;

- со стороны шестерни сжать специальное стопорное кольцо;

- затем с помощью съемника снять подшипник (изображение № 2).

При отсутствии специального съемника придется подпирать раму бетономешалки подручными средствами. В конце концов вал с подшипниками окажется в руках. Любыми способами каждый подшипник нужно снять, чтобы прочистить и промыть места под ними, затем поставить новые. При наличии съемника весь процесс происходит легко и быстро.

Подшипник меняется на новый, вал бетономешалки смазывается литолом. При установке подшипника можно его запрессовывать с помощью трубы подходящего диаметра, стуча молотком по внутренней обойме нового подшипника, можно опять пользоваться съемником.

Вернуться к оглавлению

Замена подшипника на венцовой бетономешалке

Подшипники на разных установках могут стоять разные. Наиболее популярны изделия из полиамида, который еще называют копролоном. Этот материал способен заменить подшипники, выполненные из стали, из бронзы. Обрабатывать полиамидные изделия можно методом сверления, шлифования, точения, фрезерования.

Очень хорошо менять подшипник, узел которого расположен на барабане с внешней его стороны. В таком случае просто нужно снять пластмассовую крышку и стопорное кольцо. Вся работа производится снаружи установки. При расположении узла установки подшипника изнутри работать придется там же. Подшипник в этом случае заменить не так просто. Все его крепления застыли в бетонной массе.

Изображение 2. Старый подшипник снимается с помощью съемника.

Бетономешалка – установка не очень дешевая. Она должна работать и приносить прибыль хозяевам. Слабых звеньев в ее непростой конструкции не должно быть. Одно из таких звеньев – подшипники. Нужно постоянно следить за их состоянием и принимать меры к их своевременной замене. Большие нагрузки они испытывают при неправильной загрузке емкости и при такой же неправильной выгрузке рабочей смеси из барабана во время его вращения. Попавшие частицы абразивных материалов, входящих в состав практически всех бетонных смесей, значительно ускоряют износ и разрушение подшипников.

Можно рассмотреть подробнее несколько моделей на предмет замены износившихся и пришедших в негодность подшипников. Польская мешалка Altrad МК-130 отличается своим оранжевым окрасом. Подшипниковый узел у данной модели установлен в самой нижней части рабочего барабана. Поменять подшипник можно только изнутри барабана. Для этого нужно вывернуть все болты, которыми крепится нижнее донышко, затем выбить подшипник. Сделать это не всегда удается, так как затвердевший бетон превращается в прочную корку и разрушает металл барабана. Болты не всегда можно завернуть на свое прежнее место. Таким же недостатком обладают все модели Altrad.

Сделать это не всегда удается, так как затвердевший бетон превращается в прочную корку и разрушает металл барабана. Болты не всегда можно завернуть на свое прежнее место. Таким же недостатком обладают все модели Altrad.

Хорватская LIMEX 125LS устроена так, что замена подшипника может произойти без затруднений, так как подшипниковый узел установлен с нижней части рабочего барабана, но с внешней его стороны. Остается только снять крышку и кольцо, стопорящее подшипник в гнезде. Эти модели оранжевого окраса пользуются большим спросом покупателей. В основном это связано с тем, что к ним всегда есть запасные детали.

Вернуться к оглавлению

Подшипники ведущих производителей

Некоторые компании предлагают качественные подшипники со специальной шайбой, защищающей от проникновения абразивных частиц и грязи. Они способны выдерживать большие нагрузки и обеспечивать работоспособность бетономешалки. К таким фирмам можно отнести:

- CIFA;

- Liebherr;

- Schwing;

- Stetter;

- Imer;

- CBO;

- Tigarbo;

- Putzmeister;

- Oshkosh;

- Mack;

- Isuzu;

- CACM;

- Elson;

- Trusk;

- Howo;

- DongFeng;

- Shaanxi;

- Туймазинский завод бетоносмесителей.

Маркировка Размеры Вес (кг):

- 800730 FAG 100х160х61/66 4,50;

- 809280 FAG 100х165х52/65 5,00;

- 540626AA FAG 100х150х50/62 4,00;

- 801215A FAG 100х160х61/66 4,50;

- BS2B 248180 SKF 100х165х52/65 5,00;

- PLC58-6 ZKL 100х150х50/62 4,00;

- 801806 FAG 110х180х74/82 8,00;

- 579905AA FAG 110х180х69/82 8,00;

- 579905A FAG 110х180х74/82 8,00;

- 534176 FAG 110х180х69/82 8,00;

- 11449 SKF/FAG 100х180х82/69 10,00;

- 804312A FAG 120х215х58/80 10,00;

- 809281 FAG 120x215x76/98 14,00;

- PLC110/190 ZKL 110х190х82/86 9,00;

- PLC59-5 ZKL 100х180х82/69 10,00;

- 400365 FAG 100х160х61/66 4,50;

- 801216A FAG 100х180х82/69 10,00;

- PLC59-10 ZKL 100х180х82/69 8,00;

- 2P2206 NTN 110х180х82/69 8,00;

- 23222 SKF/FAG 110х200х69,8 9,90;

- PLC510-23 ZKL 120x215x76/98 14,00;

- 804182 FAG 110x180x82/69 8,00;

- 2513D11 FAG 200x300x118 50,00;

- 8h412 FAG 110x190x82/86 12,00;

- 803750 B FAG 105x160x140 10,00;

- 549176 FAG 185x220x118;

- 722361018 SKF 200x300x118;

- 520906 FAG 100x180x69/82.

Поменять подшипник на бетономешалке не всегда легко и просто. Но это необходимая замена, которая продлит срок службы дорогостоящего оборудования.

Установка должна исправно работать и приносить прибыль.

Все работы по замене подшипника можно выполнить самостоятельно.

Замена подшипника на бетономешалке видео

Содержание

В этой статье речь пойдет о ремонте бетономешалки СБР-132А своими руками.

Небольшой отзыв

В целом, хочу сказать, что бетономешалка достаточно надежная. Выдержала уже два «самомесных» фундамента, а это больше 100 м 3 бетона, плюс цоколи для этих домов, полы и так по мелочи. Делают ее у нас в России, в городе Лебедяни. Лично я покупал ее именно на этом заводе. Сразу про запас купил пару ремней, пластиковый ведомый шкив и ведущую звездочку.

Итак обо всем по порядку:

Ремонт кнопки бетономешалки

Поломка проявляет себя выключением бетономешалки при отпускании кнопки. Проще говоря, жмем на зеленую кнопку – мешалка крутит. Отпускаем – она, зараза, останавливается. Это не такая большая печаль, и самая простая поломка, но и самая частая. Дело в том, что это не совсем кнопка, а магнитный пускатель KJD17. Штука весьма удобная, в отличии от простого рубильника, и сделана в угоду нашей с вами безопасности. При отключении света кнопка пускателя разомкнется, а когда внезапно свет включат, она (мешалка) уже не запустится также внезапно и не поколечит бедолагу-строителя, которому в это время вздумалось засунуть палец между шестеренками. То есть это простая “защита от дурака”. Лечить болячку достаточно просто.

Проще говоря, жмем на зеленую кнопку – мешалка крутит. Отпускаем – она, зараза, останавливается. Это не такая большая печаль, и самая простая поломка, но и самая частая. Дело в том, что это не совсем кнопка, а магнитный пускатель KJD17. Штука весьма удобная, в отличии от простого рубильника, и сделана в угоду нашей с вами безопасности. При отключении света кнопка пускателя разомкнется, а когда внезапно свет включат, она (мешалка) уже не запустится также внезапно и не поколечит бедолагу-строителя, которому в это время вздумалось засунуть палец между шестеренками. То есть это простая “защита от дурака”. Лечить болячку достаточно просто.

Снимаем кожух, на котором висит кнопка.

У меня он серого цвета, прикрученный четырьмя саморезами. под крестовую отвертку. Просто верх инженерной мысли. Разработчики. Попробуйте в полевых условиях открутить эти 4 самореза. Это ж бетономешалка, и выковыривать бетон из этих “крестиков” на саморезах сомнительное удовольствие. Вспоминают вас за это не лучшими словами тысячи пользователей. Хоть бы имбус туда поставили с резиновыми заглушками что ли. В общем, первые пару раз можно открутить отверткой, а дальше только пассатижами с матюками.

Хоть бы имбус туда поставили с резиновыми заглушками что ли. В общем, первые пару раз можно открутить отверткой, а дальше только пассатижами с матюками.

Ладно, открутили. Аккуратно снимаем крышку и видим, что к пускателю изнутри идут 5 проводов.

Аккуратно отсоединяем их. Откручиваем кнопку (она тоже на двух саморезах).

Теперь эту кнопку надо разобрать, чтобы почистить контакты, которые находятся внутри. Тоненькой отверткой надавливаем на два фиксатора, которые находятся сверху и снизу кнопки. Снимаем переднюю часть. Видим небольшой “пятак” с ножкой. Ножка немного изогнута, так что “пятак” надо поставить так, как стоял, иначе работать не будет. Снимаем “пятак”. С обратной стороны вы скорее всего увидите небольшой черный нагар. Из-за этого нагара, собственно, мешалка и не работает так, как надо. Чистим все мееееелкой наждачкой. Смотрим на сердечник, который соприкасается с этим “пятаком”, чистим его тоже. Собираем все в обратном порядке. Радуемся новому рабочему дню!

Хочу обратить внимание, что магнитный пускатель KJD17 5-контактный. Пятый контакт идет на аварийный термостат двигателя и при определенной повышенной температуре отрубает питание от мотора.

Пятый контакт идет на аварийный термостат двигателя и при определенной повышенной температуре отрубает питание от мотора.

Ремень

Мотор работает, старается, весело жужжит (явно без признаков надрыва и закусываний), а мешалка не крутит. Исправляем!

Ремень – это расходный материал, как в автомобиле. На СБР-132А ставится 5РJ 610 (пятиручейковый ремень длиной 610 мм). С его заменой все просто. Снимаем защитную крышку, отсоединяем контакты с пускателя, чтобы не мешался. Немного ослабляем два болта, которые находятся с обратной стороны и крепят мотор. Руками приподнимаем мотор немного вверх и снимаем ремень. Это если он там еще стоит))) Обычно если жужжит и не крутит, то мешалка сняла или порвала ремень за вас, и снимать ничего не потребуется. Одевается без особых усилий, сначало цепляется за маленький шкив, который на моторе. Потом натягивается на верхний. После необходимо натянуть ремень. Это лучше делать с товарищем. Товарищ давит на коробку, а вы закручиваете те два болта, которые ослабляли перед снятием ремня.

Ведущая шестерня

Бетономешалка работает, крутит, и чтобы продлить жизнь ведущей шестеренки и венцам, необходимо привыкнуть к тому, что перед началом смены нужно все эти вещи нужно густо смазать литолом. Переворачиваем чашу горловиной вниз, включаем мешалку и лопаткой намазываем на венцы литол. Мешалка довольно урчит, почавкивая и тем самым показывая, что ей сейчас хорошо))))

Шутки шутками, а рано или поздно шестеренка превратится вот в это:

Начнет проскакивать по зубцам венца и доставлять массу не очень приятных впечатлений. Пришло время ее менять! Где купить не знаю, я беру прямо на заводе в Лебедяни, благо он от нас недалеко. Шестеренка имеет 12 зубцов и внутреннее отверстие под вал 14 мм в диаметре.

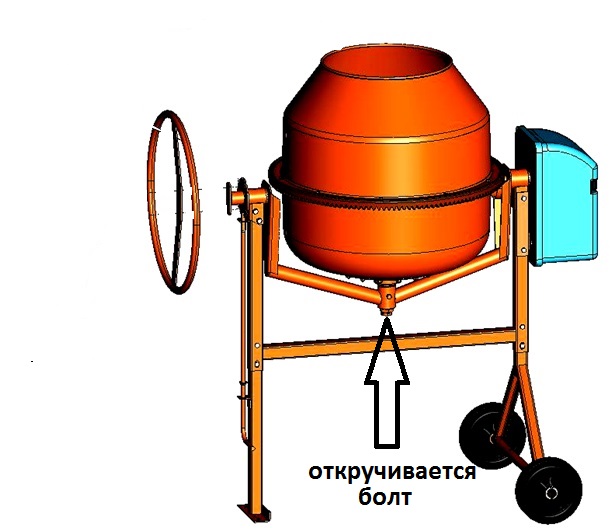

Замена! При определенной сноровке чашу снимать не нужно, достаточно ключом на 10 открутить фиксирующий болт,

снять шайбу и вытащить шестеренку. Аккуратно! Там есть маленькая шпонка, вот ее нужно не потерять. Это на фотке сверху все так легко и доступно, потому как груша снята, а если грушу снимать лень, то необходимо проявить смекалистость и задействовать всю работу мелкой моторики пальцев рук, чтобы её оттуда выудить. Но это реально! Проверено! Раза 4 уже.

Но это реально! Проверено! Раза 4 уже.

Шкив сделан из пластика. Вал, на который этот шкив одевается, круглый и фрезерован одной стороны. Так вот, вся беда в том, что когда отверстие на шкиве полностью становится круглым, он свободно проворачивается на вале. Соответственно мотор крутится, шкив крутится, а вал нет((((

Казалось бы, ну чего его менять, этот шкив? Снял крышку с коробки мотора, как при замене ремня, снял ремень и снял шкив. Он вроде болтается, но не снимается, хоть ты тресни. А дело вот в чем: шкив с обратной стороны коробки крепится стопорным кольцом, так что прилагать усилия к его съему без снятия коробки с мотором смысла особого не имеет. Посему, откручиваем две гайки и снимаем два болта, которые держат коробку на раме. Коробка снимется вместе со шкивом и останется голый вал. Теперь остается разжать и снять стопорное кольцо. Шкив выпадет сам. Совершенно неясно, почему нельзя делать шкив не из металла, но краем уха я слышал, что на современных СБР-132 уже начали делать металлические. Но это слухи.

Но это слухи.

Если уж вы сняли всю коробку и увидели вал, то ничего не стоит проверить его на предмет износа подшипников. Пальцами проверните вал, сделайте несколько оборотов, если все нормально, то меняйте шкив и собирайте все обратно, если что-то заедает и вал крутится неравномерно, поздравляю))) вы попали на замену подшипников. Читаем следующий пункт.

Замена подшипников

Ощущение, что мешалка стала старой и в ней нет уже той былой прыти. Крутит вроде быстро, но запускается не с первого раза. Когда заедает, то мотор уже не весело жужжит, а скорее натужно гудит. В общем есть ощущение, что нужно покупать новую мешалку, но все не так трагично. Всему виной пара подшипников, которые стоят на валу, на котором крепится с одной стороны шкив, с другой шестеренка. Вот он, наш герой! И два старичка, отживших свое)))

Это 203 подшипник или по международной классификации 6203. Стоит как два батона нарезного хлеба, так что ремонт не сильно затратный. Снимаем коробку с мотором, как в случае с заменой шкива. Снимаем грушу бетономешалки. Как ее снять я расскажу в следующем пункте. Снимаем ведущую шестерню (см. выше). И остаемся наедине вот с такой ситуацией.

Снимаем грушу бетономешалки. Как ее снять я расскажу в следующем пункте. Снимаем ведущую шестерню (см. выше). И остаемся наедине вот с такой ситуацией.

Со стороны шестеренки сжимаем стопорное кольцо и снимаем его. Поскольку у меня нет подходящего съемника, вал пришлось выбивать грубой ударной силой. Чтобы рама не пружинила, пришлось применить высокотехнологичное устройство под названием “доска, отпиленная по размеру”))) Выглядит это примерно так:

Размер, к сожалению, не помню. В общем аккуратно, но сильно, подставив на вал деревяшку, чтоб его не погнуть, выбиваем вал вместе с подшипниками.

В конечном итоге у нас в руках оказывается вал, на котором висят два подшипника, втулка между ним размером с внешнюю обойму подшипника и маленькая распорная втулочка. Если есть инструмент, то дальнейшие манипуляции совсем несложные. Если нет, покупайте – пригодится еще не раз!

Ставим съемник с той стороны, где была шестеренка (шпонку, надеюсь, уже вытащили) и давим на вал, вытаскивая подшипники.

Меняем подшипники на новые, смазываем вал литолом и также съемником одеваем новые подшипники. Или можно подобрать трубку под диаметр вала, и аккуратно забить их на место, стуча строго по внутренней обойме подшипника.

Далее все собираем в обратном порядке, не забывая про все запчасти, и наслаждаемся работой бетономешалки.

Как снять грушу с бетономешалки

Тоже ничего сложного, нужен газовый ключ, рожковый на 13 и наш старый друг – трехлапый съемник.

Откручиваем газовым ключом контргайку, а затем и гайку крепления груши.

Ключом на 13 откручиваем стопорный болт сбоку. Не выпала груша?)) Не страшно! Устанавливаем трехлапый съемник и спокойно выдавливаем вал.

В какой-то момент груша выпадет. На вале будут регулировочные шайбы, постарайтесь, чтобы они не растерялись.

Вот и все! Если есть вопросы, задавайте в комментах. Фоткал не все, по мере ремонта постараюсь еще добавить фоток для ясности! Всем хорошей стройки!

Видео по теме

youtube.com/embed/Y9Ge0Ypqm70″/>

Смотреть видео Крид х Азамат x Белый х Сергеич | ЧТО БЫЛО ДАЛЬШЕ? (Сабуров, Щербаков, Чапарян, Тамби, Рептилоид) онлайн, скачать на мобильный.

0 | 0

LABELCOM | 1 дн назад

Лети куда угодно вместе с Авиасейлс: https://i.avs.io/l5m80d

https://rckb.co/labelcom – закажи бесплатную карту и выиграй MacBook Pro!

Вам больше не придется тратить время и нервы на поиски профессионала. PROFI.RU – 700+ видов услуг в приложении и на сайте: https://profi-client.onelink.me/Bkv8/8b023c9e

Покупай ЦЕЛУЮ КОРОБКУ B-Pop от ChupaChups по СУПЕР ЦЕНЕ: https://clck.ru/HH5BQ

По вопросам рекламы и сотрудничества: [email protected]

“>

Ремонт бетономешалки своими руками

Содержание

В этой статье речь пойдет о ремонте бетономешалки СБР-132А своими руками.

Небольшой отзыв

В целом, хочу сказать, что бетономешалка достаточно надежная. Выдержала уже два «самомесных» фундамента, а это больше 100 м3 бетона, плюс цоколи для этих домов, полы и так по мелочи. Делают ее у нас в России, в городе Лебедяни. Лично я покупал ее именно на этом заводе. Сразу про запас купил пару ремней, пластиковый ведомый шкив и ведущую звездочку.

Делают ее у нас в России, в городе Лебедяни. Лично я покупал ее именно на этом заводе. Сразу про запас купил пару ремней, пластиковый ведомый шкив и ведущую звездочку.

Итак обо всем по порядку:

Ремонт кнопки бетономешалки

Поломка проявляет себя выключением бетономешалки при отпускании кнопки. Проще говоря, жмем на зеленую кнопку — мешалка крутит. Отпускаем — она, зараза, останавливается. Это не такая большая печаль, и самая простая поломка, но и самая частая. Дело в том, что это не совсем кнопка, а магнитный пускатель KJD17. Штука весьма удобная, в отличии от простого рубильника, и сделана в угоду нашей с вами безопасности. При отключении света кнопка пускателя разомкнется, а когда внезапно свет включат, она (мешалка) уже не запустится также внезапно и не поколечит бедолагу-строителя, которому в это время вздумалось засунуть палец между шестеренками. То есть это простая «защита от дурака». Лечить болячку достаточно просто.

Снимаем кожух, на котором висит кнопка.

У меня он серого цвета, прикрученный четырьмя саморезами… под крестовую отвертку. Просто верх инженерной мысли… Разработчики!!! Попробуйте в полевых условиях открутить эти 4 самореза!!! Это ж бетономешалка, и выковыривать бетон из этих «крестиков» на саморезах сомнительное удовольствие!!! Вспоминают вас за это не лучшими словами тысячи пользователей!!! Хоть бы имбус туда поставили с резиновыми заглушками что ли… В общем, первые пару раз можно открутить отверткой, а дальше только пассатижами с матюками.

Ладно, открутили. Аккуратно снимаем крышку и видим, что к пускателю изнутри идут 5 проводов.

Аккуратно отсоединяем их. Откручиваем кнопку (она тоже на двух саморезах).

Теперь эту кнопку надо разобрать, чтобы почистить контакты, которые находятся внутри. Тоненькой отверткой надавливаем на два фиксатора, которые находятся сверху и снизу кнопки. Снимаем переднюю часть. Видим небольшой «пятак» с ножкой. Ножка немного изогнута, так что «пятак» надо поставить так, как стоял, иначе работать не будет. Снимаем «пятак». С обратной стороны вы скорее всего увидите небольшой черный нагар. Из-за этого нагара, собственно, мешалка и не работает так, как надо. Чистим все мееееелкой наждачкой. Смотрим на сердечник, который соприкасается с этим «пятаком», чистим его тоже. Собираем все в обратном порядке. Радуемся новому рабочему дню!

Снимаем «пятак». С обратной стороны вы скорее всего увидите небольшой черный нагар. Из-за этого нагара, собственно, мешалка и не работает так, как надо. Чистим все мееееелкой наждачкой. Смотрим на сердечник, который соприкасается с этим «пятаком», чистим его тоже. Собираем все в обратном порядке. Радуемся новому рабочему дню!

Хочу обратить внимание, что магнитный пускатель KJD17 5-контактный. Пятый контакт идет на аварийный термостат двигателя и при определенной повышенной температуре отрубает питание от мотора.

Ремень

Мотор работает, старается, весело жужжит (явно без признаков надрыва и закусываний), а мешалка не крутит. Исправляем!

Ремень — это расходный материал, как в автомобиле. На СБР-132А ставится 5РJ 610 (пятиручейковый ремень длиной 610 мм). С его заменой все просто. Снимаем защитную крышку, отсоединяем контакты с пускателя, чтобы не мешался. Немного ослабляем два болта, которые находятся с обратной стороны и крепят мотор. Руками приподнимаем мотор немного вверх и снимаем ремень. Это если он там еще стоит))) Обычно если жужжит и не крутит, то мешалка сняла или порвала ремень за вас, и снимать ничего не потребуется. Одевается без особых усилий, сначало цепляется за маленький шкив, который на моторе. Потом натягивается на верхний. После необходимо натянуть ремень. Это лучше делать с товарищем. Товарищ давит на коробку, а вы закручиваете те два болта, которые ослабляли перед снятием ремня.

Это если он там еще стоит))) Обычно если жужжит и не крутит, то мешалка сняла или порвала ремень за вас, и снимать ничего не потребуется. Одевается без особых усилий, сначало цепляется за маленький шкив, который на моторе. Потом натягивается на верхний. После необходимо натянуть ремень. Это лучше делать с товарищем. Товарищ давит на коробку, а вы закручиваете те два болта, которые ослабляли перед снятием ремня.

Ведущая шестерня

Бетономешалка работает, крутит, и чтобы продлить жизнь ведущей шестеренки и венцам, необходимо привыкнуть к тому, что перед началом смены нужно все эти вещи нужно густо смазать литолом. Переворачиваем чашу горловиной вниз, включаем мешалку и лопаткой намазываем на венцы литол. Мешалка довольно урчит, почавкивая и тем самым показывая, что ей сейчас хорошо))))

Шутки шутками, а рано или поздно шестеренка превратится вот в это:

Начнет проскакивать по зубцам венца и доставлять массу не очень приятных впечатлений. Пришло время ее менять! Где купить не знаю, я беру прямо на заводе в Лебедяни, благо он от нас недалеко. Шестеренка имеет 12 зубцов и внутреннее отверстие под вал 14 мм в диаметре.

Шестеренка имеет 12 зубцов и внутреннее отверстие под вал 14 мм в диаметре.

Замена! При определенной сноровке чашу снимать не нужно, достаточно ключом на 10 открутить фиксирующий болт,

снять шайбу и вытащить шестеренку. Аккуратно! Там есть маленькая шпонка, вот ее нужно не потерять. Это на фотке сверху все так легко и доступно, потому как груша снята, а если грушу снимать лень, то необходимо проявить смекалистость и задействовать всю работу мелкой моторики пальцев рук, чтобы её оттуда выудить. Но это реально! Проверено! Раза 4 уже.

Шкив

Шкив сделан из пластика. Вал, на который этот шкив одевается, круглый и фрезерован одной стороны. Так вот, вся беда в том, что когда отверстие на шкиве полностью становится круглым, он свободно проворачивается на вале. Соответственно мотор крутится, шкив крутится, а вал нет((((

Казалось бы, ну чего его менять, этот шкив? Снял крышку с коробки мотора, как при замене ремня, снял ремень и снял шкив. Он вроде болтается, но не снимается, хоть ты тресни. А дело вот в чем: шкив с обратной стороны коробки крепится стопорным кольцом, так что прилагать усилия к его съему без снятия коробки с мотором смысла особого не имеет. Посему, откручиваем две гайки и снимаем два болта, которые держат коробку на раме. Коробка снимется вместе со шкивом и останется голый вал. Теперь остается разжать и снять стопорное кольцо. Шкив выпадет сам. Совершенно неясно, почему нельзя делать шкив не из металла, но краем уха я слышал, что на современных СБР-132 уже начали делать металлические. Но это слухи…

А дело вот в чем: шкив с обратной стороны коробки крепится стопорным кольцом, так что прилагать усилия к его съему без снятия коробки с мотором смысла особого не имеет. Посему, откручиваем две гайки и снимаем два болта, которые держат коробку на раме. Коробка снимется вместе со шкивом и останется голый вал. Теперь остается разжать и снять стопорное кольцо. Шкив выпадет сам. Совершенно неясно, почему нельзя делать шкив не из металла, но краем уха я слышал, что на современных СБР-132 уже начали делать металлические. Но это слухи…

Если уж вы сняли всю коробку и увидели вал, то ничего не стоит проверить его на предмет износа подшипников. Пальцами проверните вал, сделайте несколько оборотов, если все нормально, то меняйте шкив и собирайте все обратно, если что-то заедает и вал крутится неравномерно, поздравляю))) вы попали на замену подшипников. Читаем следующий пункт.

Замена подшипников

Ощущение, что мешалка стала старой и в ней нет уже той былой прыти. Крутит вроде быстро, но запускается не с первого раза. Когда заедает, то мотор уже не весело жужжит, а скорее натужно гудит. В общем есть ощущение, что нужно покупать новую мешалку, но все не так трагично. Всему виной пара подшипников, которые стоят на валу, на котором крепится с одной стороны шкив, с другой шестеренка. Вот он, наш герой! И два старичка, отживших свое)))

Когда заедает, то мотор уже не весело жужжит, а скорее натужно гудит. В общем есть ощущение, что нужно покупать новую мешалку, но все не так трагично. Всему виной пара подшипников, которые стоят на валу, на котором крепится с одной стороны шкив, с другой шестеренка. Вот он, наш герой! И два старичка, отживших свое)))

Это 203 подшипник или по международной классификации 6203. Стоит как два батона нарезного хлеба, так что ремонт не сильно затратный. Снимаем коробку с мотором, как в случае с заменой шкива. Снимаем грушу бетономешалки. Как ее снять я расскажу в следующем пункте. Снимаем ведущую шестерню (см. выше). И остаемся наедине вот с такой ситуацией.

Со стороны шестеренки сжимаем стопорное кольцо и снимаем его. Поскольку у меня нет подходящего съемника, вал пришлось выбивать грубой ударной силой. Чтобы рама не пружинила, пришлось применить высокотехнологичное устройство под названием «доска, отпиленная по размеру»))) Выглядит это примерно так:

Размер, к сожалению, не помню. В общем аккуратно, но сильно, подставив на вал деревяшку, чтоб его не погнуть, выбиваем вал вместе с подшипниками.

В общем аккуратно, но сильно, подставив на вал деревяшку, чтоб его не погнуть, выбиваем вал вместе с подшипниками.

В конечном итоге у нас в руках оказывается вал, на котором висят два подшипника, втулка между ним размером с внешнюю обойму подшипника и маленькая распорная втулочка. Если есть инструмент, то дальнейшие манипуляции совсем несложные. Если нет, покупайте — пригодится еще не раз!

Ставим съемник с той стороны, где была шестеренка (шпонку, надеюсь, уже вытащили) и давим на вал, вытаскивая подшипники.

Меняем подшипники на новые, смазываем вал литолом и также съемником одеваем новые подшипники. Или можно подобрать трубку под диаметр вала, и аккуратно забить их на место, стуча строго по внутренней обойме подшипника.

Далее все собираем в обратном порядке, не забывая про все запчасти, и наслаждаемся работой бетономешалки.

Как снять грушу с бетономешалки

Тоже ничего сложного, нужен газовый ключ, рожковый на 13 и наш старый друг — трехлапый съемник. ..

..

Откручиваем газовым ключом контргайку, а затем и гайку крепления груши.

Ключом на 13 откручиваем стопорный болт сбоку. Не выпала груша?)) Не страшно! Устанавливаем трехлапый съемник и спокойно выдавливаем вал.

В какой-то момент груша выпадет. На вале будут регулировочные шайбы, постарайтесь, чтобы они не растерялись.

Вот и все! Если есть вопросы, задавайте в комментах. Фоткал не все, по мере ремонта постараюсь еще добавить фоток для ясности! Всем хорошей стройки!

Видео по теме

фото, видео, выбор лучшей бетономешалки по типу привода

Бетономешалка электрическая: рекомендации по выбору и эксплуатации

На любой стройке одним из главных механизмов является бетономешалка. Это неотъемлемая часть успешной и оперативной работы как профессионалов, так и любителей, которые только начинают самостоятельно заниматься строительством. Именно объем выполняемых работ необходимо учитывать, приобретая бетономешалку. Информация о том, как правильно выбрать инструмент, содержится в данной статье.

Именно объем выполняемых работ необходимо учитывать, приобретая бетономешалку. Информация о том, как правильно выбрать инструмент, содержится в данной статье.

Электрическая бетономешалка является одним из главных механизмов на любой стройке.

Бетономешалка: машина, облегчающая строительный процесс

Бетоносмеситель, или бетономешалка, – это специальная машина для строительных работ, которая предназначена для замешивания бетона и других растворов, используемых для заливки фундамента, изготовления стяжек либо кирпичной кладки. Устройство также будет хорошим подспорьем в процессе приклеивания плитки и при выполнении других видов строительных работ.

Бетоносмеситель – это устройство для замешивания бетона и других растворов.

Внешне бетоносмеситель – это открытая емкость, в середину которой засыпают составляющие бетона, то есть цемент, песок и воду. Может также присутствовать такой компонент, как гравий. Машина готовит раствор путем перемешивания. Затем его выливают в отдельную емкость, используя специальный механизм.

Устройство в значительной мере облегчает, оптимизирует и ускоряет рабочий процесс на строительной площадке. Конечно, можно заказать раствор или приготовить его в корыте, перемешивая лопатой, но куда проще засыпать компоненты и просто нажать на кнопку. При этом далеко не все знают, какую выбрать бетономешалку. В итоге на строительстве небольшого домика можно встретить громоздкое оборудование, работающее вхолостую, либо маленькие бетономешалки на огромных объектах.

На современном рынке присутствует большой ассортимент таких изделий. При этом модели отличаются продолжительностью эксплуатации, эргономичностью устройств и простотой в применении. Определившись с необходимым объемом, мощностью и другими параметрами, можно легко подобрать оптимальный вариант.

Прежде всего следует ознакомиться с видовым разнообразием бетономешалок. Устройства классифицируют по таким признакам:

- по принципу работы;

- типу привода;

- емкости бака;

- мощности;

- типу питания.

Бетономешалки классифицируют по принципу работы, типу привода и емкости бака.

На заметку! Гравитационная бетономешалка оборудована специальными механизмами для опорожнения, что позволяет просто и быстро извлекать раствор. Кроме того, цена таких смесителей значительно ниже стоимости машин принудительного типа, которые более качественно перемешивают раствор с компонентами мелкой фракции.

Классификация бетономешалок: фото разных видов машин

Перед тем как выбрать бетономешалку, необходимо получить хотя бы общее представление о многообразии устройств. В прошлом веке изобрели огромное количество изделий для самых различных целей. При этом наиболее популярными являются передвижные механизмы с небольшой емкостью – до 300 литров.

Главный признак, который лежит в основе классификации устройств, – это принцип действия. В этой группе представлены два вида бетоносмесителей:

- принудительного типа;

- гравитационного типа.

Устройства принудительного действия оборудованы неподвижным барабаном и механизмом, работающим по принципу миксера. Таким образом, ингредиенты перемешиваются в барабане. Следует отметить, что, несмотря на качественное приготовление раствора, существует ряд недостатков, среди которых можно выделить следующие:

Принцип действия бетоносмесителей может быть принудительного и гравитационного типа.

- сложность изъятия полученной смеси, хотя отдельные производители нашли выход из этой ситуации, оборудовав бетономешалку механизмом выгрузки раствора;

- небольшой размер фракций, подлежащих перемешиванию, поэтому в такие устройства нельзя добавлять гравий, а особо крупные куски щебня могут даже вывести машину из строя.

Учитывая перечисленные недостатки, более правильным будет назвать такой тип бетономешалок растворосмесителями.

Гравитационный бетоносмеситель является, пожалуй, самым популярным среди своих «собратьев». Рассмотрим устройство бетономешалки. Она представляет собой барабан, который вращается вокруг собственной оси, в результате чего получается качественная готовая смесь. Во избежание влияния раствора на центробежные силы барабан оснащен специальными лопатками. Согласно отзывам, бетономешалка с гравитационным механизмом перемешивает значительно хуже, но в такое устройство можно добавлять строительные компоненты различных размеров.

Она представляет собой барабан, который вращается вокруг собственной оси, в результате чего получается качественная готовая смесь. Во избежание влияния раствора на центробежные силы барабан оснащен специальными лопатками. Согласно отзывам, бетономешалка с гравитационным механизмом перемешивает значительно хуже, но в такое устройство можно добавлять строительные компоненты различных размеров.

Выбор лучшей бетономешалки по типу привода: электрические, бензиновые и дизельные устройства

В зависимости от типа привода бетономешалки делят:

- на электрические;

- бензиновые;

- дизельные.

В зависимости от типа привода бетоносмесители делятся на электрические, бензиновые и дизельные.

Самыми популярными среди данной группы являются электробетономешалки. Кроме того, они менее затратные. Такие устройства оснащены электродвигателем, их можно подключать к электросети 220 или 360 В. Этот фактор необходимо учитывать, если доступна только сеть 220 В. Двигатель на таких машинах обычно обладает мощностью до 1 кВт, что особенно выгодно в плане потребления электроэнергии.

Двигатель на таких машинах обычно обладает мощностью до 1 кВт, что особенно выгодно в плане потребления электроэнергии.

Бетономешалки с бензиновым приводом оборудованы двигателем внутреннего сгорания. Как правило, это двухтактный мотор, перед заправкой которого в горючее следует добавить моторное масло. Такое устройство потребуется в том случае, если приходится работать на строительстве без доступа к электросети. Сначала запускают бензиновый двигатель, затем производят смешивание. Внутри помещения с такой машиной работать проблематично, так как будут выделяться ядовитые выхлопные газы.

На заметку! В плане экономии наиболее выгодными являются бетономешалки с электроприводом, так как бензин и дизельное топливо стоят намного дороже, чем электричество. Кроме того, электробетоносмеситель не выделяет дым, поэтому допускается установка внутри помещения.

Бетономешалка с дизельным двигателем более экономна в плане расхода топлива в сравнении с бензиновым механизмом. При этом следует отметить, что мотор на дизельном топливе проблематично запустить на морозе, что исключает работу такого прибора зимой. Кроме этого, весит оборудование с дизельным мотором значительно больше, чем бетономешалка с маленьким электрическим двигателем.

При этом следует отметить, что мотор на дизельном топливе проблематично запустить на морозе, что исключает работу такого прибора зимой. Кроме этого, весит оборудование с дизельным мотором значительно больше, чем бетономешалка с маленьким электрическим двигателем.

Самыми популярными являются электробетономешалки.

Электрическая бетономешалка: конструкция механизма гравитационного типа

Определившись с видом устройства (электрическая бетономешалка гравитационного типа), можно перейти к выбору конкретной модели бетоносмесителя. При этом необходимо обратить внимание на некоторые параметры.

Конструкция бетономешалки. Здесь следует учесть удобство использования и способность устройства выполнять определенные задачи. Решающую роль играет объем бака. Выбор зависит от количества раствора. Бетоносмеситель емкостью до 100 литров подойдет для небольшой стройки, например, когда необходима заливка фундамента бетономешалкой своими руками или если нужно построить беседку. Для возведения дома следует выбирать механизмы емкостью от 100 до 150 литров, которые рассчитаны на приготовление 60, а то и 100 литров раствора за один раз. Изделия, имеющие бак объемом свыше 150 литров, являются профессиональными машинами.

Изделия, имеющие бак объемом свыше 150 литров, являются профессиональными машинами.

Тип электропривода, от которого зависит как сама конструкция, так и вид электродвигателя, установленного на бетономешалку. Различают редукторные и венцовые приводы.

Редуктор для бетономешалки располагается в нижней части изделия вместе с двигателем, который снизу обеспечивает вращение самого барабана. Такие устройства надежные, но с ними необходимо обращаться очень бережно, так как их стоимость значительно превышает цену венцового оборудования.

Тип привода бетономешалки может быть редукторным и венцовым.

Принцип работы венцового бетоносмесителя заключается в том, что посредством ременной передачи двигатель приводит в движение венец, который вращает сам барабан. У таких механизмов довольно часто обрывается ременная передача, выходит из строя венец, а также могут наблюдаться другие неисправности. При этом следует отметить, что запчасти к таким бетономешалкам стоят недорого и их можно заменить самостоятельно.

Двигатель на бетономешалку: мощность и режим работы

На бетономешалках гравитационного типа обычно устанавливают асинхронный электродвигатель с короткозамкнутым ротором, который обеспечивает необходимый крутящий момент. Многие критерии зависят от типа передачи.

На заметку! В бетономешалке объемом 130 литров нельзя приготовить 130 литров раствора за один раз: максимальное количество – 100 литров. Это объясняется тем, что заполняемость бака раствором не должна превышать 85%.

У венцового бетоносмесителя с ременной передачей запуск двигателя упрощен за счет проскальзывания ремней. Для бетономешалки, снабженной зубчато-ременной передачей, процесс запуска происходит гораздо сложнее. Наиболее тяжелый запуск свойственен редукторным бетономешалкам.

На электробетономешалках чаще всего устанавливают асинхронный электродвигатель.

При выборе мощности двигателя необходимо учитывать эти особенности. Для механизмов с ременной передачей и объемом до 100 литров подойдет двигатель 500 Вт. В бетономешалках емкостью до 150 литров устанавливается мотор 700 Вт. Более объемные устройства должны быть оборудованы электродвигателем мощностью 1000 и более Ватт.

В бетономешалках емкостью до 150 литров устанавливается мотор 700 Вт. Более объемные устройства должны быть оборудованы электродвигателем мощностью 1000 и более Ватт.

Сеть питания также играет большую роль в выборе бетономешалки. Устройства, которые подключаются к трехфазной сети, намного лучше выносят перегрузки, они характеризуются отличным пусковым моментом. Поэтому практически все бетоносмесители объемом свыше 250 литров оснащены трехфазным двигателем.

Мощность мотора – важное, но не главное условие успешной работы инструмента. Например, если электробетономешалка оборудована неродным двигателем или же изготовлена своими руками, то необходимо обратить внимание на режим его работы.

Большинство бетоносмесителей объемом свыше 250 литров оснащаются трехфазным двигателем.

Основная часть двигателей предназначена для длительной эксплуатации (S1). В то же время такая нагрузка неприемлема для бетономешалки, функционирующей в «рваном» режиме. Следует обратить внимание на изделие, которое способно перенести многократные пуски (S4). Устройства такого типа специально разрабатывают для повторяющихся, но не продолжительных пусков с фазами: работа – остывание.

Устройства такого типа специально разрабатывают для повторяющихся, но не продолжительных пусков с фазами: работа – остывание.

Схемы подключения двигателей бетономешалок: рекомендации

После того как агрегат выбран, возникают вопросы о том, как пользоваться бетономешалкой, как правильно ее подключить с учетом количества приводов. В таком случае необходимо прежде всего разобраться с электрической схемой двигателя. Большинство бетономешалок оборудованы моторами двух типов – однофазными или трехфазными. Разумеется, схемы их подключения отличаются друг от друга. Более того, они имеют также разные варианты подсоединения, учитывающие местные условия и требования, предъявляемые к конкретному двигателю.

Подключение однофазного двигателя бетономешалок является особенным в том плане, что он имеет только одну рабочую обмотку, которая уложена в статоре в определенном порядке. После подачи напряжения на эту обмотку ничего не произойдет – двигатель будет издавать «мычание», нагреваться, но вращаться не станет. Это обусловлено тем, что мотор требует первоначального момента инерции. Таким образом, если хорошенько толкнуть ротор двигателя, то он начнет вращаться и постепенно наберет нужные обороты.

Это обусловлено тем, что мотор требует первоначального момента инерции. Таким образом, если хорошенько толкнуть ротор двигателя, то он начнет вращаться и постепенно наберет нужные обороты.

На заметку! Перед тем как подключить электродвигатель с 4 проводами, необходимо разобраться с обмотками двигателя. Обмотки две, а значит, должно быть 4 конца. Кроме того, электросхема бетономешалки предполагает наличие конденсатора конкретной емкости. Он нужен для того, чтобы угол между фазами, которые подключены к рабочей и пусковой обмоткам, был различным – желательно 90 градусов.

Каждый раз производить подобный алгоритм действий довольно проблематично, тем более если двигатель с приводным механизмом. Кроме того, ему не всегда можно придать нужную инерцию. Поэтому стоит рассмотреть схему подключения однофазного двигателя с пусковой обмоткой небольшого размера. Когда на нее подается напряжение, мотор начинает крутиться. После того как он набрал номинальные обороты, обмотку необходимо отключить.

Схема подключения электрического двигателя бетономешалки «Бригадир».

Запчасти для бетономешалки: категории и особенности выбора

Запчасти для бетоносмесителей – это детали механизма, играющие в нем роль расходных элементов, которые изнашиваются во время применения инструмента и требуют частой замены. Основными запчастями считаются ручейковые ремни на бетономешалку с приводом, а также приводные шестерни и пусковые кнопки для устройства.

Во время эксплуатации намного быстрее изнашиваются такие детали, как приводные шестерни, шестеренки из чугуна, клиновидные, зубчатые и ручейковые ремни. Перечисленные детали необходимо иметь в запасе, чтобы работа не остановилась в самый неподходящий момент. Отдельного внимания заслуживают двигатель и редуктор для бетономешалки. Немного реже выходят из строя, но подлежат замене зубчатые венцы, а также верхняя и нижняя опоры оборудования, именуемые фланцами.

Обычно на запчасти для бетономешалок производитель устанавливает гарантию на один месяц со дня приобретения – при условии, что соблюдаются правила их монтажа и эксплуатации. Следует отметить, что электроразъемы к перечню запчастей для бетоносмесителей не относятся.

Следует отметить, что электроразъемы к перечню запчастей для бетоносмесителей не относятся.

Наиболее востребованными запчастями являются ручейковые ремни, приводные шестерни и пусковые кнопки.

Как правильно производить ремонт бетономешалки своими руками

Несмотря на степень качества изделия, рано или поздно возникает вопрос, касающийся ремонта бетономешалки. При этом поломка может иметь разные предпосылки и характер в силу того, что на этот механизм возлагаются существенные нагрузки. Основные причины выхода из строя бетономешалки – это ее неправильная эксплуатация и хранение.

Для выполнения ремонта бетономешалки своими руками требуется иметь минимальные знания об этом виде техники и представление о ее устройстве. Если возникают сомнения, то лучше обратиться к профессионалам. Когда же есть уверенность в собственных силах, то можно приступать к работе, подготовив предварительно необходимые инструменты.

Перечень приспособлений включает:

- съемник трехлапчатый;

- съемник для подшипников;

- тиски;

- молоток;

- пассатижи;

- зубило;

- отвертки;

- набор ключей.

Затем необходимо разобраться в причине поломки бетономешалки. Их может быть несколько:

- загрузка устройства сверх нормы;

- очищение барабана происходит не вовремя;

- не соблюдаются правила и условия хранения инструмента.

На заметку! Можно избежать или отсрочить ремонт бетономешалки, выполняя определенные требования. Для этого необходимо всегда очищать чашу и механизм после работы, соблюдать пропорции бетона для бетономешалки и не перегружать устройство чрезмерным количеством раствора, а также хранить инструмент в надлежащих условиях.

Ремонт бетономешалки несложная задача, его реально выполнить самостоятельно.

Замена расходников, таких как ремни, приводные шестеренки и пусковые кнопки, – наиболее частые виды ремонта бетономешалки своими руками. Замену подшипников и зубчатых венцов производят намного реже, так как срок их службы значительно дольше.

Как правильно замесить бетон в бетономешалке

Существуют различные способы приготовления раствора в бетономешалке. Они зависят от конструкции устройства и принципа действия.

Они зависят от конструкции устройства и принципа действия.

В гравитационных машинах процесс соединения всех компонентов смеси производится путем переворачивания емкости с раствором сверху вниз либо же по оси. Смешивание происходит под влиянием силы тяжести. Подобный результат можно получить даже в случае применения ручной бетономешалки. Однако больших объемов раствора таким путем достичь не удастся, поэтому данный вариант рекомендуется исключительно для частного строительства.

Принудительно-механический метод похож на гравитационный способ: он тоже позволяет добиться высокой степени однородности раствора. Механизм смешивания включает бадью горизонтального или наклонного типа, куда погружается миксер. Такая емкость может крутиться сама и без миксера, вместо этого смешивание производят лопасти, которые находятся внутри бадьи.

Способы приготовления раствора в бетономешалке зависят от конструкции и принципа действия устройства.

Принудительно-вибрационный способ предполагает наличие неподвижной емкости. Для смешивания используют миксер, который издает волны сжатия, что способствует эффективному перемешиванию и уплотнению смеси. Следует отметить, что такой метод энергозатратен, так как для приготовления 20 литров раствора потребуется вибрационный привод мощностью в 1,3 кВт.

Для смешивания используют миксер, который издает волны сжатия, что способствует эффективному перемешиванию и уплотнению смеси. Следует отметить, что такой метод энергозатратен, так как для приготовления 20 литров раствора потребуется вибрационный привод мощностью в 1,3 кВт.

Комбинированный гравитационно-механический метод представляет собой соединение всех перечисленных способов. Зная, как правильно загружать бетономешалку, можно самостоятельно изготовить этот инструмент.

Как сделать бетономешалку своими руками: краткая инструкция по изготовлению

Учитывая то, сколько стоит бетономешалка, многие считают целесообразным изготовить инструмент самостоятельно. Для этого достаточно закупить необходимые материалы и приобрести определенные навыки. Самодельные бетоносмесители имеют разную конструкцию в зависимости от принципов действия, которые перечислены выше. Они бывают ручными, вибрационными, а также содержащими электропривод.

Можно сделать простую ручную бетономешалку своими руками. Чертежи есть в интернете. Процесс изготовления состоит из следующих этапов:

Чертежи есть в интернете. Процесс изготовления состоит из следующих этапов:

Самодельные бетоносмесители могут иметь самую разную конструкцию.

- Взять старую выварку или бидон, предварительно проверив емкость на целостность.

- Просунуть в ручку бидона кусок трубы и зафиксировать его на резервуаре при помощи веревки или резинового жгута.

- Приварить сосуд к оси. Если используется емкость из алюминия, то на ней при помощи винтов крепятся ручки из металлических полосок толщиной приблизительно 1 см.

- В станине прорезают отверстие в виде буквы «U» с целью закладки осей и крепления подшипников.

На заметку! Вертикальная ручная бетономешалка готовит смесь намного быстрее, но устройство с горизонтальной загрузкой дает более качественный раствор.

Если предполагается горизонтальное расположение бидона, то сбоку необходимо сделать люк для загрузки, а емкость закрепить на ось. Для опоры можно взять стальные трубы. Такая конструкции вращается медленно, поэтому период замешивания раствора может затянуться приблизительно на 20 минут. В то же время по производительности такой бетоносмеситель в несколько раз превосходит машину, в основе принципа действия которой лежит «совковый» способ. К такой конструкции можно подключить электродвигатель мощностью 2,5 кВт с учетом того, что объем бака – 50 литров.

В то же время по производительности такой бетоносмеситель в несколько раз превосходит машину, в основе принципа действия которой лежит «совковый» способ. К такой конструкции можно подключить электродвигатель мощностью 2,5 кВт с учетом того, что объем бака – 50 литров.

Как изготовить бетономешалку из бочки 200 литров своими руками

Можно также изготовить бетономешалку своими руками из 200-литровой бочки как с ручным, так и с электрическим приводом. Если речь идет о ручном устройстве, то емкость просто насаживают на вал, вращающийся посредством закрепленных на концах ручек. Для большей эффективности перемешивания в середине бочки вдоль и поперек необходимо приварить перегородки высотой от 10 до 15 см.

Для мобильности бетоносмесители из бочки на 200 литров устанавливают на раму с колесами.

Мобильность устройства позволяет установить стойки на тачку или раму с колесами. Бочка должна плотно закрываться, так как предполагается ее горизонтальное расположение. С обеих сторон прикрепляются фланцы с подшипниками, к которым приваривают вал.

Чтобы удобно было загружать компоненты и выливать раствор, в процессе изготовления бетономешалки своими руками из бочки необходимо сделать отверстие, куда привариваются петли и одевается крышка люка с герметической прослойкой. Чтобы обеспечить статичность изделия, фиксируют вал стойками. Во избежание перекосов опоры зарывают в землю, а к емкости крепят ручки.

Бетономешалку своими руками из 200-литровой бочки можно изготовить, используя другой способ, но тот самый чертеж. Основные различия между двумя вариантами – это применение двигателя, который фиксируют через шкив с одной стороны бочки, а также вертикальное положение устройства. Самодельную бетономешалку вертикального типа крепят на поворотную раму с установленным мотором, а к бочке присоединяют ролики для кручения ее на валу. Чтобы облегчить вращение, к емкости крепят ручки либо штурвал.

Электрическая бетономешалка: цены и популярные модели

Когда идет речь о соотношении цены и качества, то стоит доверять проверенным производителям. В этом списке особую позицию занимают бетономешалки Лебедянь, отличающиеся от конкурентов рядом характеристик, которые удовлетворяют требования пользователей. Лебединский завод специализируется на производстве бетоносмесителей СБР и подобных им машинах, что дает возможность получить более надежные и качественные изделия.

В этом списке особую позицию занимают бетономешалки Лебедянь, отличающиеся от конкурентов рядом характеристик, которые удовлетворяют требования пользователей. Лебединский завод специализируется на производстве бетоносмесителей СБР и подобных им машинах, что дает возможность получить более надежные и качественные изделия.

Для больших объемов работ лучше приобретать бетономешалки от проверенных производителей.

Линейка продукции компании «Лебедянь» включает как ручное оборудование, так и электрические бетоносмесители, которые характеризуются долгим сроком эксплуатации. Особую категорию составляют профессиональные машины с большой емкостью.

На заметку! Если речь идет о частном домостроении или малоэтажном строительстве, то можно выбрать бетономешалки Профмаш. Это предприятие специализируется на производстве небольших аппаратов.

Бетономешалка – это удобное оборудование, которое используется для приготовления различных видов растворов начиная от клея для плитки и заканчивая бетоном для садовых дорожек. Современный рынок предлагает широчайший ассортимент этих механизмов, которые отличаются долговечностью и простотой в эксплуатации. Можно также сделать бетоносмеситель самостоятельно. Для этого необходимо изучить устройство прибора, приобрести нужные материалы и инструменты.

Современный рынок предлагает широчайший ассортимент этих механизмов, которые отличаются долговечностью и простотой в эксплуатации. Можно также сделать бетоносмеситель самостоятельно. Для этого необходимо изучить устройство прибора, приобрести нужные материалы и инструменты.

Видео: как выбрать лучшею бетономешалку

Ремонт бетономешалок своими руками

Ремонт бетономешалок является важным вопросом, ведь сегодня очень трудно найти строительство, в котором не применялся бы бетон. При большом объеме потребления этого материала, трудно обойтись и без бетономешалки.

Бетономешалка часто используется при строительстве зданий, где нужен большой объем бетона.

Это устройство эксплуатируется при больших нагрузках на его механическую и электрическую часть. В таких условиях периодический ремонт неизбежен, следует быть готовыми к этому и иметь нужные запасные части.

В таких условиях периодический ремонт неизбежен, следует быть готовыми к этому и иметь нужные запасные части.

Инструменты для работ

Для ремонта бетономешалки потребуются соответствующие запасные части и следующий инструмент:

Устройство бетономешалки.

- съемник для подшипников;

- съемник трехлапчатый;

- молоток;

- плоскогубцы;

- тиски;

- отвертка;

- зубило;

- ключи гаечные;

- ключ газовый;

- ключ разводной;

- нож;

- тестер;

- штангенциркуль.

Вернуться к оглавлению

Особенности конструкции

Для ремонта понадобятся: плоскогубцы, отвертки, ключи, молоток, нож, штангенциркуль.

Бетономешалка представляет собой устройство для получения бетонного раствора, готового к применению, путем перемешивания сухих ингредиентов с водой в заданных пропорциях. В бытовых условиях используется оборудование гравитационного типа. Конструкция включает следующие основные части для бетономешалок: барабан с лопастями, траверса, каркас (рама), механизм поворота, фиксатор, ходовая часть и электрическая часть.

Барабан представляет собой смесительную камеру, т.е. емкость разного объема в зависимости от мощности оборудования. Внутри располагаются лопасти для перемешивания смеси. Барабан устанавливается на траверсу через подшипник качения. Вращение барабана обеспечивает электродвигатель, закрепленный на натяжной плите. Привод смесительной камеры осуществляется посредством клиноременной и зубчатой передачи.

На барабане размещена большая шестерня (зубчатый венец), на которую и поступает значительное вращательное усилие. Механизм поворота емкости, включающий маховик, предназначен для задания нужного угла ее расположения при вращении, загрузке и выгрузке смеси, причем вручную. Нужное положение закрепляется с помощью фиксатора.

Вернуться к оглавлению

Причины выхода из строя

Часто производится замена зубчатых ремней

Ремонт бетономешалок обусловлен износом сильно загруженных деталей или эксплуатацией с нарушениями. Наиболее загруженными являются элементы привода.

Иногда, нужны такие запасные части, как подшипники и венец зубчатого зацепления, которые воспринимают повышенную нагрузку, особенно при нарушении режима загрузки массы, скоростного или временного режимов. Самые востребованные запасные части — это ремни.

Выход из строя шестерней обычно становится следствием неправильной эксплуатации оборудования. Частым заблуждением хозяев техники становится уверенность в необходимости частой смазки венца и шестерни для снижения усилия на двигатель, хотя на практике нагрузка возрастает. При эксплуатации цемент и песок налипают на зубья, что приводит к увеличению трения и износа металла.

Помимо естественного износа бетономешалка выходит из строя из-за неправильного охлаждения, от избыточных нагрузок или из-за ненадлежащей работы редуктора. Как правило, ремонт бетоносмесителя заключается в замене поврежденной детали, для чего используются запасные части, по своим характеристикам полностью соответствующие установленным элементам редуктора, ходовой или электрической части.

Исправность пусковой кнопки проверяется тестером, неработающая кнопка меняется.

Обычно такой ремонт бетономешалки своими руками производит сам владелец оборудования. Огромная нагрузка воспринимается зубчатым венцом барабана, особенно при полной или завышенной загрузке раствора. Венец может изготавливаться из высокопрочной пластмассы или чугунного литья, но даже чугунные детали могут выходить из строя при эксплуатации установки, при этом чаще всего из-за заводского дефекта, вызванного низкокачественным литьем. В связи с этим в бытовых бетономешалках рекомендуются высокопрочные пластиковые зубчатые венцы. Эта деталь имеет секторную немонолитную конструкцию, что позволяет при ремонте бетономешалки своими руками поменять конкретный сектор детали, который вышел из строя.

Помимо заводского брака причиной поломки венца может стать трение при соприкосновении делали с бетоном во время вращения. Достаточно нагруженным элементом является подшипник, который тоже может пострадать при перегрузках.

Вернуться к оглавлению

Ремонт оборудования

Электрическая часть установки представлена электродвигателем, магнитным пускателем, пусковым конденсатором и пусковой кнопкой. Наиболее частой причиной того, что двигатель не желает запускаться, является неисправность пускателя и кнопки. Работоспособность пускателя проверяется тестером — выполняется определение целостности катушки и прилегания контактов.

Сгоревшую катушку можно заменить, но рекомендуется поменять весь пускатель, так как контакты тоже значительно изнашиваются.

Изношенный подшипник заменяется на новый и смазывается литолом.

Работа пусковой кнопки проверяется тестером по срабатыванию контактов, неработающая кнопка заменяется. В конденсаторе уточняется целостность прокладки. Наиболее расходные запасные части бетономешалки — приводные ремни (например, в установке СБР-132 — пятиручейный ремень длиной 610 мм). Замена проводится в следующем порядке. Снимается кожух. Ослабляются винты крепления электродвигателя. Затем он вместе с плитой приподнимается до ослабления ремня. Ремень заменяется новым, а двигатель опускается, фиксируется нужное натяжение ремня.

Затем он вместе с плитой приподнимается до ослабления ремня. Ремень заменяется новым, а двигатель опускается, фиксируется нужное натяжение ремня.

Для проведения ремонта бетономешалки своими руками важно аккуратно снять барабан. Для этого используется газовый ключ, гаечный ключ (обычно 13 мм) и съемник с тремя лапами. Газовым ключом отворачиваются контргайка и гайка крепления барабана. Затем гаечным ключом откручивается фиксирующий болт, расположенный сбоку. Закрепляется съемник и выдавливается вал. Замена подшипников производится в следующем порядке. Обычно в бетономешалках используется подшипник 6203, его и надо подготовить.

Снятие зубчатого венца в бетономешалке.

Вначале снимается коробка с электродвигателем. Затем барабан удаляется с вала, снимается ведущая шестерня и шпонка, крепящая его. Для аккуратного извлечения подшипников надо использовать съемник, предназначенный для этой цели. Съемник устанавливается со стороны крепления шестерни. Подшипник заменяется новым и тщательно смазывается литолом. При запрессовке нового подшипника тоже используется съемник. При отсутствии съемника операцию съема подшипника придется проводить с помощью трубы по размеру подшипника. Извлечение детали осуществляется резкими аккуратными ударами по трубе. Труба должна устанавливаться строго по внутренней обойме подшипника.

При запрессовке нового подшипника тоже используется съемник. При отсутствии съемника операцию съема подшипника придется проводить с помощью трубы по размеру подшипника. Извлечение детали осуществляется резкими аккуратными ударами по трубе. Труба должна устанавливаться строго по внутренней обойме подшипника.

Снятие зубчатого венца тоже имеет свой порядок. Для его извлечения необходимо снять коробку с электродвигателем вместе со шкивом. Затем разжимается и удаляется стопорное кольцо. Снимается зубчатый венец и заменяется секция, вышедшая из строя. Заодно рекомендуется проверить состояние подшипников и произвести их смазку литолом.

Вернуться к оглавлению

Эксплуатация оборудования

Задача бетономешалки заключается в том, чтобы смесь, загруженная в барабан, все время находилась в непрерывном движении до полного ее перемешивания. Работает устройство в таком порядке. Барабану задается и фиксируется нужный угол наклона. В камеру заливается вода, а затем засыпаются песок, цемент и заполнитель (щебень) в пропорциях, соответствующих выбранной рецептуре бетона. Включается электродвигатель и производится перемешивание бетонной массы. По окончании процесса барабан освобождается от фиксатора и опрокидывается, а масса самопроизвольно вытекает наружу. Наибольшее распространение находит оборудование двухвальнго типа.

Включается электродвигатель и производится перемешивание бетонной массы. По окончании процесса барабан освобождается от фиксатора и опрокидывается, а масса самопроизвольно вытекает наружу. Наибольшее распространение находит оборудование двухвальнго типа.

В такой конструкции перемешивание раствора производится при помощи двух видов лопастей — центральной и наружной — и соответствующих скребков. Лопасть имеет систему из кронштейна и рессорного амортизатора, которая позволяет смещаться лопасти при попадании под нее щебня. Лопасти и скребки находятся в постоянном движении, что и обеспечивает равномерное перемешивание ингредиентов раствора. Конструкция бетономешалки не обладает большой сложностью. Ремонт установки можно произвести своими руками при наличии соответствующих запасных частей.

Опоры для настила здания | QUIKRETE: Цемент и бетонные изделия

Отличный способ просмотреть и понять ваш проект строительства или ремонта, прежде чем вы начнете. Узнайте все, что вам нужно, посмотрев видео ниже.

Успешно постройте прочную бетонную опору для своей террасы или других постоянных конструкций.

Инструкции по проекту

При работе с продуктами на основе цемента всегда надевайте защитные очки и водонепроницаемые перчатки.

Шаг 1

Обеспечьте прочную опору. Для настилов и других постоянных конструкций требуются опоры для настилов и опоры из бетонной смеси для конструкционной прочности.

ПРИМЕЧАНИЕ: важно проверить местные строительные нормы и правила на предмет строительных требований в вашем районе; эти требования будут включать минимальный диаметр и минимальную глубину опор. Опоры обычно должны выступать ниже линии замерзания, чтобы предотвратить смещение во время циклов замерзания-оттаивания.

Опоры обычно должны выступать ниже линии замерзания, чтобы предотвратить смещение во время циклов замерзания-оттаивания.

Шаг 2

Выкопайте ямы для фундамента примерно на 6 дюймов глубже, чем требуется.

Шаг 3

Заполните дно ямы 6-дюймовым гравием и утрамбуйте его деревянным столбиком 2х4.

Шаг 4

Измерьте и отметьте на трубке QUIK-Tube глубину отверстия и с помощью ручной пилы отрежьте трубку до нужной длины.

Шаг 5

Вставьте QUIK-Tube в отверстие и выровняйте форму.

СОВЕТ: лучше всего использовать неразрезанный конец трубы для верхней части фундамента

Шаг 6

Добавьте бетонную смесь в форму. После заполнения половины формы укрепите бетон куском арматуры или лопатой, чтобы устранить пустоты и воздушные карманы.

После заполнения половины формы укрепите бетон куском арматуры или лопатой, чтобы устранить пустоты и воздушные карманы.

Шаг 7

Продолжайте добавлять бетон, пока форма не будет слегка переполнена. Затем закрепите и выровняйте поверхность.

Шаг 8

Сразу после выравнивания поверхности выровняйте и установите все крепежные детали настила, а затем выровняйте поверхность бетона.

Шаг 9

Дайте бетону застыть в течение одного дня, прежде чем строить настил или ставить тяжелый груз на основание (если использовалась стандартная бетонная смесь, подождите около 3 дней, чтобы начать строительство).

Список покупок

Подшипники для автобетоносмесителей / подшипники для бетоносмесителей, автомобильные подшипники, बियरिंग्स, ऑटोमोटिव बेयरिंग, मोटर वाहन बेयरिंग — R.

R. International, Mumbai

R. International, Mumbai

О компании

Год основания 1954

Юридический статус фирмы Партнерство Фирма

Характер бизнеса Производитель

Количество сотрудников От 101 до 500 человек

Годовой оборот25-50 крор

Участник IndiaMART с марта 2011 г.

GST27AADFR7214C1ZI

Код импорта и экспорта (IEC) 03000 *****

Мы — известный производитель, поставщик и экспортер разнообразной линейки подшипников для Mercedes Benz, Scania, Volvo, Man, Daf, Renault, Hino, UD (United Diesel), Mitsubishi, Nissan, Ford, Fiat, Iveco, Toyota, Tata, Leyland, Eicher, AMW, Bedford, DongFeng, Mazda, Mahindra BMC Trucks, а также для RVI, ROR, BPW, Kassbohrer, Mack, Fuwa, Schmitz Cargo Bull, SAF, Arvinmeritor, Gigant (SAE), SMB, Standard Forge , Western Star, Freightliner, Rockwell, Tandem, Kenworth, Peterbilt, Fruehauf, Montenegro, York, Dana, Spicer, Eaton, Navistar Trailers and Trucks.

Мы также производим подшипники для тракторов, таких как Massey Ferguson, Ford, Fiat, John Deere, New Holland, IMT, Беларусь, Zetor, Case-IH, TAFE и румынский трактор.

Мы также производим подшипники для Land Rover, Range Rover и Toyota Cars, внедорожники и пикапы

Мы также производим подшипники для всех видов промышленного применения, вилочные погрузчики, мачтовые грузовики и землеройное оборудование, такое как JCB, Komatsu и Ceterpillar

Мы также импортируем и продаем шариковые подшипники в Индии под нашим брендом AVI. ПОДШИПНИКИ

Мы также импортируем и распространяем в Индии ступичные подшипники, ступичные подшипники, подшипник выключения сцепления, подшипник выключения сцепления с гидравлическим давлением, натяжитель привода ГРМ, натяжитель клинового ремня, шкив и регуляторы ремня вентилятора под нашим брендом KINGTEC BEARINGS

. Мы также распространяем ЗОЛОТЫЕ ПОДШИПНИКИ нашей марки для тракторов, грузовых автомобилей, легких коммерческих автомобилей, вилочных погрузчиков и JCB, а также промышленных сегментов в Индии.

Они несут Винты изготовлены из стали высшего сорта SAE 52100 с роликами и сепараторами высшего качества в соответствии с толщиной и классом SKF и FAG.