Содержание

Виды и марки газобетонных блоков: перегородочные, автоклавного твердения, пазогребневые

Рейтинг материала

20 out of 5

Практичность

20 out of 5

Внешний вид

20 out of 5

Простота изготовления

20 out of 5

Трудоемкость при использовании

20 out of 5

Экологичность

Итоговая оценка

В последние годы часто встречаются дачные поселки, полностью застроенные домами из газобетонных блоков. Из этого легкого, красивого, очень прочного и доступного материала строят «под ключ» различные дома и коттеджи. Какие газобетонные блоки выбирать, чем они отличаются друг от друга – эти вопросы волнуют многих людей.

Классификация и виды газобетонных блоков, и их особенности

Газобетон был изобретен давно, но с разработкой новых современных производственных технологий, стали выпускаться усовершенствованные газобетонные блоки различных конструкций и видов. При возведении зданий используют несколько видов различных блоков.

При возведении зданий используют несколько видов различных блоков.

Как газобетон классифицируется по маркам

Плотность газобетонных материалов прямо пропорциональна марке, чем она больше, тем выше плотность.

У каждой марки есть свои недостатки и достоинства, и предназначены они для разных целей, поэтому утверждения, что одна марка хуже, а другая лучше, беспочвенны.

Какую марку газобетона выбрать:

- D600. Идеально подходит для строительства зданий с вентилируемыми фасадами. Имеет высочайшую прочность;

- D500. Используется при возведении стен зданий монолитного типа;

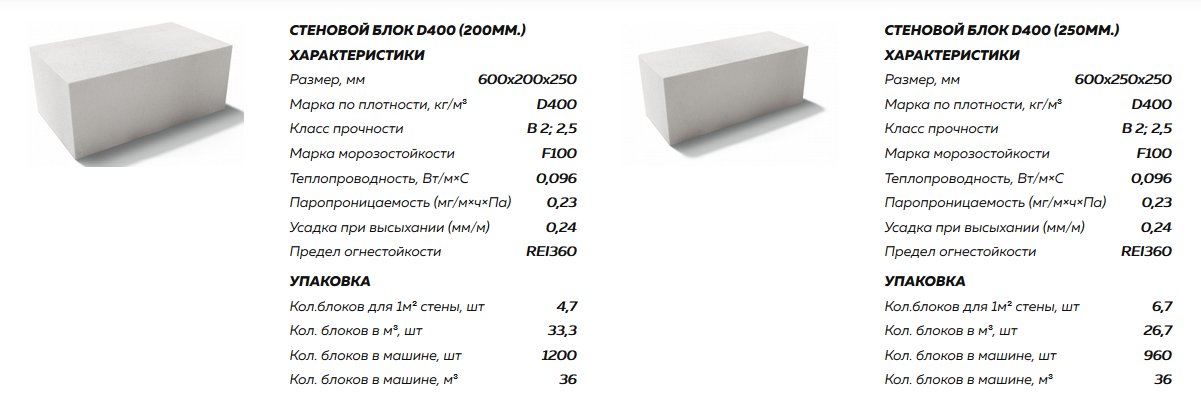

- D400. Применяется для обустройства теплоизоляции и при закладке проемов. Имеет более высокую прочность;

- D350. Используется только как утеплитель. Данный материал очень хрупкий. Это очень редкая марка.

Газобетонные блоки делятся на три вида:

- конструкционные;

- конструкционно-теплоизоляционные;

- теплоизоляционные.

Блоки конструкционные очень тяжелые, но прочные. Они имеют марки плотности от «Д900» до «Д1200».

Конструкционно-теплоизоляционные имеют марки плотности от «Д500» до «Д900». Это также прочные блоки, из которых можно построить даже трехэтажные здания с однослойными стенами. Теплопроводные характеристики этого материала позволяют не утеплять дополнительно стены.

Теплоизоляционные имеют плотность от «Д400» до «Д500». Они очень популярны при обустройстве внутренних перегородок.

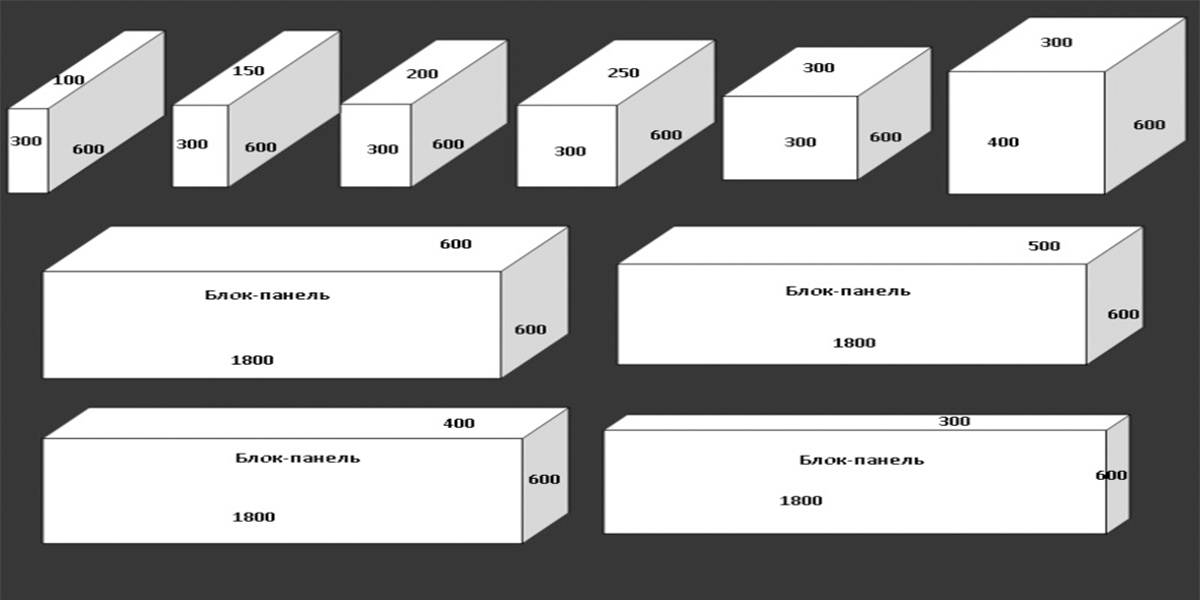

Газобетонные блоки также различаются по форме:

- Несущие внешние стены и перегородки делают из прямоугольных блоков.

- Для потолков используют балки из армированного газобетона. Блоки перекрытий

- делают из балок Т-образной формы, имеющих размеры 60х25х20 см. Для монтажа дверных оконных проемов используют U-образные блоки, благодаря ним ускоряются работы и снижаются трудозатраты.

- Для облегчения процесса строительства можно приобрести специальные газобетонные блоки дугообразной формы и перемычки.

На картинке показаны основные различия блоков по формам и применению:

Основные особенности газобетонных блоков:

- не подвержены гниению, не старятся;

- изготовлены из экологичного природного сырья;

- имеют легкую пористую структуру, благодаря которой стены получаются «дышащими» и одновременно теплыми;

- не поддаются деформации, огнестойкие;

- низкая теплопроводность газобетона позволяет экономично расходовать энергоресурсы;

- материал легко поддается обработке;

- технология строительства производится без привлечения специального оборудования, что позволяет возводить дом самостоятельно.

Разновидности газобетона

В современном строительстве домов из газобетона используются различные разновидности блоков, в том числе:

перегородочные

Для строительства межкомнатных перегородок применяют специальные тонкие блоки, имеющие толщину до 15 см. Они выпускаются больших размеров, но имеют маленький вес. С их помощью быстро и экономично возводят перегородки.

Они выпускаются больших размеров, но имеют маленький вес. С их помощью быстро и экономично возводят перегородки.

На один квадратный метр внутренней стены достаточно около пяти газобетонных блоков. Они легко обрабатываются, поэтому можно сделать конструкции любой конфигурации и обустраивать инженерные коммуникации.

ячеистые

Конструкционные ячеистые блоки имеют высокие показатели прочности. Из них строят наружные стены домов. Они соответствуют всем нормам современного строительства, сейсмоустойчивы.

автоклавного твердения

Блоки подвергнутые автоклавной обработке очень прочные, морозостойкие, имеют низкую теплопроводность. Такие свойства они приобретают благодаря специальному процессу обработки. Автоклавным процессом управляют автоматически, поэтому можно заранее задать необходимые свойства блоков.

Для такой технологии требуются дополнительные трудовые и энергетические ресурсы, поэтому стоимость изделий автоклавного твердения достаточно высокая. Неавтоклавные блоки, цена на которые намного меньше, затвердевают в естественных условиях, из-за чего их прочность ниже.

Неавтоклавные блоки, цена на которые намного меньше, затвердевают в естественных условиях, из-за чего их прочность ниже.

блоки с пазами, паз гребень

Система «паз-гребень» (пзсп) является высокотехнологичной модификацией газобетонных блоков. Такие блоки имеют пазогребневые торцевые соединения. Работать с ними очень удобно, так как захваты торцов соединяются в замок.

Если в последующем кладка будет шпаклеваться или оштукатуриваться с двух сторон, швы вертикального направления можно не заполнять клеем. Но если такие работы не предвидятся, то лучше нанести клей на вертикальные швы.

Данная система позволяет ускорить работу, уменьшить расход клея и сделать дом теплее. Такие материалы удобно переносить по строительной площадке.

U-образные блоки

U-образные блоки применяют для скрытых строительных элементов, во время устройства монолитных поясов жесткости. Внутреннее пространство удлиненных U-блоков заполняется арматурой и монолитным бетоном.

Блоки вида hh

Блоки НН применяют для опалубки по наружному контуру стен. В пространство между перегородочными плитами прокладывают слой теплоизоляции из экструдированного пенополистирола.

Где и какие используются газобетонные блоки, их преимущества

В продаже можно встретить различные газобетонные блоки. Крупные фирмы, производящие газобетонные блоки, выпускают различные изделия из этого материала. Они могут быть не только стандартных типоразмеров, но и с дополнительными элементами, которые помогают облегчить процесс возведения домов своими руками.

Для возведения наружных и несущих стен рекомендуется использовать только автоклавные газобетонные блоки марок D500 и D600. Материал используют в любых климатических условиях. Чтобы обеспечить нормальную температуру дома, внешние стены отапливаемого здания должны быть сделаны толщиной не менее 3,75 сантиметров.

Для ненесущих стен можно использовать блоки из неавтоклавного газобетона любой марки.

Для строительства несущих конструкций применяют блоки марки D500 или 600, так как они имеет повышенную плотность. Для кладки внутренних стен подходят блоки D400, которые хорошо удерживают тепло, но они очень хрупкие.

Газобетонные блоки имеют следующие преимущества:

- Очень легкие.

- Экономят объем помещения, благодаря своей тонкой структуре.

- Высокая теплопроводность. Пористая структура материала создает отличный теплоизоляционный эффект. Из этих плит создают «теплые стены», благодаря которым затраты на отопление дома снижаются примерно на 30%.

- Отличная звукоизоляция, в десять раз выше кирпичных домов.

- Паропроницаемость. Газобетонные блоки «дышат», при этом вредные соединения совместно с паром выходят наружу, а внутрь дома поступает насыщенный кислородом, свежий воздух. В этих домах всегда бывает комфортная атмосфера.

- Пожаробезопасность. Дома, построенные из газобетона, имеют высший показатель пожаробезопасности.

- Особая прочность блоков, подверженных автоклавной обработке, делает газобетон одним из самых прочных материалов.

Разнообразие и особенности, а также рекомендации специалистов по выбору газобетонных блоков — вы найдете на видео:

Понравилась статья? Поделитесь с друзьями в социальных сетях:

Вконтакте

Одноклассники

Google+

И подписывайтесь на обновления сайта в Контакте,

Одноклассниках,

Facebook,

Google Plus или

Twitter.

марки, прочность, размеры и выбор

Строители все чаще прибегают к использованию разных видов газобетонных блоков при возведении коттеджей, загородных и многоэтажных домов. Это объясняется доступностью, прочностью и надежностью стройматериала. Применение современных технологий позволяет выпускать различные виды газобетонных блоков. В состав газобетонной смеси входит цемент, песок, известь.

В состав газобетонной смеси входит цемент, песок, известь.

Материал имеет пористую структуру и невысокий показатель теплопроводности. Для образования пор в газобетонный раствор добавляют пену либо вспенивают смесь, содержится специальный пенообразователь. Выбор маркировки блоков зависит от назначения и особенностей строительного объекта. Перед приобретением материалов необходимо ознакомиться с их основными характеристиками.

Классификация

В последнее время газобетон вытесняет другие стройматериалы (бетон, кирпич и пр.). Особенно такая тенденция прослеживается в строительстве малоэтажных домов. В числе основных преимуществ газобетона специалисты указывают состав, прочность и технологию его изготовления. Новые технологии позволяют создать блоки, обладающие высоким уровнем звуко- и теплоизоляции.

Газобетон прост и удобен в использовании, его можно приобрести по доступной цене. Вес строительных материалов позволяет использовать их при закладке фундаментов. Специалисты утверждают, что специальный клей позволяет добиться ряда преимуществ в работе с газобетоном.

Основные качества газобетонного материала определяются по марке. Чем выше значение, тем больше плотность раствора. Сегодня на рынке представлено несколько марок:

- D600. Такими газобетонными блоками пользуются для возведения строений с навесными вентфасадами. Материалы обладают высокой прочностью.

- D500. Марка применяется при складке стен монолитных зданий.

- D400. Эту марку прочных блоков специалисты используют для теплоизоляции. Блоки этого вида также подходят для дверных проемов.

- D350. Применяется для утепления помещений. Стройматериал крайне хрупкий, его нечасто можно встретить в продаже.

Плотность газобетона зависит от марки.

На рынке представлены разные формы блоков:

- Блоки прямоугольной формы нужны для несущих стен, перегородок.

- Армированные газобетонные стройматериалы необходимы при создании потолков.

- Для перекрытий понадобится Т-образный вид блоков, а монтаж проемов осуществляется с помощью U-образных газобетонных блоков.

Их использование способствует снижению финансовых затрат. Кроме того, это помогает ускорить рабочий процесс.

Их использование способствует снижению финансовых затрат. Кроме того, это помогает ускорить рабочий процесс. - Дугообразные материалы также облегчают строительные работы.

Вернуться к оглавлению

Прочность материалов

Прочность строительных материалов будет зависеть от того, сколько воды было добавлено в цементную смесь. Следовательно, плотность раствора снизится, если добавить в него больше воды. Избыток жидкости способствует образованию пустот в цементном растворе. Повысить прочности стройматериалов можно за счет изменения пропорций компонентов смеси. Также строители применяют для этой цели армирование и специальные механические устройства.

Вернуться к оглавлению

Виды блоков по технологии производства

Для разных элементов строений специалисты прибегают к разным видам, размерам и маркам блоков. В зависимости от производственных технологий такие материалы бывают неавтоклавными и автоклавными. Неавтоклавный тип газобетона не проходит специальную обработку в печи (автоклава). Затвердение и высыхание стройматериала осуществляются в обычных условиях.

Затвердение и высыхание стройматериала осуществляются в обычных условиях.

Автоклавный тип бетона обрабатывается в печи. Температура должна составлять сто девяносто-двести градусов, а давление – десять-двенадцать бар. Такой вид материала принято считать самым предпочтительным для строительных работ, так как производственные технологии способствуют повышению его прочности и позволяют снизить его теплопроводность. Автоклавная обработка помогает равномерно распределить поры в бетоне. Таким образом, можно эффективнее контролировать производственный процесс, придавать материалу необходимые свойства. В то же время стоимость автоклавного бетона выше, нежели неавтоклавного. Чем качественнее материал, тем выше его цена. Основные недостатки и достоинства обоих типов газобетона определяются способом их изготовления.

Вернуться к оглавлению

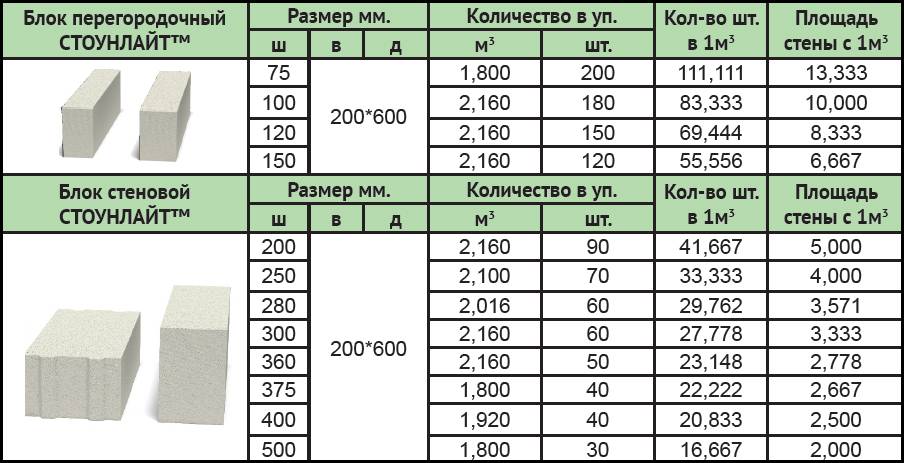

Размеры

В соответствии с размерами, газоблоки принято разделять на перегородочные и стеновые. Перед приобретением стройматериала важно измерить толщину перегородки или стены. Материалы, толщина которых составляет семьдесят пять-двести миллиметров, называют перегородочными. Они предназначаются для закладки внутренних перегородок. Однако с их нельзя возводить несущие перегородки.

Материалы, толщина которых составляет семьдесят пять-двести миллиметров, называют перегородочными. Они предназначаются для закладки внутренних перегородок. Однако с их нельзя возводить несущие перегородки.

Блоки с более высокими показателями подходят для складки стен. Стеновые блоки необходимы для кладки внешних стен. Перегородочные газоблоки имеют разные размеры, которые позволяют их использовать не только для возведения перегородок. Так, газблоки, толщина которых составляет семьдесят пять миллиметров подходят для утепления кирпичных стен зданий.

Вернуться к оглавлению

Виды

Различают три основных вида блоков: теплоизоляционные, конструкционно-теплоизоляционные и конструкционные.

Конструкционный газобетон, плотность которого 1000 1200 кгм3 (d 1000 d 1200) используется для строительства наружных стен и перегородок.

- Конструкционные газоблоки отличаются прочностью. В зависимости от марки, их плотность может составлять D900-D1200. Теплопроводность стройматериала позволяет не заниматься дополнительным утеплением стен.

- Теплоизоляционные газоблоки (марки D500, D600) – конструкционный теплоизоляционный стройматериал, который обладает низким уровнем теплопроводности. Эта категория газоблоков обладает высоким теплосопротивлением и наименьшей прочностью. Поэтому их применяют для перегородок между комнатами, утепления зданий, сооружений и т.п. Такие газоблоки помогают обеспечить дополнительную теплозащиту в холодное время года. Вместе с тем летом строения из газоблоков не перегреваются. При этом в помещении удерживается оптимальная температура. Плотность блоков составляет D400-D500. Материалы широко используются при возведении специальных перегородок внутри помещений.

- Конструкционно-теплоизоляционные газоблоки имеют плотность D500-D900. По мнению строителей, их прочность позволяет построить трехэтажные строения со стенами без утеплителей. Этот вид строительных материалов пользуется самой большой популярностью, поскольку с его помощью можно построить дом с высоким уровнем теплоизоляции. Данный тип газоблоков применяется при возведении перекрытий, стен, перегородок между комнатами в малоэтажных домах (здание не должно быть выше трех этажей).

Использование этой категории газоблоков позволяет специалистам избежать лишних трудозатрат на теплоизоляцию.

Использование этой категории газоблоков позволяет специалистам избежать лишних трудозатрат на теплоизоляцию.

Вернуться к оглавлению

Выбор газоблоков

Выбор тех или иных стройматериалов зависит от климатических условий. Сегодня при строительстве коттеджей специалисты пользуются газоблоками, плотность которых составляет около шестисот кг/м3. Плотность необходимо учитывать в зависимости от

виды, размеры и вес, недостатки и достоинства, область применения блоков

Главная / Статьи / Газобетонные блоки

При строительстве дачи, коттеджа, загородного дома, гаража или других сооружений необходимо уделять должное внимание выбору стройматериала. Он должен обладать не только высокой прочностью и износостойкостью, но и рядом других важных свойств: способностью удерживать тепло и поглощать внешние шумы, стойкостью к атмосферным воздействиям, огнеупорностью и др. Эти и многие другие характеристики имеют газобетонные блоки.

Он должен обладать не только высокой прочностью и износостойкостью, но и рядом других важных свойств: способностью удерживать тепло и поглощать внешние шумы, стойкостью к атмосферным воздействиям, огнеупорностью и др. Эти и многие другие характеристики имеют газобетонные блоки.

1. Что такое газобетонные блоки

2. Как производятся газобетонные блоки

3. Виды блоков

4. Типоразмеры и вес

5. Состав газобетонных блоков

6. Характеристики материала

7. Преимущества и недостатки газобетонных блоков

8. Где применяют газобетонные блоки

Что такое газобетонные блоки

Газобетонные блоки — это штучный стройматериал, который производится в виде прямоугольных параллелепипедов. Отличительной особенностью газоблоков является высокий коэффициент внутренней пустотности. Общий объем воздушных ячеек внутри одного блока может достигать 85 % от его суммарного объема. Именно благодаря такой внутренней структуре стройматериал имеет низкую плотность и весит в несколько раз меньше, чем обыкновенный кирпич или бетон.

Как производятся газобетонные блоки

Изготовление газобетона осуществляется двумя методами: автоклавным и неавтоклавным. Продукция, изготовленная по каждой из этих технологий, имеет свои специфические особенности.

- Неавтоклавный газобетон производится без использования автоматизированного оборудования. Рабочую смесь из песка, портландцемента, воды, извести и газообразующего реагента (алюминиевого порошка) замешивают вручную при помощи лопат, после чего распределяют по прямоугольным формам. Затвердевание смеси происходит естественным образом, без создания дополнительных условий. Основным преимуществом материалов, изготовленных таким способом, является их низкая стоимость. Но прочностные характеристики неавтоклавных газоблоков ниже в сравнении с автоклавными.

- Автоклавный метод производства газобетонных блоков предусматривает затвердевание рабочей смеси в автоклаве – специальном оборудовании, которое создает повышенное давление (около 10 атм) и нагревает раствор до 180–200 градусов.

Такая технология изготовления позволяет получать более качественный материал, обладающий повышенной прочностью. Но по цене автоклавный газобетон превосходит неавтоклавный.

Такая технология изготовления позволяет получать более качественный материал, обладающий повышенной прочностью. Но по цене автоклавный газобетон превосходит неавтоклавный.

Виды блоков

Газобетонные блоки различных марок отличаются по таким критериям, как плотность, теплопроводность и запас прочности. Эти стройматериалы условно разделены на три основные группы.

- Теплоизоляционные. В данную категорию входят блоки из газобетона плотностью D300 – D500 (числовой индекс означает плотность материала в килограммах на кубический метр). Такие изделия используются преимущественно для утепления несущих стен и обустройства тонких ненесущих конструкций внутри зданий. Отличительной особенностью теплоизоляционных газоблоков является предельно низкий коэффициент теплопроводности (около 0,1 Вт/(м·°С) для стройматериалов марки D400).

- Конструкционно-теплоизоляционные. Это универсальные стройматериалы марки D600 – D900, которые можно использовать как для утепления, так и для возведения несущих элементов зданий и внутридомовых перегородок.

В сравнении с теплоизоляционными газоблоками эти изделия обладают повышенной прочностью (не ниже В3,5). По теплоизолирующим свойствам занимают промежуточное положение между теплоизоляционными и конструкционными блоками (около 0,25 Вт/(м·°С) для изделия марки D700).

В сравнении с теплоизоляционными газоблоками эти изделия обладают повышенной прочностью (не ниже В3,5). По теплоизолирующим свойствам занимают промежуточное положение между теплоизоляционными и конструкционными блоками (около 0,25 Вт/(м·°С) для изделия марки D700). - Конструкционные. В категорию конструкционных газоблоков входят изделия с маркой прочности D1000 – D1200. Такие материалы обладают высокой несущей способностью и выдерживают значительные нагрузки, что позволяет использовать их для строительства стен домов из 3–5 этажей, ангаров, складов и других сооружений.

Типоразмеры и вес

В строительстве используются газобетонные блоки различных размеров.

- Прямоугольные газоблоки имеют стандартную длину 600 мм. Высота изделий составляет 200, 250 или 288 мм, ширина варьируется в диапазоне от 75 до 500 мм.

- Блоки U-образной формы имеют другие габаритные характеристики: длина составляет от 500 до 600 мм, стандартная высота – 250 мм, ширина — от 200 до 400 мм.

Массу газобетонных блоков можно легко рассчитать, умножив объем одного изделия на его плотность, которая обозначается в маркировке (например, D400 – 400 кг/м3). Так, один газоблок с размерами 200 х 300 х 600 мм марки D500 будет весить (0,2 · 0,3 · 0,6 · 500) 18 кг.

Состав газобетонных блоков

В качестве сырья для производства газобетона используются такие материалы, как портландцемент, кварцевый песок, вода, негашеная известь, гипсовый ангидрит и алюминиевая пудра (паста). Последний ингредиент применяется в качестве газообразующего вещества, которое вследствие химических реакций с известью и водой преобразуется в оксид алюминия. Все компоненты, которые входят в состав газобетонных блоков, стандартизированы по физико-химическим характеристикам и допустимой концентрации посторонних веществ.

Характеристики материала

- Плотность: от 300 до 1200 кг/м3.

- Прочность на сжатие: 25–50 кг/см2 (класс прочности – от b2,5 до b5,0).

- Водопоглощение: до 20 % массы газоблока.

- Класс морозостойкости: от f25 до f100 (25–100 циклов замораживания и оттаивания).

- Теплопроводность: 0,09–0,17 вт/(м·°с).

- Класс огнестойкости: 1.

Преимущества и недостатки газобетонных блоков

Газобетон пользуется высоким спросом в сфере строительства жилой, промышленной и коммерческой недвижимости, поскольку обладает рядом достоинств:

- низкой теплопроводностью. Газоблоки препятствуют теплообмену, что позволяет сократить расходы на отопление и кондиционирование помещений;

- простотой обработки. Благодаря хрупкой структуре блоки можно легко делить на фрагменты необходимых размеров, используя ручные ножовки;

- пожаробезопасностью. Материал производится из негорючих компонентов, поэтому не воспламеняется и не плавится под воздействием высоких температур;

- эффективным шумопоглощением. Стены из газобетона поглощают значительную долю энергии акустических волн, поэтому внешние шумы практически не проникают в помещения;

- высокой скоростью строительства.

За счет больших размеров газобетонных блоков удается облегчить процедуру кладки и тем самым сократить время проведения строительных работ.

За счет больших размеров газобетонных блоков удается облегчить процедуру кладки и тем самым сократить время проведения строительных работ.

Среди недостатков материала можно выделить следующие:

- Хрупкость. В сравнении с бетоном и кирпичом газоблоки более хрупкие и чувствительные к механическим нагрузкам, поэтому при строительстве необходимо уделять особое внимание армированию конструкций.

- Водопоглощение. Без должной гидроизоляции вода может проникать во внутренние пустоты газоблоков, что приводит к их постепенному разрушению при сильном похолодании. Газобетон с закрытыми порами лишен этого недостатка.

Где применяют газобетонные блоки

Блоки из газобетона подходят для строительства сооружений различного назначения: жилых домов, коттеджей, дач, гаражей, складов, ангаров, зданий промышленных комплексов, цехов, мастерских и др. Также газоблоки могут использоваться для создания малых архитектурных форм внутри и за пределами домов, например бассейнов, каминов, фонтанов, эркеров и др. Целесообразность применения этого материала определяется не только высотностью возводимых сооружений, но и особенностями местного климата, свойствами почвы на стройплощадке, размером бюджета, выделенного на строительство, и др.

Целесообразность применения этого материала определяется не только высотностью возводимых сооружений, но и особенностями местного климата, свойствами почвы на стройплощадке, размером бюджета, выделенного на строительство, и др.

Производство газобетонных блоков

характеристики и марки газобетонных блоков

Этот строительный материал считается разновидностью ячеистых бетонов. Камень искусственного происхождения, имеющий пористую структуру, состоит из цементного материала, песка кварцевого, пудры алюминиевой, извести и чистой воды. Технологический процесс газобетонного материала считается уникальным, но встречаются умельцы, способные неавтоклавным методом изготавливать блоки, используя самодельное оборудование. Из истории известно, что впервые материал был изготовлен более ста лет тому назад в чешской столице. Удивительно то, что рецептура приготовления газоблочного материала до настоящего времени не изменилась. Сегодня рассмотрим, какие виды газобетона бывают.

Удивительно то, что рецептура приготовления газоблочного материала до настоящего времени не изменилась. Сегодня рассмотрим, какие виды газобетона бывают.

Состав блока

Основные ингредиенты, используемые в производственном процессе, уже вспоминались выше. Кроме них в состав могут добавляться гипсовый материал, шлак, зола и иные отходы промышленного производства.

Газообразование достигается за счет алюминиевой пудры, взаимодействующей с негашеной известью и выделяющей водород, от которого остаются многочисленные пустотные участки. Как только газобетонная масса затвердевает, ее можно резать на камни необходимых размеров, после чего блоки подвергаются повторному твердению.

Характеристики материала

Газобетонный блок обладает следующими показателями:

- значение прочности – варьируется от 10 до 40 кгс на квадратный сантиметр. Параметр зависит от обработки в автоклаве;

- объемная масса – от 400 до 600 кг в кубическом метре;

- тепловая проводимость – 0.12 Вт;

- устойчивость к температурным перепадам – F100;

- усадка – от 0.2 до 5 мм на метр кладки;

- влагопоглощение – не более двадцати процентов;

- уровень паропроницаемости – высокий;

- устойчивость к воздействию открытого пламени – не менее семи часов;

- шумонепроницаемость – 50 Дб;

- максимальное строительство – не более трех уровней в высоту.

Газоблок имеет характеристики и по маркам. Чем больше данное значение, тем выше показатель плотности растворной массы.

Строительный рынок представляет следующие марки:

- d600 – материал применяется при строительстве объектов с навесными вентилируемыми фасадами, отличается хорошей прочностью;

- d500 – применяют блок данной марки для возведения стен монолитных сооружений;

- d400 – специалисты рекомендуют применять такие блоки при теплоизоляции, устраивать из них проемы для дверных конструкций;

- d350 – применяют их при утеплении стен. Материал отличается хрупкостью, в продаже встречается достаточно редко.

От марки газоблока зависит значение прочности материала.

Основные виды

Их всего три:

- конструкционный – блок с высоким показателем прочности, используется при возведении стен наружного типа и перегородок. Теплопроводность материала низкая, дополнительного утепления не требуется;

- теплоизоляционный – материал с низким показателем тепловой проводимости. Данная категория блоков отличается способностью сохранять тепло внутри помещения, но плохой прочностью. Материал рекомендован для утепления зданий, устройства внутренних перегородок. С его помощью можно создать дополнительную защищенность в холодный сезон; конструкционно-теплоизоляционный – прочность такого материала дает возможность возводить трехэтажные сооружения, не утепляя стены. Такой стройматериал считается популярным, так как из него можно построить частный дом с высоким теплоизоляционным показателем.

Классификация по формам

Разделяют строительный материал по его формам. По такому признаку бывают следующие разновидности газоблоков:

- прямоугольные – из такого материала возводят несущие стены и перегородки;

- армированные – нужны для обустройства потолков;

- Т-образные – из таких блоков монтируют перекрытия. U-образные – используются при обустройстве оконных и дверных проемов. С применением таких материалов значительно сокращаются денежные расходы, ускоряется рабочий процесс;

- дугообразные блоки.

Разделение материала по процессу изготовления

На основании производственного процесса различают следующие виды газоблоков:

- Неавтоклавный – такие блоки не подвергаются специальной обработке в печи. Твердение и высыхание материала происходит в простых условиях.

- Автоклавный – блок проходит обработку в специальной печи. Температурный режим при этом равен двести градусов, давление – двенадцати барам. Данный вид материала считается наиболее предпочтительным при строительстве, потому что за счет производственных технологий получает высокий уровень прочности и способность сохранять тепло внутри помещения. За счет автоклавной печи пористые участки внутри блока распределяются равномерно.

Виды блока по вяжущему компоненту

По данному признаку выделяют следующие разновидности газоблоков:

- известковые – в общей массе материала содержится не менее пятидесяти процентов извести. Сюда же добавляют гипс, шлак или цементный состав, но не более пятнадцати процентов от общего количества сырья;

- цементные – половину сырья составляет портландцемент;

- шлаковые – основу составляют шлак и гипс, который можно заменить известью или щелочью;

- зольные – основа блока – зола;

- смешанные – состоят из шлака и извести, добавляется цемент в количестве пятнадцати – пятидесяти процентов от общего веса сырья.

Виды газобетонных блоков определяются типом кремнеземистых компонентов.

Принято различать:

- произведенные на основе природного песка. Зачастую при этом используют песок кварцевый, иногда применяются и другие типы;

- изготовленные с применением вторичного сырья производственной деятельности. К ним следует отнести золу с ТЭС, вторсырье, полученное после обогащения различных видов руд.

Размеры газобетонных блоков

Исходя из параметров, материал разделяется на стеновой и перегородочный. Блок, толщина которого равна 7.5 – 20 см, считается материалом для устройства перегородок.

Блочные камни с более высокими значениями по ширине используются для строительства стен.

Достоинства и недостатки материала

Какие бывают блоки, мы выяснили. Теперь рассмотрим их несомненные качества, которыми газобетон выделяется от других строительных материалов:

- блок легче простого кирпича в три – пять раз, что дает возможность изготавливать их со значительными параметрами. Такая особенность позволяет увеличить скорость строительных работ;

- небольшой показатель тепловой проводимости зависит от количества пустотных участков;

- камень легко обрабатывается ручными инструментами. По такому признаку его можно сравнить с древесиной. Он без проблем распиливается, сверлится и строгается;

- показатель паропроницаемости позволяет стенам «дышать», за счет чего внутри помещения всегда поддерживается комфортный микроклимат;

- экологическая чистота материала.

Имеются в материале и негативные моменты:

- из него строят здания, высота которых не превышает трех этажей. Обусловлено это ограниченными возможностями газобетонного блока к сжатию;

- из-за того, что газоблок способен напитываться влагой, его внешние поверхности необходимо отделывать облицовочным материалом;

- материал неавтоклавного изготовления дает существенную усадку, оказывая негативное воздействие на прочность стен.

Область применения и особенности транспортировки блоков

Из газобетона возводят стены частных объектов с максимальной высотой в три этажа. Кроме того, строят технологические здания и помещения для офисов. В наше время материал часто применяется для наращивания этажности старых объектов, потому что он отличается небольшим весом и не создает большую нагрузку на существующую фундаментную основу и старые стены.

При перевозке таких блоков их следует укладывать на поддоны из деревянного материала, упаковывать термоусадочным полиэтиленом. Разрешается перевозить блоки открытыми платформами для транспортировки грузов. Доставку газобетона осуществляют различными видами транспорта – водным, железнодорожным, автомобильным.

Заключение

Как следует из отзывов, строительство объектов из такого материала следует поручать опытным специалистам, которые все работы выполнят оперативно и с хорошим качественным уровнем.

Кстати, при возведении кладки рекомендуется применять специальный клеевой состав, нанося его на блочную поверхность кельмами.

Виды и сферы применения строительных газобетонных блоков — ДСК ГРАС

Технологический прогресс, необходимость постоянно расширять инфраструктуру городов, возводить новые здания, укреплять и реконструировать старые постройки диктуют потребность в качественных высокотехнологичных строительных материалах, совмещающих в себе традиционные преимущества и инновации. Имея столь широкий выбор стройматериалов разных производителей, призванных выдерживать самые суровые погодные условия и отвечать самым строгим требованиям качества, недальновидно останавливаться на бетоне, дереве, пенобетоне, кирпиче и керамзитбетоне. Целесообразнее купить строительные блоки из газобетона автоклавного твердения — они превосходят перечисленные материалы по целому ряду критериев.

Производство автоклавного газобетона

В современном строительстве всё большую популярность приобретают легкие ячеистые бетоны, обладающие превосходными прочностными и теплоизоляционными свойствами. В соответствии с ГОСТ 31360-2007 эти стройматериалы подразделяются на:

теплоизоляционные

конструкционно-теплоизоляционные

конструкционные

При возведении уютного и комфортного жилого дома, производственного или подсобного помещения газобетонные блоки являются незаменимым материалом.

Цена строительного блока из автоклавного газобетона варьируется в зависимости от региона и удалённости завода.

Преимущества газобетона

Газобетонные блоки автоклавного твердения имеют ряд важных преимуществ. Этот современный строительный материал сочетает в себе лучшие качества камня и дерева. Пористая структура определяет высокие физико-механические свойства газобетона и делает его экономичным строительным материалом, позволяющим легко и быстро возводить здания разного назначения во всех климатических зонах.

В газобетоне не появляются плесень и грибки, он не подвержен атакам грызунов и паразитов.

Здание не нужно будет постоянно реставрировать, защищать от нашествия насекомых, распространения грибков и воздействия прочих факторов, разрушающих структуру стен и перегородок. Стоимость квадратного метра и куба газобетона окупит себя.

Лёгкость обработки

Газобетон — подвид ячеистого бетона — легко укладывать, пилить, строгать, менять размер блоков, проделывать отверстия под разводку электросетей, водо- и газоснабжения. Все манипуляции производятся с помощью обычного стального инструмента. Конструкции легко модернизировать, при необходимости — подгонять, что существенно упрощает реализацию многих архитектурных решений и добавление в них новых элементов. Это позволяет при строительстве воплощать в жизнь самые разные творческие замыслы.

Пожаробезопасность

Газобетонные блоки являются абсолютно негорючим неорганическим материалом. Благодаря этому они в связке с металлоконструкциями или как обшивка идеально подходят для пожаростойких стен (брендмауэров), вентиляционных и лифтовых шахт. Стена из автоклавного ячеистого газобетона толщиной 25 см выдерживает прямой напор огня в течении 6 часов, при этом структура материала не нарушается, а его прочность лишь возрастает. При возникновении пожара материал не выделяет токсичных газов и паров.

Высокая паропроницаемость

Это свойство позволяет стенам «дышать» и обеспечивает свободный выход паров и газов из помещений через стену, причём без ее увлажнения, и обратное поступление кислорода.

Долговечность

Сооружение из газобетона с учётом характеристик материала и результатов испытаний простоит не менее 100 лет. Высокая самонесущая способность газобетона позволяет возводить на его основе конструкции, практически не ограниченные по этажности.

Экологичность

Купить газоблоки и возвести из них строение означает позаботиться об окружающей среде и людях, которые будут находиться в здании. Газобетон изготавливается из кварцевого песка, цемента, извести, гипса и газообразователя — традиционных сырьевых материалов, не содержащих вредных примесей. Высокая экологичность этого материала уже доказана. Он не выделяет в окружающую среду вредных веществ, не вызывает аллергических реакций. В его составе нет гранитного щебня и слюдяных элементов, что обеспечивает его низкую радиоактивность. Строительные конструкции из газобетона, таким образом, не содержат вредных компонентов и не выделяют их в период эксплуатации при различных внутренних и внешних воздействиях.

Экономичность

Стена из ячеистого автоклавного бетона обходится в 2-3 раза дешевле, чем из кирпича. Важно и то, что существенно увеличивается скорость строительства, экономично используются транспортные мощности. Высокая точность изготовления и ровная поверхность газобетонных блоков позволяют значительно сэкономить на отделочных работах.

Термо- и гидростойкость

Пористая структура газоблоков, получаемая при вспенивании сырья, обеспечивает их высокую термостойкость. Кроме того, она делает газобетонные блоки гораздо легче, чем многие другие стройматериалы, и придаёт им высокую гидростойкость. Влага влияет на газобетон меньше, чем на другие материалы — вода, попав в структуру блока, быстро испаряется через его поры.

Разновидности материала

Большой выбор строительных материалов порой вызывает замешательство у покупателей. В продаже представлено несколько разновидностей газобетона, основное отличие между которыми связано с методами производства. В частности, широко распространены газосиликатные блоки. В их составе присутствует особая — кремниевая — составляющая. Для придания стройматериалу высокой прочности его автоклавируют. Обычные газобетонные блоки, как правило, не подвергаются такой обработке, так как их прочность обеспечивается содержащимся в них цементом.

Если сравнивать автоклавный и неавтоклавный стеновой газобетонный блок, то цена за штуку в первом случае будет выше. Это связано с лучшими техническими характеристиками материала. Если же рассматривать виды и размеры строительных блоков из газобетона, то мы столкнёмся с большим многообразием вариантов. U-образные перегородки, армированные перемычки, стеновые блоки, газобетонные перекрытия и даже декоративный камень — сфера применения газоблоков очень велика.

Физико технические характеристики:

Количественные характеристики основных марок прочности газобетона

Каждой марке плотности бетона соответствует свой класс прочности:

Показатели классов прочности для различных марок плотности газобетона

D300. Имеет самую малую прочность среди ячеистых бетонов (В2.0). Используется для возведения однослойных, несущих конструкций различного назначения до 1.5 этажей, а также закладки проёмов внутри зданий, теплоизоляции помещений.

D350. Материал с такой прочностью (В2.5) используется для возведения однослойных, несущих конструкций различного назначения до 3-х этажей включительно с любыми плитами перекрытия, закладки проёмов внутри зданий, теплоизоляции помещений.

D400. Материал с такой прочностью (В2.5), используется для возведения однослойных, несущих конструкций различного назначения до 3-х этажей включительно с любыми плитами перекрытия, закладки проёмов внутри зданий.

D500. Ячеистый бетон такой прочности (В3.5), применяются для возведения однослойных, несущих конструкций различного назначения от 3-х до 5-ти этажей включительно, а также сооружения перегородок.

D600. Из блоков и перегородок повышенной прочности (В3.5-В5.0) возводят несущие конструкции различного назначения от 3-х до 5-ти этажей включительно.

Производство газобетонных блоков

На большей части европейской территории РФ использование высокотехнологичного материала под названием газобетон в современном строительстве стало обыденностью. В числе регионов и городов, которые активно используют автоклавный ячеистый газобетон — Саратов, Самара, Мордовия, Волгоград, Ульяновск, Пенза, Светлоград, Ставрополь, Дагестан, Грозный, Краснодар, Ростов и многие другие.

ДСК ГРАС производит газобетон, используя проверенные временем методы и разрабатывая новые. В нашем распоряжении — два действующих завода по производству автоклавного газобетона и собственные месторождения, обеспечивающие производство сырьем высшего качества. Вся продукция проходит обязательную сертификацию и испытывается в лабораторных условиях.

Калькулятор стоимости и полный список городов, в которые отгружается газобетон торговой марки ГРАС, а также блоки с разными характеристиками можно найти на сайте компании ДСК ГРАС.

какие бывают размеры и формы блоков

В последнее время наиболее рациональным выбором при возведении домов становится газобетон. Объясняется это в первую очередь его отличными техническими характеристиками, удобными размерами и правильной геометрической формой.

Данный материал входит в группу ячеистых бетонов и представляет собой камень, имеющий пористую структуру. Производится газобетон автоклавным и неавтоклавным способом.

Неавтоклавные блоки получают путем заливания смеси, состоящей из портландцемента, извести, песка, алюминиевого порошка и воды, в специальную форму. В течение 10-12 часов происходит затвердевание бетона, после чего блоки извлекают из кассет. Отклонение в размерах блока может достигать 5 мм.

Полное застывание автоклавного газобетона производится в условиях повышенных температур. Такая обработка требует дополнительных производственных затрат электроэнергии и производственных мощностей. При этом стоимость газобетона автоклавного типа увеличивается.

Однако есть у данного материала и неоспоримые преимущества – более высокие показатели прочности, низкая теплопроводность, отклонения в размерах — не более 1 мм.

Размер блока из газобетона

При разработке проекта будущего дома, при расчете таких основных параметров как прочность и теплоизоляция, а также выборе кладки следует обязательно учитывать размеры блоков из газобетона.

С изменением формы и параметров материала, могут меняться и его характеристики. Установлены определенные стандарты, которых обязаны придерживаться в своей работе компании-производители.

Данный материал может иметь прямоугольную или U-образную форму. Блоки U-образной формы используют в кладке дверных и оконных проемов, а также в закреплении плит перекрытия. Они имеют следующие размеры:

- Высота – 250 мм.

- Длина – 500 или 600 мм.

- Ширина — 200-400 мм.

Прямоугольные газоблоки являются стандартными и должны иметь следующие размеры:

- Высота – 200 или 250 мм.

- Длина – 600 или 625 мм.

- Ширина – 100-400 мм.

В строительстве внутренних перегородок чаще всего используются газоблоки шириной 100-150 мм, в возведении наружных стен — шириной 200, 240, 300 или 400 мм.

В зависимости от степени нагрузки на стеновые конструкции эти параметры могут изменяться. К примеру, если ожидаются повышенные нагрузки на внутренние перегородки, следует использовать блоки с большей шириной.

От чего зависят габариты газоблоков?

Параметры материла определяются исходя из теплоизоляционных и прочностных характеристик, а также с учетом удобства и пропорциональности кладки, возможности упрощения производства.

Основополагающим критерием выступает ширина, которая напрямую связана с теплоизоляцией и прочностью. Чаще всего она равняется 300 мм, но в случае больших или меньших нагрузок она может изменяться. Длина и высота подбираются из расчета кратности типовых габаритов строений и удобства проведения кладки.

Подбор параметров материала должен производиться с четом нагрузок на стеновые конструкции и требований по теплоизоляции, а также исходя из рациональных соображений, дабы исключить использование более дорогостоящего материала при отсутствии такой необходимости. Очень важны и такие составляющие как хранение и транспортировка газобетонных блоков, удобство работы с материалом, стоимость, сроки строительства. Кладка газобетона блоками больших размеров является более трудоемкой, что может увеличить сроки строительства и негативно отразиться на качестве.

Основные размеры блоков газобетонных — классификация

Применение газобетона в индивидуальном строительстве: виды и размеры блоков

Различные газоблоки активно используются в строительной сфере, благодаря отличным технико-экономическим показателям. Специальная технология автоклавной обработки гарантирует четкие размеры блоков газобетонных. Правильный подбор материалов позволит снизить затраты на строительство, а также уменьшит сроки проведения работы.

Сравнительные габариты

Содержание статьи

Классификация газоблока

От размеров применяемых материалов, зависит расчет проектных параметров строящегося здания на:

- Степень прочности;

- Теплоизоляцию конструкции;

- Выбор вида кладки стен и перегородок;

- А также на затраты по транспортированию, хранению и монтажу.

Конечная цена на кирпичи, также будет зависеть от их геометрических размеров.

Габариты и вес

Главные геометрические параметры определяются по:

- Их ширине;

- В высоту;

- Длине.

Стандартные габариты

Обратите внимание! Размер по ширине, влияет на прочностные характеристики, теплоизоляцию и звукоизоляцию стеновой конструкции. Поэтому для устройства наружных стен применяются в основном материал толщиной 30 см, для перегородок – 10 см или 15 см.

По высоте и длине материал подбирается с учетом удобного монтажа, пропорционально общим параметрам стен. Изготовление нормируется ГОСТом 31360-2007.

Они производятся:

- Стандартных параметров;

- Нестандартные.

Выпускаются обычные газоблоки всеми производителями данной продукции. Нестандартные габариты могут быть выпущены по индивидуальным заказам, или являться особенностью конкретной марки.

Ассортимент продукции

Геометрические параметры зависят от:

- Формы;

- Назначения и места применения;

- Категории материала.

Категории материала

Категория газобетонным кирпичам присваивается согласно предельным отклонениям:

- I категория;

- II категория.

Предельные отклонения устанавливаются согласно его:

- Индивидуальному размеру;

- Геометрической форме;

- Общему внешнему виду.

Предельные отличия от заданных параметров

Геометрические параметры

Отклонения по геометрическим размерам определяются по:

- Длине кирпича;

- Толщине;

- А также высоте.

Отклонения по форме

Отклонения от правильности по форме рассматриваются по таким параметрам как:

- Разность длин диагоналей;

- Прямолинейность всех ребер кирпича.

Отклонения от правильной геометрической формы – фото

Отклонения во внешнем виде

По внешнему виду газоблоки оцениваются на предмет трещин, сколов, глубину отбитостей:

- Углов;

- Продольных и поперечных ребер;

- Пазов и гребней – при их наличии.

Таблица предельных отклонений различных параметров газобетонных изделий

Формы блоков из газобетона

По форме кирпичи изготавливаются:

- Гладкими прямоугольными;

- Прямоугольными с карманами для захвата;

- С системой паз – гребень;

- U-образными;

- Нестандартных форм.

Типоразмеры

Газоблок также могут производиться с фигурными фасками и впадинами.

Сфера применения

По сфере применения различаются:

- Для возведения стен;

- Устройства перемычек;

- Укладки и крепления плит перекрытий;

- Возведение несъемной опалубки под фундамент.

При устройстве стен габариты варьируются в зависимости от:

- Однослойная конструкция;

- Многослойная конструкция.

Использование материала в качестве несъемной опалубки возможно только при условии применения защитной гидроизоляции кирпича.

Блоки из газобетона стандартного размера

Обычные газобетонные материалы могут иметь максимальные параметры:

- По длине до 62,5 см;

- В ширину – 50 см;

- В высоту – 50 см.

Гладкие блоки из газобетона

Прямоугольные ровные газоблоки применяются для устройства:

- Несущих и самонесущих стеновых конструкций;

- Перегородок внутри помещений;

- Оконных и дверных перемычек.

Материалы для несущих и самонесущих наружных конструкций

Прямые гладкие – размеры по стандарту:

- высотой 20 см или 25 см;

- длиной 60 см или 62,5 см.

По толщине:

- 20 см;

- 25 см;

- 28 см;

- 30 см;

- 36 см;

- 40 см;

- 50 см.

Гладкие изделия прямоугольной формы

Перегородочные газобетонные изделия

Легкие перегородочные плиты изготавливаются толщиной до 15 см.

Применяются в качестве:

- Перегородок внутри здания;

- Устройстве различных коммуникаций.

При стандартной высоте в 20 см и длине в 60 см они изготавливаются различными по толщине:

- 7,5 см;

- 10 см;

- 12 см;

- 15 см.

Газоблок для строительства перегородок

Перемычки для проемов

Перемычки для оконных и дверных проемов имеют уменьшенную длину в 0,5 м, стандартную высоту в 0,2 м, различаются по толщине:

- В 25 см;

- В 30 см;

- В 36 см;

- В 40 см.

Перемычки для проемов

Система паз – гребень

Важно! Для более быстрого, точного и простого монтажа кирпичей из газобетона, их изготавливают со специальными пазами и гребнями. Такая система замка позволяет сделать кладку ровной, часто не требуется нанесение клея на боковые поверхности изделий, что ведет к значительной экономии клеевых составов.

Блок БГМ

Это возможно только при очень правильной геометрии газобетонных материалов, с минимальными отличиями габаритов.

Готовое строение

U-подобные изделия из газобетона

Такой вид применяется:

- при устройстве перемычек над окнами и дверями;

- укладке плит перекрытий.

U-образный элемент

При стандартной высоте 25 см имеют габариты по:

- толщине – начиная с 20 см до 50 см;

- и в длину – 0,5 м или 0,6 м.

Габариты U-образных изделий

Часто U-образный элемент используется в качестве перемычки над проемами.

Схема изготовления железобетонной перемычки из U-блоков

При опирании плит перекрытий по верхнему ряду изделий выполняется армирующий пояс.

Он необходим для:

- Более равномерного распределения нагрузки от плиты перекрытия;

- Усиления опорной конструкции стены.

Армирующий пояс

Параметры газобетонных материалов U-образных подбираются согласно проектным расчетам. Блоки монтируются по периметру здания, внутрь укладывается арматура, заливается бетонный раствор. Плиты перекрытия укладываются на армопояс.

Нестандартные геометрические размеры газобетонных изделий

Отклонения от стандартных параметров обычно делаются производителями для индивидуальных проектов зданий.

Нестандартная форма

Возможен такой вариант при выпуске линеек продукции с определенным уклоном.

Дугообразные изделия

На строительной площадке нестандартные элементы достигаются при помощи обычной ножовки. Простота обработки газобетонных изделий позволяет получить блок любого размера, например, чтобы четко завершить ряд кладки. Доборные элементы также необходимы для выполнения перевязки кладки из газобетона.

Изготовление доборного элемента

Обычно для изготовления доборных элементов используются блоки с повреждениями. Если необходима другая форма изделия, то сделать скосы и выемки достаточно просто своими руками.

Доборный элемент

Расчет количества газобетонных блоков

Обычно у каждого производителя газоблоков можно увидеть калькуляторы по расчету количества материала и общей стоимости. Но упрощенно сделать такой расчет можно самостоятельно.

Инструкция по подбору количества газобетонных блоков в зависимости от размеров:

- Выбрать необходимую ширину (м) – параметр В.

- Необходимо измерить общую длину всех стен в метрах – параметр L.

- Определить среднюю высоту стены, (м) – H.

- Вычислить общую площадь всех планируемых проемов – параметр S.

Расчет производится согласно формуле: V=(L*Н-S)*1,05*В. Коэффициент 1,05 применяется для учета обрезки. V – требуемый объем газобетона на здание в м3.

Исходя из общего объема, можно посчитать их количество:

Блоки из газобетона – размеры и объем

Подобрав габариты, сделав расчет их количества, можно смело приступать к постройке дома. При правильном учете всех факторов, он получится прочным, теплым и долговечным.

Больше информации можно получить из видео в этой статье.

Расчет газобетонных блоков и клея

Газобетон: методы, применение и свойства

Газобетон относится к категории легких бетонов. Это смесь воды, цемента и мелко измельченного песка. Газобетон получают путем введения пузырьков газа в пластичную смесь цементно-песчаного раствора. Полученный продукт имеет ячеистую структуру с пустотами размером от 0,1 до 1 мм, подобными губчатой резине. Кожа ячеек или пустот должна выдерживать давление перемешивания и уплотнения. Полученный в результате бетон известен как пористый или ячеистый бетон, но, строго говоря, использование слова «бетон» неуместно, поскольку в нем не используется крупный заполнитель.

Свойства газобетона :

Газобетон имеет следующие свойства:

1. Его можно пилить, резать, прибивать гвоздями. Он может удерживать гвозди.

2. Достаточно прочный.

3. Скорость проникновения воды через газобетон невысока.

4. Лучшая морозостойкость.

5. Высокое водопоглощение. Следовательно, необработанный газобетон не должен подвергаться воздействию агрессивной атмосферы.

Применение ячеистого бетона :

Газобетон обычно используется для следующих целей:

1. Из-за низкой теплопроводности и веса в основном используется для теплоизоляции.

2. Поскольку он обеспечивает лучшую огнестойкость, чем обычный бетон, он используется для защиты от огня.

3. Конструкционный газобетон используется в основном в виде сборных элементов или автоклавных блоков.Его также можно использовать для устройства полов вместо пустотелого плиточного пола.

4. В последнее время используется для световой изоляции.

Способы производства газобетона :

Есть два основных метода производства газобетона. Каждому продукту дается соответствующее название.

1. Газобетон:

Его получают в результате химической реакции с образованием газа в свежем растворе.Когда этот раствор застывает, он содержит большое количество пузырьков газа. Консистенция раствора должна быть такой, чтобы образовавшийся газ мог его расширять, но газ не должен выходить из него, т.е. консистенция раствора должна быть правильной. Скорость газовыделения, консистенция раствора и время его схватывания должны совпадать.

Для производства газа чаще всего используется окончательно измельченный алюминиевый порошок. Доля алюминиевой пудры может составлять 0,2% от массы цемента. Реакция между этим активным порошком и гидроксидом кальция или щелочами высвобождает пузырьки водорода.Также можно использовать порошковый цинк или алюминиевый сплав. Иногда перекись водорода используется для образования пузырьков кислорода.

2. Пенобетон:

Производится путем добавления в смесь пенообразователя, который вводит и стабилизирует пузырьки воздуха во время перемешивания на высокой скорости. Обычно используемый пенообразователь представляет собой некоторую форму гидролизованного белкового или смоляного мыла. В некоторых процессах стабильная предварительно сформированная пена добавляется к раствору во время перемешивания в обычном смесителе.

Газобетон можно изготавливать без песка, но такой бетон можно использовать только для неструктурных целей, например, для теплоизоляции. Плотность газобетона без песка варьируется от 200 до 300 кг / м. 3 . Когда газобетон изготавливается из смеси цемента и очень мелкого песка, плотность обычных смесей варьируется от 500 до 1100 кг / м 3 . В случае других легких бетонов прочность газобетона зависит от плотности.Теплопроводность газобетона также зависит от его плотности.

Согласно HOFF, прочность ячеистого бетона может быть выражена как функция от пустот, взятых как сумма образовавшихся пустот и объема испарившейся воды.

Прочность бетона с плотностью 500 кг / м 3 находится в диапазоне от 3 до 4 МПа (от 30 до 40 кг / см 2 и теплопроводность около 0,1 Дж / м 2 S o Кл / м, а для бетона плотностью 1400 кг / шт соответствующие значения прочности и теплопроводности будут примерно от 12 до 14 МПа и 0.4 Дж / м 2 S ° C / м.

Для сравнения было установлено, что электропроводность обычного бетона примерно в 10 раз выше, чем у ячеистого бетона. Далее следует отметить, что теплопроводность увеличивается линейно с увеличением содержания влаги. При содержании влаги 20% электропроводность почти вдвое больше, чем при нулевом содержании влаги.

Модуль упругости газобетона обычно варьируется от 1,7 до 3,5 ГПа (от 0,25 до 0,5 x 10 6 PSi).Его ползучесть, выраженная на основе отношения напряжение / прочность (ползучесть на единицу напряжения), оказывается такой же, как у обычного бетона. Однако на основе равного напряжения удельная ползучесть газобетона оказывается выше по сравнению с обычным бетоном.

Было установлено, что тепловые движения, усадка и влажность ячеистого бетона выше по сравнению с легким заполненным бетоном той же прочности. Но их можно уменьшить автоклавированием i.е. высокая паровая полимеризация. Автоклавирование также улучшает прочность газобетона.

Проницаемость пенобетона, вулканизированного паром при высоком давлении, уменьшается с увеличением его влажности, но даже когда бетон сухой, проницаемость при низком давлении незначительна. Соотношение между плотностью во влажном состоянии и прочностью на сжатие газобетона показано на рис. 22.3. На рис. 22.4 показано соотношение между плотностью в сухом состоянии и бетоном, отвержденным паром под высоким давлением в автоклаве. Текучий газобетон можно получить, применив суперпластификатор.

Ячеистый бетон — обзор

10.3 Материалы и обработка

Панель FRP / AAC, обсуждаемая в этой главе, состоит из ламинатов CFRP в качестве лицевой панели (оболочки) и AAC в качестве основы. Композиты, армированные волокном, обладают высокой устойчивостью к коррозии и изгибу. Соответственно, поскольку AAC является сверхлегким материалом по своей природе, а углепластик является жестким с высокой удельной прочностью, их можно использовать вместе для образования прочных гибридных структурных панелей. В Университете Алабамы в Бирмингеме (UAB) было проведено несколько исследований для изучения поведения структурных панелей CFRP / AAC при осевой и внеплоскостной нагрузке.Khotpal (2004) исследовал прочность на сжатие простого AAC, обернутого углепластиком. Цели состояли в том, чтобы оценить несущую способность ограниченного куба AAC и наблюдать режим разрушения панелей CFRP / AAC. Результаты показали, что обертки из углепластика значительно увеличили прочность на сжатие панелей из углепластика / AAC примерно на 80% по сравнению с обычными панелями из AAC. Уддин и Фуад (2007) исследовали поведение панелей CFRP / AAC, используя образцы небольшого размера при испытании на четырехточечную нагрузку. Экспериментальные результаты этого исследования показали значительное влияние FRP на прочность на изгиб и жесткость гибридных панелей.Муса (2007) также использовал моделирование методом конечных элементов для анализа и проектирования структурных панелей из углепластика / AAC, которые будут использоваться в качестве напольных и стеновых панелей. Муса и Уддин (2009) разработали теоретические формулы для прогнозирования прочности на сдвиг и изгиб панелей CFRP / AAC, и полученные результаты хорошо согласуются с экспериментальными. Кроме того, Mousa (2007) провел сравнительное исследование гибридной панели CFRP / AAC и используемых в настоящее время усиленных панелей AAC. Сравнительное исследование показало, насколько предлагаемые панели экономичны по сравнению с усиленными панелями из AAC, которые в настоящее время используются на рынке жилья.Из-за более высокой прочности, получаемой в результате этой комбинации, прочность не является критерием, определяющим конструкцию панели, но прогиб — это тот, который определяет конструкцию предлагаемых гибридных панелей (Mousa, 2007).

Как упоминалось ранее, панель CFRP / AAC изготавливается из ламинатов CFRP в виде лицевых листов, приклеенных к сердцевине из AAC с использованием термореактивных эпоксидных полимеров, образующих жесткую панель. В целом, автоклавный газобетон (AAC) — это сверхлегкий бетон с отчетливой ячеистой структурой.Он составляет примерно одну пятую веса обычного бетона с насыпной плотностью в сухом состоянии от 400 до 800 кг / м 3 (25-50 фунтов на фут) и прочностью на сжатие от 2 до 7 МПа (300–1000 фунтов на квадратный дюйм) ( Ши и Фуад, 2005). Низкая плотность и пористая структура обеспечивают AAC отличные тепло- и звукоизоляционные свойства, что делает его отличным выбором для использования в качестве основного материала в строительстве. Благодаря ячеистой структуре и уменьшенному весу этот материал обладает высокой огнестойкостью и очень прочным по сравнению с обычным строительным материалом, а также обладает уникальными теплоизоляционными свойствами.

AAC в настоящее время используется в виде армированных сталью панелей с использованием предварительно обработанной арматуры в качестве внутреннего армирования. Эта арматура будет подвергаться коррозии в течение длительного времени, а также стоит дорого по сравнению с арматурой, используемой для обычного железобетона. Кроме того, эта арматура не играет никакой роли в прочности панелей на сдвиг. Следовательно, панели должны быть толстыми, чтобы преодолеть проблемы сдвига и более низкой прочности на изгиб. Mousa (2007) продемонстрировал, что прочность на сдвиг углепластика / AAC можно значительно улучшить, обернув простой AAC ламинатом из углепластика.Следовательно, общая стоимость армированных панелей AAC может быть снижена за счет использования ламинатов FRP в качестве внешнего армирования (по сравнению с сэндвич-панелями CFRP / AAC) вместо внутренней стальной арматуры в сочетании с низкозатратными методами обработки, которые будут объяснены в этой главе. В таблице 10.1 перечислены механические свойства AAC, которые используются в текущих исследованиях. В настоящем исследовании использовались однонаправленные углеродные волокна SIKA WRAP HEX 103C и смола SIKADUR HEX 300. Механические свойства смолы, а также ламината, предоставленные производителем (Sika Corporation, 2002), перечислены в таблице 10.2.

Таблица 10.1. Механические свойства простого автоклавного газобетона (AAC)

| Свойство | Значение |

|---|---|

| Плотность | 40 фунтов на квадратный дюйм (640 кг / м 3 ) |

| 3,2 МПа) | |

| Модуль упругости | 1800 МПа (256000 фунтов на кв. Дюйм) |

| Прочность на сдвиг | 17 фунтов на кв. Дюйм (0,12 МПа) |

| Коэффициент Пуассона | 0.25 |

Таблица 10.2. Механические свойства углеродного волокнистого композита SIKA

| Свойство | SIKA HEX 300 | Однонаправленный ламинат | ||

|---|---|---|---|---|

| Прочность на растяжение | 10500 фунтов на кв. Предел прочности при растяжении 90 ° | — | 3500 фунтов на квадратный дюйм (24 МПа) | |

| Модуль упругости, E x | 459000 фунтов на квадратный дюйм (3170 МПа) | 10 239 800 фунтов на квадратный дюйм ( | 3170 МПа (459000 фунтов на кв. дюйм) | 705 500 фунтов на кв. дюйм (4861 МПа) |

| Модуль сдвига, G xy | — | |||

| Относительное удлинение при растяжении | 4.8% | 1,12% | ||

| Толщина слоя | — | 0,04 дюйма (1,016 мм) |

В этом исследовании были подготовлены и испытаны три группы панелей при ударе с низкой скоростью. Первый — это простые образцы AAC, которые считаются панелями управления. Второй — панели CFRP / AAC, обработанные методом ручной укладки; Панели были зажаты между верхней и нижней однонаправленной пластиной из углеродного волокна (т.10.1) для сдвиговой арматуры. Третий — это панели CFRP / AAC, имеющие те же характеристики, что и вторая группа, но обработанные с использованием технологии вакуумного литья под давлением (VARTM). В качестве альтернативы трудоемкому процессу ручной укладки VARTM представляет собой привлекательный процесс, поскольку он экономит время обработки, особенно при нанесении нескольких слоев углепластика. VARTM — это процесс формования армированных волокном композитных структур, в котором лист гибкого прозрачного материала, такого как нейлон или майларовый пластик, помещается поверх преформы и затем герметизируется, чтобы предотвратить попадание воздуха внутрь преформы (Perez, 2003).Между листом и преформой создается вакуум для удаления захваченного воздуха. VARTM обеспечивает полное смачивание волокна, гарантирует, что волокно полностью пропитано смолой, и не так утомительно, как метод ручной укладки. VARTM обычно представляет собой трехэтапный процесс, состоящий из укладки волокнистой преформы, пропитки преформы смолой и отверждения пропитанной преформы. Полная процедура обработки панели FRP / AAC с использованием техники VARTM не включена в эту главу для краткости и описана в другом месте (Uddin and Fouad, 2007).Чтобы избежать чрезмерного поглощения смолы ААС из-за поверхности пор, поверхность ААС окрашивают блочным наполнителем. Наполнитель блока состоит из воды, карбоната кальция, винилакрилового латекса, аморфного диоксида кремния, диоксида титана, этиленгиклона и кристаллического кремнезема. Назначение блочного наполнителя — заполнить поверхностные поры, присутствующие на поверхностях панелей AAC, и минимизировать чрезмерное поглощение смолы панелями AAC. Имеет плотность 1461 кг / м 3 . Обычно используется для заполнения пор кирпичной кладки или стен из блоков.Его необходимо наносить на чистые, сухие поверхности, полностью очищенные от грязи, пыли, мела, ржавчины, жира и воска. Его можно наносить с помощью нейлоновой или полиэфирной кисти высшего качества или распылителя. Время высыхания блочного наполнителя — 2-3 часа. Перед нанесением слоя FRP необходимо выждать 4-6 часов.

10.1. Принципиальная схема сэндвич-панели CFRP / AAC.

В таблице 10.3 показаны типы образцов, использованных в этом исследовании, с кратким описанием каждого из них. Все образцы, протестированные в этом исследовании, были 609.8 мм (24,0 дюйма) в длину и 203,3 мм (8,0 дюйма) в ширину. В обозначении образца первая буква указывает тип производственного процесса, используемого для подготовки образца, а вторая буква указывает толщину образца в дюймах. Например, в образце P-1 «P» представляет собой простой образец AAC, а «1» представляет собой толщину образца, 25,4 мм (1,0 дюйма). Аналогично, «H» представляет образец, обработанный вручную, а «V» представляет образец, обработанный VARTM. Точность размеров всех образцов была близка к ± 2.5 мм (0,1 дюйма). Образцы AAC были высушены в печи при 70 ° C (158 ° F) для достижения содержания влаги, указанного в стандарте ASTM C 1386 (2007), которое составляет 5-15% по весу.

Таблица 10.3. Подробная информация об испытательных образцах

| Длина, | Ширина, | Глубина, | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Образец | мм | мм | мм | Сердечник | (дюймы) | (дюймы)) | (дюймы) | материал | Лицевая панель | процесс | |||||||

| P-1 | 609,8 (24) | 203,2 (8) | 25,4 (1) ACone | A | — | ||||||||||||

| P-2 | 609,8 (24) | 203,2 (8) | 50,8 (2) | AAC | Нет | — | |||||||||||

| P 24) | 203,2 (8) | 76.2 (3) | AAC | Нет | — | ||||||||||||

| H-1 | 609,8 (24) | 203,2 (8) | 25,4 (1) | AAC | Углеродное волокно 103C | Ручная укладка | |||||||||||

| H-2 | 609,8 (24) | 203,2 (8) | 50,8 (2) | AAC | Углеродное волокно Sikawrap Hex-103125 9012up | Ручная укладка Н-3 | 609,8 (24) | 203.2 (8) | 76,2 (3) | AAC | Углеродное волокно Sikawrap Hex-103C | Ручная укладка | |||||

| V-1 | 609,8 (24) | 203,2 (8) 25,4 (1) | ) | AAC | Углеродное волокно Sikawrap Hex-103C | VARTM | |||||||||||

| V-2 | 609,8 (24) | 203,2 (8) | 50,8 (2) | Углеродное волокно AAC | AAC Шестнадцатеричный-103C | VARTM | |||||||||||

| V-3 | 609.8 (24) | 203,2 (8) | 76,2 (3) | AAC | Углеродное волокно Sikawrap Hex-103C | VARTM |

Для чего используются пеноблоки?

Газоблоки — это инновационные бетонные блоки, содержащие более 80 процентов воздуха. Их еще называют автоклавным газобетоном (АКБ). Газобетон — это группа материалов, которую можно охарактеризовать как легкий бетон. Раньше легкий бетон — это произвольный термин; Тем не менее, газобетонные блоки имеют множество преимуществ, таких как свет, лучшая изоляция (звуковая и световая) и более прочная, чем у обычных блоков.

Производство блоков AAC

Для изготовления газоблока в его состав вводят воздух; кроме того, есть три способа привнести воздух в его композиции.

- Используя пористый заполнитель, который удерживает воздух внутри самого заполнителя

- Через заполнитель одного размера, тем самым оставляя межконтурные воздушные пустоты

- Путем прямого введения воздуха или другого газа в цементный раствор таким образом, что всякий раз, когда цемент схватывается, образует однородный ячеистый бетон.

Известно, что AAC описывается как цементное тесто, внутри которого находятся пузырьки газа. Однако газобетон содержит значительное количество кремнеземистых материалов в виде кремнеземной муки, измельченного обожженного сланца и золы пылевидного топлива.

Цена блока AAC

Стоимость — важный вопрос по поводу газоблоков. В большинстве случаев люди принимают во внимание множество других вещей, помимо цены на блок AAC. Они сосредоточены на логистике, стоимости доставки и более простых способах транспортировки.Однако, если ваше здание находится близко к объекту, вы выиграете, так как стоимость снизится.

Свойства газобетонных блоков

Плотность

Аэрированные блоки имеют низкую плотность, которая колеблется в пределах 25-50 фунтов. Более легкие газобетонные блоки используются в качестве изоляционных материалов, но имеют индифферентную прочность. Тем не менее, более тяжелый сорт блоков aac имеет более высокую прямую с низким значением изоляции. Диапазон плотности для более тяжелых сортов составляет от 40 до 50 фунтов.на кубический фут.

Прочность на сжатие

Оценка заявленных значений прочности из нескольких источников считается сложной из-за различных методов испытаний, форм и образцов. Размер и форма важны, потому что они могут повлиять на результат блока на 30 процентов.

Модуль упругости

Газоблоки имеют низкий модуль упругости по сравнению с обычным бетоном.

Преимущества использования пеноблоков

Вам не хватает преимуществ использования автоклавного газобетона? Блоки AAC — важные строительные инструменты, которые существуют с 1920 года.Если вы считаете, что его не стоит использовать сегодня, вот несколько причин, чтобы изменить свое восприятие блоков aac.

- Более быстрое строительство — блоки AAC минимизируют время строительства, потому что блоки больше с меньшим количеством стыков, чем блоки из неавтоклавного пенобетона. Из-за этого с ними легче маневрировать, что приводит к более быстрому завершению работ при работе.

- Прочность — Эти бетонные блоки прочны и дольше обычных блоков. Их материалы изготовлены из не поддающихся биологическому разложению источников и отталкивают плесень.

- Огнестойкость — действительно, лучший вариант для защиты вашей собственности.Огонь может проникнуть через них почти через три часа. Однако это зависит от размера блока.

- Рентабельность — цена блока AAC не такая уж чрезмерная, как другие типы блоков; что важно, вам не нужно использовать много бетона и стали при использовании блоков AAC.

- Энергоэффективность. Газоблоки являются хорошими изоляторами и помогают поддерживать более высокие температуры в здании.

Заключение

Думая об использовании пеноблоков для вашего следующего строительного проекта, MGN Builders Merchants предлагает широкий ассортимент газоблоков по самым конкурентоспособным ценам.Эти блоки используются во многих строительных конструкциях, в том числе жилых, коммерческих, промышленных, гостиниц и больниц. Легкий материал блоков AAC обеспечивает лучшую тепло- и звукоизоляцию, необходимую для вашего дома сегодня.

Автоклавные блоки пористого цемента (блоки AAC) — Свойства и преимущества

🕑 Время чтения: 1 минута

Автоклавный газобетон

— это экологически чистый и сертифицированный экологически чистый строительный материал, который отличается легкостью, несущей способностью, высокими изоляционными качествами, прочными строительными блоками и в 3 раза легче по сравнению с красным кирпичом.

Рис. 1: Кладка блоков из автоклавного пенобетона.

AAC был разработан в 1924 году шведским архитектором, который искал альтернативный строительный материал со свойствами, подобными древесине — хорошей теплоизоляцией, прочной структурой и простотой в эксплуатации — но без таких недостатков, как горючесть, гниение и повреждение термитами.

В этой статье мы разбираемся в производственном процессе, технических характеристиках, сравнении, преимуществах и недостатках блоков AAC.

Процесс производства блоков AAC

Используемые материалы

1. Цемент

Для изготовления блоков AAC подходит цемент марки OPC 53, который затвердевает, затвердевает и может связывать другие материалы.

2. Зола-унос

Летучая зола — отходы промышленного производства, используемые для снижения стоимости строительства. Плотность летучей золы составляет 400-1800 кг / м 3 . Он обеспечивает теплоизоляцию, огнестойкость и звукопоглощение.Используемая летучая зола — это класс C, который содержит 20% извести (CaO), а потери при возгорании не превышают 6%.

3. Известняк

Известняк получают путем измельчения до мелкого порошка на заводе AAC или путем прямой покупки в виде порошка у торговца.

4. Алюминиевый порошок

Алюминий — расширительный агент. Когда сырье вступает в реакцию с алюминиевым порошком, пузырьки воздуха образуются из-за реакции между гидроксидом кальция, алюминием и водой, и выделяется газообразный водород.

Рис. 2: Блок-схема производственного процесса блоков AAC.

Шаг 1: Подготовка сырья

Подготовка сырья состоит из смешивания летучей золы с водой с образованием суспензии летучей золы, так что летучая зола может быть смешана с другими сырьевыми материалами, такими как цемент, гипс и алюминиевый порошок, в требуемой пропорции.

Шаг 2: Дозирование и смешивание

Этот процесс очень важен, так как качество конечного продукта зависит от него. Соотношение, в котором должно быть добавлено сырье, определяется в зависимости от требуемого конечного продукта.

Соотношение Mix для изготовления блоков AAC —

Зола / песок: Известь: Цемент: Гипс = 69: 20: 8: 3

Алюминий составляет около 0,08% от общего количества сухих материалов в смеси, а водное соотношение составляет 0,6–0,65.

- Летучая зола перекачивается в контейнер. После того, как желаемый вес налит, перекачивание прекращается.

- Аналогичным образом известковый порошок, цемент и гипс разливаются в отдельные емкости с помощью конвейеров.

- После того, как необходимое количество каждого ингредиента заполнено в их индивидуальные контейнеры, система управления выпускает все ингредиенты в смесительный барабан.

- После взбивания смеси в течение заданного времени ее можно разливать в формы с помощью дозатора.

Шаг 3: литье, поднятие и отверждение

- Формы могут быть разных размеров в зависимости от необходимого количества смеси.

- Перед отливкой формы покрываются тонким слоем масла, чтобы зеленый пирог не прилипал к формам.

- Алюминий реагирует с гидроксидом кальция и водой с выделением газообразного водорода.Это приводит к образованию крошечных ячеек, вызывающих расширение суспензии.

- Такое расширение может быть в три раза больше первоначального объема. Размер пузыря составляет около 2-5 мм. Таким образом, в этом причина легкости и изоляционных свойств блока AAC.

- Когда процесс подъема закончен, зеленому пирогу дают осесть и затвердеть.

- Обычно процесс подъема и предварительного отверждения занимает около 60-240 минут.

- Автоклав Ячеистый бетон выдерживают в автоклаве — большом сосуде под давлением.

- Автоклав обычно представляет собой стальную трубу диаметром 3 м и длиной 45 м. Пар подается в автоклав под высоким давлением, обычно достигающим давления от 800 кПа до 1200 кПа и температуры 180 ° C.

Рис. 3: Резервуар высокого давления для отверждения паром.

Шаг 4: извлечение из формы и резка

- После достижения прочности резания его извлекают из формы и разрезают в соответствии с требованиями.

- Обычно доступные на рынке размеры блоков AAC:

600 x 200 x 100, 600 x 200 x 150, 600 x 200 x 200.

Рис. 4. Станок для резки блоков AAC.

Технические характеристики блоков AAC и глиняных кирпичей

| Свойство | Единицы | Блок AAC | Глиняный кирпич |

| Размер | 600 мм | ||

| Допуск размера | мм | ± 1,5 | ± 05 до 15 |

| Прочность на сжатие | Н / мм 2 | 3-4.5 (IS 2185, часть 3) | от 2,5 до 3,5 |

| Нормальная плотность в сухом состоянии | кг / м 3 | 550-650 | 1800 |

| Индекс снижения шума | Db для толстой стены 200 мм | 50 для толстой стены 230 мм | |

| Огнестойкость | Часов. | от 2 до 6 (в зависимости от толщины) | 2 |

| Теплопроводность «K» | Вт / м-к | 0.16 — 0,18 | 0,81 |

| Усадка при высыхании | % | 0,04% (размер блока) | — |

Сравнение блоков AAC и глиняного кирпича

| Параметр | Блок AAC | Кирпичи из глины | |||||

| Стоимость конструкции | Экономия стали до 15125 | Экономия стали на штукатурке | Экономия на цементной штукатурке | Требуется меньше из-за плоских, ровных поверхностей и меньшего количества стыков | Требуется больше из-за неровной поверхности и большего количества стыков. | ||

| Обрыв | Менее 5% | Среднее значение от 10 до 12% | |||||