Содержание

Как настроить ВРЧ дефектоскопа УД2-12?

Как настроить ВРЧ дефектоскопа УД2-12?

Временную регулировку чувствительности (ВРЧ) используют для подавления шумов зондирующего импульса или для выравнивания чувствительности по глубине контролируемого изделия.

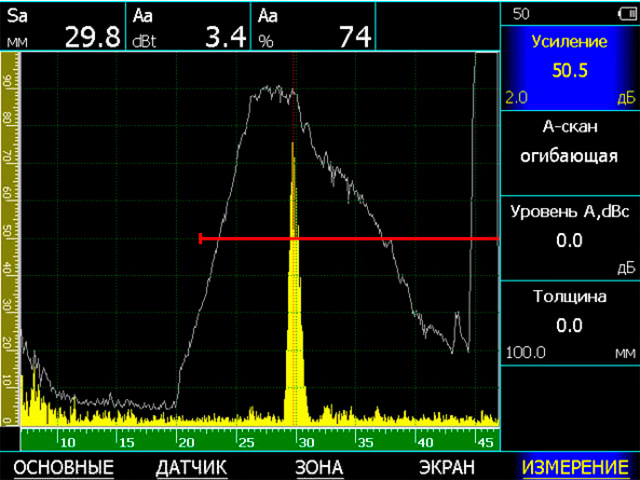

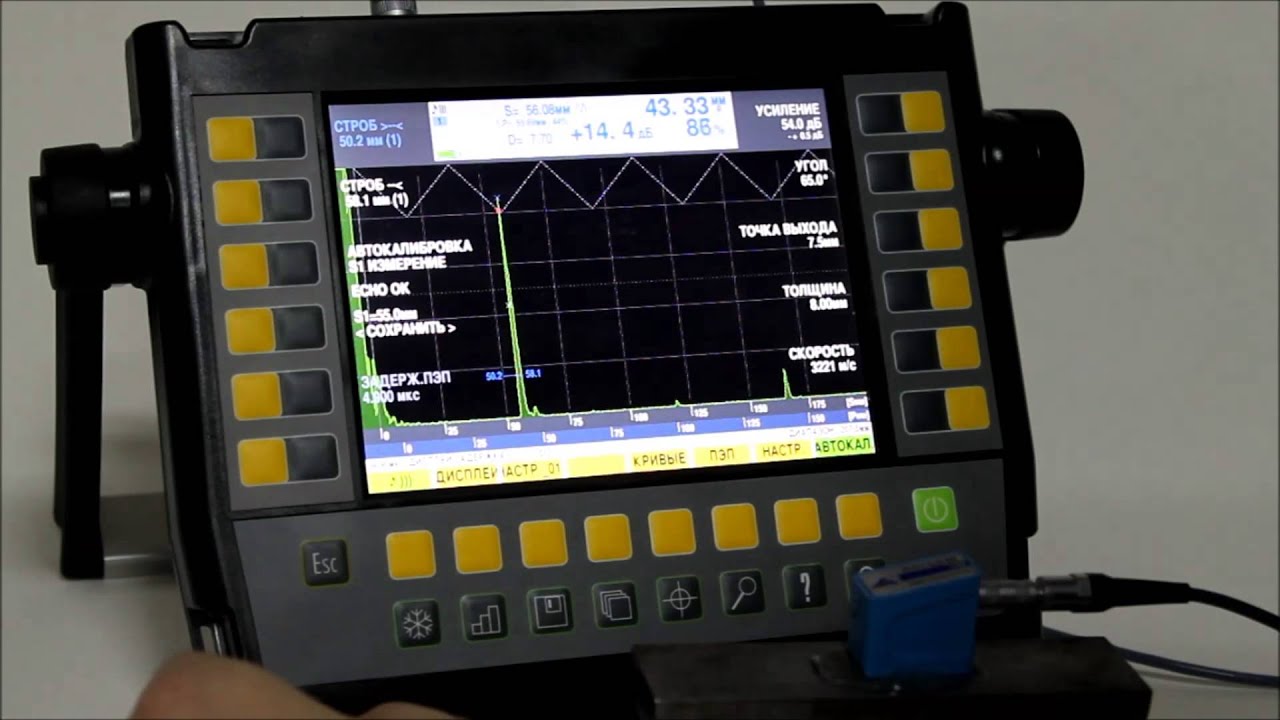

Блок ВРЧ дефектоскопа является составной частью приемно-усилительного тракта. Если включить индикацию ВРЧ, нажав кнопку на блоке А6 и отжав кнопку на блоке А10, то на экране можно увидеть, что закон изменения усиления во времени содержит три участка, средним из которых является собственно зона ВРЧ с экспоненциально возрастающим участком, а до и после нее имеются участки с постоянным усилением.

Управление усилением и амплитудными параметрами ВРЧ осуществляется регуляторами блока А6: — общее изменение усиления, — регулировка усиления в конце зоны ВРЧ (т. е. правого горизонтального уровня относительно левого горизонтального уровня), — регулировка усиления в средней части зоны ВРЧ, т. е. изменение крутизны экспоненциального участка. Временные параметры управляются регуляторами и — установка соответственно начала и длительности зоны ВРЧ.

е. изменение крутизны экспоненциального участка. Временные параметры управляются регуляторами и — установка соответственно начала и длительности зоны ВРЧ.

В общем случае настройка ВРЧ осуществляется с использованием трех эхо-сигналов. При этом сигнал от «ближнего» отражателя (кроме специально оговоренных случаев) должен располагаться непосредственно перед началом зоны ВРЧ, сигнал от «дальнего» отражателя — непосредственно после окончания зоны ВРЧ, сигнал от «среднего» отражателя — в средней части зоны ВРЧ.

Наиболее простой способ основан на применении специального образца, выполненного из материала контролируемого изделия и имеющего набор отражателей на разной глубине с одинаковой эквивалентной площадью. Для конкретного случая три отражателя должны быть расположены на глубине, соответствующей началу и концу зоны контроля, а также средней ее части. В результате настройка ВРЧ осуществляется путем последовательного выявления трех отражателей. При этом для «ближнего» отражателя регулятором (А8) устанавливается начало зоны ВРЧ непосредственно за сигналом, а аттенюатором и регулятором (А8) — положение вершин сигнала на уровне АСД (автоматической сигнализации дефекта). Для «дальнего» отражателя регулятором (А8) устанавливается конец зоны ВРЧ непосредственно перед сигналом, а регулятором (А8) — положение вершины сигнала на том же уровне. После этого выявляется «средний» отражатель, для которого регулятором (А8) вершина сигнала выставляется на тот же уровень.

Для «дальнего» отражателя регулятором (А8) устанавливается конец зоны ВРЧ непосредственно перед сигналом, а регулятором (А8) — положение вершины сигнала на том же уровне. После этого выявляется «средний» отражатель, для которого регулятором (А8) вершина сигнала выставляется на тот же уровень.

Благодарим журнал «В Мире НК» за любезно предоставленную информацию http://www.ndtworld.com

Возврат к списку

8.1 Кривые DAC и ВРЧ

Методы определения размеров дефектов

В данном разделе представлены наиболее распространенные методы определения размеров отражателей с помощью ПО, встроенного в современные цифровые дефектоскопы. Подробнее о конфигурации данных функций см. в Руководстве по эксплуатации, прилагаемом к каждому прибору.

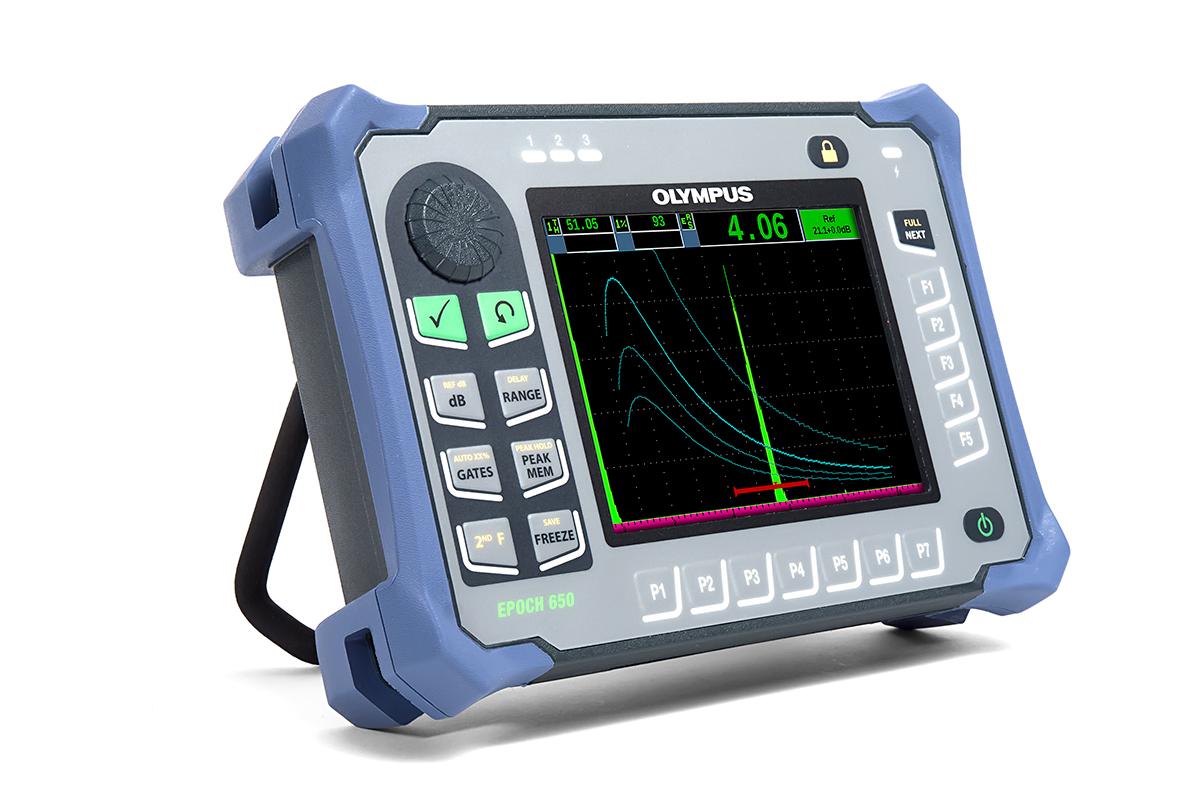

Кривые DAC и ВРЧ

Кривая DAC (коррекция амплитуда-расстояние) используется для построения графика изменения амплитуды эхо-сигналов от отражателей одинакового размера, расположенных на разном расстоянии от преобразователя. Эти отражатели генерируют эхо-сигналы, амплитуда которых в дальней зоне обычно уменьшается с расстоянием, по причине затухания и рассеяния луча по мере продвижения в объекте контроля. Кривая DAC графически делает поправку на затухание в материале, эффекты ближнего поля и рассеяние луча. В настройке DAC, амплитуда эхо-сигналов, исходящих от отражателей такого же размера как при калибровке, будет соответствовать высоте кривой, вне зависимости от глубины или расстояния. Отражатели больше или меньше отражателей, используемых при калибровке, генерируют эхо-сигналы соответственно выше или ниже кривой.

Эти отражатели генерируют эхо-сигналы, амплитуда которых в дальней зоне обычно уменьшается с расстоянием, по причине затухания и рассеяния луча по мере продвижения в объекте контроля. Кривая DAC графически делает поправку на затухание в материале, эффекты ближнего поля и рассеяние луча. В настройке DAC, амплитуда эхо-сигналов, исходящих от отражателей такого же размера как при калибровке, будет соответствовать высоте кривой, вне зависимости от глубины или расстояния. Отражатели больше или меньше отражателей, используемых при калибровке, генерируют эхо-сигналы соответственно выше или ниже кривой.

Временная регулировка чувствительности (ВРЧ) – аналогичная форма представления, с поправкой на те же акустические факторы, что DAC. Вместо построения кривой на экране с изображением максимумов опорных отражателей, нисходящих при затухании звука, ВРЧ увеличивает коэффициент усиления в зависимости от времени (длины УЗ-пути), для вывода всех опорных эхо-сигналов на одну и ту же высоту (обычно 80%). Важно отметить, что при отображении ВРЧ, усиление прибора варьируется на экране, даже если указано одно значение усиления. Большинство современных дефектоскопов позволяют переключаться между отображением DAC и ВРЧ в одной конфигурации.

Важно отметить, что при отображении ВРЧ, усиление прибора варьируется на экране, даже если указано одно значение усиления. Большинство современных дефектоскопов позволяют переключаться между отображением DAC и ВРЧ в одной конфигурации.

Кривые DAC и TVG обычно конфигурируются с использованием серии опорных отражателей заданного размера, расположенных на разной глубине. Эти отражатели уже включены в калибровочные образцы расстояния/амплитуды, или могут быть созданы оператором. Некоторые приборы позволяют генерировать профили DAC/ВРЧ электронным способом, путем прямого ввода коэффициента усиления в зависимости от расстояния.

| Отображение кривой DAC | Отображение кривой ВРЧ |

На примере выше, синяя кривая DAC (слева)представляет график амплитуды донных отражателей на расстоянии между 20 мм и 200 мм. Индикатор отражателя, расположенный на расстоянии 100 мм, в середине экрана, соответствует высоте кривой. При переходе в область просмотра ВРЧ, коэффициент усиления на экране изменяется слева направо таким образом, что все донные отражатели в откалиброванном диапазоне соответствуют высоте опорной линии.

Индикатор отражателя, расположенный на расстоянии 100 мм, в середине экрана, соответствует высоте кривой. При переходе в область просмотра ВРЧ, коэффициент усиления на экране изменяется слева направо таким образом, что все донные отражатели в откалиброванном диапазоне соответствуют высоте опорной линии.

Возможно генерировать несколько кривых DAC. На примере выше, самая высокая кривая представляет донный отражатель, другие кривые расположены на -6 дБ и -14 дБ соответственно ниже опорного уровня (формат ASTM III).

Применение функции временной регулировки чувствительности при настройке условной чувствительности ультразвукового контроля деталей подвижного состава железных дорог эхо-импульсным методом | Киреев

1. Клиндух В. Ф. Неразрушающие методы контроля и диагностика узлов и деталей подвижного состава: учеб. пособие. Хабаровск: ДВГУПС, 2005. 109 с.

пособие. Хабаровск: ДВГУПС, 2005. 109 с.

2. ГОСТ 23479 -79. Контроль неразрушающий. Методы оптического вида. Общие требования. М.: Изд-во стандартов, 1985. 12 с.

3. ГОСТ 18442-80. Контроль неразрушающий. Капиллярные методы. Общие требования. М.: Изд-во стандартов, 1989. 24 с.

4. Ергучев Л. А. Магнитные методы и средства неразрушающего контроля деталей железнодорожного подвижного состава. Гомель: УО «БелГУТ», 2005. 90 с.

5. ГОСТ Р 56512-2015. Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы. М.: Стандартинформ, 2015. 116 с.

6. ГОСТ Р ИСО 15549-2009. Контроль неразрушающий. Контроль вихретоковый. Основные положения. М.: Стандартинформ, 2011. 11 с.

Контроль вихретоковый. Основные положения. М.: Стандартинформ, 2011. 11 с.

7. ГОСТ 20426-82. Контроль неразрушающий. Методы дефектоскопии радиационные. Область применения. М.: Изд-во стандартов, 1982. 24 с.

8. ГОСТ 20415-82. Контроль неразрушающий. Методы акустические. Общие положения. М.: Изд-во стандартов, 1982. 14 с.

9. Киреев А. Н. К вопросам об эталонировании чувствительности ультразвукового импульсного эхо-метода при контроле элементов подвижного состава железных дорог // Вісник Східноукраїнського національного університету імені Володимира Даля. 2007. № 8. Ч. 2. С. 104-107.

10. ГОСТ Р 55724-2013. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. М. : Стандартинформ, 2014. 24 с.

: Стандартинформ, 2014. 24 с.

11. Ермолов И. Н. Теория и практика ультразвукового контроля. М.: Машиностроение, 1981. 240 с.

12. Киреев А. Н. Дефектометрия при ультразвуковом диагностировании элементов и систем подвижного состава железных дорог. Луганск: Ноулидж, 2016. 147 с.

Страница не найдена — «Объединение производителей железнодорожной техники»

RU | EN

Вступить в Партнерство

О партнерстве

- О партнерстве

- Руководство НП «ОПЖТ»

- Члены НП «ОПЖТ»

- Вступление и членство

- Документы

- Партнёры

- Организации, созданные при участии НП «ОПЖТ»

- Мероприятия

- Новости

- Новости

- Новости организаций

- Новости Партнерства

- Видео

- Члены НП «ОПЖТ»

Рабочие органы

НП «ОПЖТ»- Контакты

- Техрегулирование

- Технические регламенты

- Стандартизация

- Метрология

- Подтверждение соответствия

- Разрабатываемые документы по стандартизации

- Документы

- Меры поддержки

- Опросы

- Аналитика

RU | EN

О партнерстве

- О партнерстве

- Руководство НП «ОПЖТ»

- Члены НП «ОПЖТ»

- Вступление и членство

- Документы

- Партнёры

- Организации, созданные при участии НП «ОПЖТ»

- Мероприятия

- Новости

- Новости

- Новости организаций

- Новости Партнерства

- Видео

- Контакты

Вступить

Вступить в Партнерство

Вступить в Партнерство

+7 (499) 262-27-73

Главная

Страница не найдена

К сожалению данная

страница не найдена. ..

..

Перейти на главную

О партнерстве

- О партнерстве

- Руководство НП «ОПЖТ»

- Члены НП «ОПЖТ»

- Вступление и членство

- Документы

- Партнёры

- Организации, созданные при участии НП «ОПЖТ»

Техрегулирование

- Технические регламенты

- Стандартизация

- Метрология

- Подтверждение соответствия

- Разрабатываемые документы по стандартизации

Новости

- Новости

- Новости организаций

- Новости Партнерства

- Видео

Рабочие органы

НП «ОПЖТ»

Единое окно инноваций

Контакты

2021 © НП «ОПЖТ»

Политика обработки персональных данных

129272, Москва, Рижская пл. , 3

, 3

|

Тел.: +7 (499) 262-27-73

|

Факс: +7 (499) 262-95-40

УСД-60-8К — идеальный инструмент для достоверного и производительного ультразвукового контроля сварных соединений

Развертка

мин.: 0 — 2,67мкс

макс.: 0 — 1000 мкс

с шагом 0,01 / 0,1/ 1/ 10/ 100 мкс

Задержка

от -4 мкс до 1000мкс

с шагом 0,01 / 0,1/ 1/ 10/ 100 мкс

Максимальная длина контролируемого материала

до 6000 мм (эхо-режим)

Диапазон скоростей распространения ультразвуковых колебаний

1000 — 9999 м/с

Задержка в призме преобразователя

0 — 100 мкс

с шагом 0,01 / 0,1/ 1 и 10мкс

Демпфирование

25 ом / 50 ом/ 1000 Ом

Входной импенданс

50 ом / 600 ом

Зондирующий импульс

радиоимпульс, амплитудой 50 или 200 В,

с изменяемой длительность от 16 до 500 нс,

с шагом 16 нс

Демпфер зондирующего импульса

регулируемый от 0 до 15 полупериодов

с задержкой демпфирования от 0 до 7 полупериодов

Частота повторений ЗИ

регулируемая от 20 до 2000Гц

с шагом 1/ 5/ 10 или 100Гц

Усилитель

широкополосный 0. 4-20 МГц (-6 дБ)

4-20 МГц (-6 дБ)

Диапазон регулировки усиления

100 дБ, с шагом 0.5, 1, 2 или 6 дБ

Временная Регулировка Чувствительности (ВРЧ)

диапазон до 70 дБ, 12 дб/мкс

с построением кривой по 32 опорным точкам

введенным вручную или от контрольных отражателей

Кривая Амплитуда-Расстояние (АРК)

построение по 32 точкам, регулируемая по высоте

Детектирование

положительная или отрицательная полуволна,

полное, радиосигнал (во всем диапазоне развертки), B-scan, C-скан

Отсечка

компенсированная, 0 — 90% высоты экрана

Зоны контроля

три независимых зоны, начало и ширина

изменяются во всем диапазоне развертки,

уровни порогов задаются от 0 до 95%

высоты экрана при детектировании и

от -95% до +95% при радиосигнале с шагом

1%, индивидуальная логика определения дефектов.

Одна из зон (и-зона) предназначена для синхронизации от поверхностного сигнала при иммерсионном контроле

Автоматическая Сигнализация Дефектов (АСД)

световая для каждой зоны отдельно и звуковая,

индивидуальная логика определения дефекта в зоне

Измерение временных интервалов

от 0 до первого сигнала в зоне или между

сигналами в зонах, по фронту или по максимуму

сигнала

Измерение амплитуды

в процентах от высоты экрана,

в дБ относительно уровня порога в зоне,

в дБ относительно опорного сигнала,

в дБ относительно кривой амплитуда-расстояние

Дисплей

Цветной, TFT 640 х 480 точек

(135 х 100 мм). Специальная функция для работы на ярком солнечном свет

А-сигнал

480 x 300 точек в стандартном режиме

Память

500 настроек с А-сигналом

5000 протоколов контроля (сигнал, огибающая, результат измерения, параметры работы прибора, дата, время и название протокола)

Интерфейс

Ethernet

Разъемы преобразователей

2 СР50 (BNC)

Аккумулятор

Li-ion 8 А/ч

Время работы

6-8 часов от аккумуляторов

Внешнее питание

блок питания от сети 220 В, 50Гц AC

Напряжение питания

18V/3,5A DC

Диапазон рабочих температур

от -30º C до +55° C

Размер (В x Ш x Д)

210 мм x 340 мм x 75 мм

Масса

4 кг с аккумуляторами

Временная регулировка чувствительности — Энциклопедия по машиностроению XXL

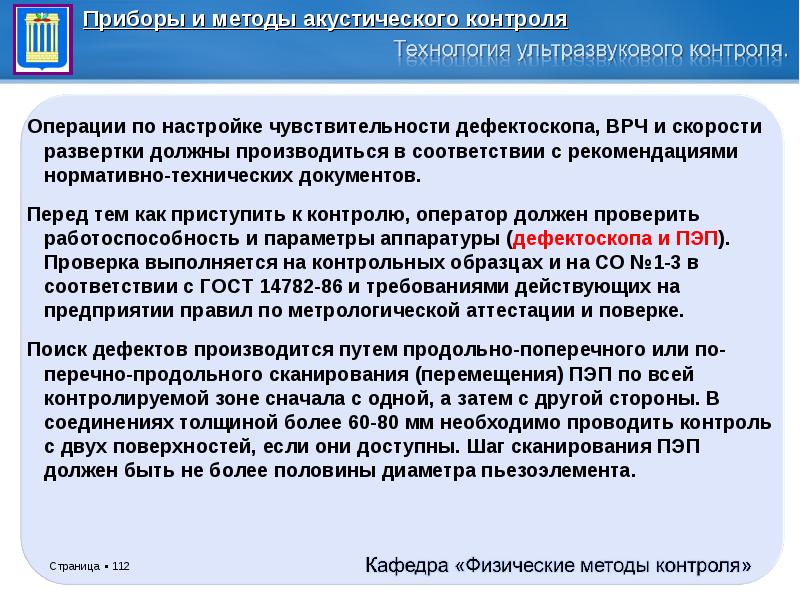

Формирователь управляющего напряжения автоматической временной регулировки чувствительности (ВРЧ) предназначен для выработки напряжения, управляющего во времени коэффициентом усиления приемного тракта дефектоскопа. Применение системы ВРЧ позволяет уменьшить время восстановления усилителя после перегрузки его зондирующим импульсом. Кроме того, система ВРЧ позволяет компенсировать ослабление УЗ-колебаний в контролируемом изделии, обусловленное дифракционным расхождением и затуханием ультразвука. В некоторых дефектоскопах форму управляющего напряжения ВРЧ можно наблюдать на экране электронно-лучевой трубки.

[c.182]

Применение системы ВРЧ позволяет уменьшить время восстановления усилителя после перегрузки его зондирующим импульсом. Кроме того, система ВРЧ позволяет компенсировать ослабление УЗ-колебаний в контролируемом изделии, обусловленное дифракционным расхождением и затуханием ультразвука. В некоторых дефектоскопах форму управляющего напряжения ВРЧ можно наблюдать на экране электронно-лучевой трубки.

[c.182]

Достоверность ультразвукового контроля повышается за счет применения дефектоскопов нового поколения УД-ППУ и УД-2-12 взамен устаревших, особенно УД-1М. Дефектоскопы УД-11 ПУ и УД-2-12 построены по функционально-блочному принципу, их конструкция обеспечивает высокую ремонтопригодность. Дефектоскопы имеют улучшенные параметры схемы ВРЧ (временной регулировки чувствительности), схемы отсечки шумов имеют схему контроля поисковой чувствительности — все это повышает достоверность контроля.

[c. 221]

221]

Ультразвуковой контроль. Широкое распространение в промышленности и строительстве получили импульсные ультразвуковые дефектоскопы (УЗД), предназначенные для обнаружения внутренних дефектов в материалах и сварных соединениях, работающие в диапазоне частот 0,02…30 МГц [3, 6, 9, 10]. В общем случае УЗД включает генератор электрических импульсов ультразвуковых частот блок синхронизации и развертки усилитель блок индикации блок автоматической сигнализации о наличии дефекта блоки временной регулировки чувствительности и питания. [c.469]

С выхода усилителя высокой частоты (ВЧ) эхо-им-пульсы положительной полярности поступают на видеоусилитель, расположенный в индикаторном блоке 2, а затем на вертикально отклоняющие пластины ЭЛТ. Эхо-импульсы положительной полярности с выхода блока усилителя поступают в блок АС 3. Для компенсации затухания ультразвуковых волн в контролируемом изделии и расширения динамического диапазона усилителя в нем имеется временная регулировка чувствительности (ВРЧ). Напряжение ВРЧ формируется из положительного пилообразного напряжения, поступающего из блока синхронизации и развертки /.

[c.61]

Напряжение ВРЧ формируется из положительного пилообразного напряжения, поступающего из блока синхронизации и развертки /.

[c.61]

Если в дефектоскопе с помощью блока временной регулировки чувствительности (ВРЧ) можно выравнивать чувствительность по глубине в строгом соответствии с законом ослабления ультразвукового пучка в материале, то глубина расположения отражателя может быть любой в пределах действия зоны выравнивания чувствительности. [c.88]

Автоматический сигнализатор дефектов (АСД) служит для выработки звукового или светового сигналов при появлении импульса от дефекта выше браковочного уровня. Для компенсации затухания колебаний и выравнивания амплитуд импульсов от равных по размерам, но расположенных на разной глубине дефектов, служит блок временной регулировки чувствительности (ВРЧ). Синхронизатор обеспечивает синхронную работу генератора зондирующих импульсов и генератора развертки, а также управляет работой блоков АСД, ВРЧ и глубиномера. [c.152]

[c.152]

| Рис. 5.6. Изменение фактической предельной чувствительности по толщине шва при эталонировании по отражателю / — на нижней поверхности 2 — при работе с временной регулировкой чувствительности 3 — на верхней поверхности 4—при контроле по слоям |

Настройка блока временной регулировки чувствительности (ВРЧ) в дальней зоне выполняется по закону

[c.160]

Аттенюатор имеет существенный недостаток измерение амплитуд с помощью аттенюатора требует, чтобы чувствительность усилителя оставалась постоянной в любой момент времени. Между тем в современных дефектоскопах УЗД-7Н, УДМ-1М и других коэффициент усиления приемника в момент излучения зондирующего импульса с помощью специальной схемы уменьшается до нуля, а затем постепенно повышается. Такая автоматическая временная регулировка чувствительности (ВРЧ) поз-

[c. 141]

141]

Временная регулировка чувствительности [c.44]

Система временной регулировки чувствительности (ВРЧ) предназначена для генерирования электрического сигнала определенной формы, с помощью которого изменяется во времени усиление одной или нескольких ступеней приемно-усилительного тракта. Вызвано это, как уже указывалось, необходимостью компенсировать ослабление ультразвука в контролируемом изделии, обусловленное дифракционным расхождением и затуханием. Исходя из этого, закон изменения усиления должен быть обратным закону убывания амплитуд отраженных сигналов от одинаковых по размерам дефектов по мере их удаления от преобразователя. [c.44]

Блок временной регулировки чувствительности ВРЧ обычно используют для выравнивания чувствительности дефектоскопа при контроле изделий большой толщины. [c.52]

Существенным требованием к дефектоскопам, предназначенным для контроля крупнозернистых материалов, является введение временной регулировки чувствительности, обеспечивающей одинаковую амплитуду сиг-

[c. 169]

169]

Чтобы структурные шумы не появлялись на экране во всем диапазоне развертки, чувствительность дефектоскопа регулируют и устанавливают некоторое ее пороговое значение Упор, определяемое высоким уровнем шумов вблизи начала развертки. Это приводит к дополнительному ограничению максимальной глубины прозвучивания. Применяя систему временной регулировки чувствительности, можно снять это ограничение. Если прибор не имеет системы ВРЧ или кривая изменения ВРЧ плохо соответствует требованиям, изложенным в [c.172]

Она определяется конкретными задачами контроля и выбирается в диапазоне от 50… 100 кГц (при выявлении крупных дефектов) до 15…20 и более МГц (при необходимости обнаружения дефектов в доли миллиметра). Во избежание перегрузки усилителя сильными отраженными сигналами, например, от передней поверхности объекта контроля, в усилитель вводят устройство временной регулировки чувствительности, обеспечивающее плавное увеличение коэффициента усиления от минимума (непосредственно после посылки зондирующего импульса) до максимума, достигаемого к моменту посылки следующего импульса. Сигналы усилителя детектируют, в результате чего получают экспоненциально затухающие импульсы постоянного тока.

[c.142]

Сигналы усилителя детектируют, в результате чего получают экспоненциально затухающие импульсы постоянного тока.

[c.142]

И — имитатор дефектов 1 — контролируемое изделие 2 — искатель 3 — генератор 4 — звуковой индикатор 5 — приемный тракт в — ручка регулировки чувствительности 7 — кнопка-переключатель — аттенюатор 9 — приемный тракт с временной селекцией [c.220]

Введение в схему автоматической регулировки чувствительности усилителя по времени облегчает режим работы усилителя в условиях сильного динамического воздействия иа его входные цепи со стороны формируемого импульса. [c.137]

Регулируемый резистор служит для регулировки. чувствительности (усиления) усилителя, а резистор является регулятором обратной связи, сигнал которой в приборах с временем прохождения указателя всей шкалы более 2,5 с поступает непосредственно с выхода усилителя (через ограничительный резистор / о.с = 75 кОм), а в приборах с временем прохождения указателя всей шкалы 2. 5 с и менее — с выхода тахометрического моста, включаемого в выходную цепь усилителя.

[c.177]

5 с и менее — с выхода тахометрического моста, включаемого в выходную цепь усилителя.

[c.177]

Блок временной автоматической регулировки усиления (ВАРУ) уменьшает коэффициент усиления усилителя в момент излучения зондирующего импульса, а затем восстанавливает его по определенному закону, обеспечивающему компенсацию уменьшения амплитуд с увеличением глубины залегания дефекта. Во многих приборах система ВАРУ приближенно обеспечивает постоянство предельной чувствительности по глубине. [c.229]

Примечание. СО — стандартный образец ВАРУ — временная автоматическая регулировка усиления S q — чувствительность оценки Sn » чувствительность поиска. [c.236]

Характеристика временной автоматической регулировки усиления (БАРУ)—зависимость изменения чувствительности усилителя во времени. Ее элементами являются динамический диапазон (максимальное изменение чувствительности под действием ВАРУ) и длительность (время действия) ВАРУ. [c.241]

[c.241]

Приемио-усилительный тракт дефектоскопа предназначен для усиления и детектирования сигналов, регистрируемых приемным преобразователем. Тракт содержит, как правило, следующие элементы двусторонний диодный ограничитель, ограничивающий амплитуду зондирующего импульса на входе усилителя калиброванный делитель напряжения — измерительный аттенюатор усилитель высокой частоты детектор видеоусилитель формирователь управляющего напряжения временной регулировки чувствительности. Измерительный аттенюатор позволяет оператору сравнивать уровни эхо-сигналов от различных отражателей.

[c.182]

Ультразвуковые толщиномеры предназначены в основном для определения толщины изделия и, в отличие от дефекгоскопов, имеют существенно более простое устройство, меньшие габариты и массу. Например, у них отсутствуют блоки временной регулировки чувствительности, автоматического сигнализатора дефектов и др. (см. рис. 10.7). При контроле толщины конструкций, подвергшихся сероводородному растрескивацию или расслоению, а также изготовленных из сталей с большим содержанием сульфидных включений, раскатов и др., часто совершаются ошибки, так как большинство толщиномеров определяют толщину изделия по пришедшему первым сигналу от дефекта или расслоения. Поэтому наиболее совершенные модели ультразвуковых толщиномеров снабжаются экранами, на которые выводится развертка типа А. Это позволяет выявить донный сигнал и отличить его от сигнала от расслоения.

[c.157]

(см. рис. 10.7). При контроле толщины конструкций, подвергшихся сероводородному растрескивацию или расслоению, а также изготовленных из сталей с большим содержанием сульфидных включений, раскатов и др., часто совершаются ошибки, так как большинство толщиномеров определяют толщину изделия по пришедшему первым сигналу от дефекта или расслоения. Поэтому наиболее совершенные модели ультразвуковых толщиномеров снабжаются экранами, на которые выводится развертка типа А. Это позволяет выявить донный сигнал и отличить его от сигнала от расслоения.

[c.157]

Временная регулировка чувствительности -1 (ВРЧ) предназначена для выравнивания амплитуд снгналов от дефектов, залегающих на разной глубине. ВРЧ особенно важна при автоматической оценке и регистрации результатов контроля. Систе.ма ВРЧ уменьшает коэффициент успленпя К усилителя в момент излучения зондирующего импульса, а затем восстанавливает его но определенному закону, обеспечивающему компенсацию уменьшения амплитуд с увеличением глубины залеганпя дефекта. Во многих приборах система ВРЧ приближенно воспроизводит требуемый закон восстановления чувствительности.

[c.203]

Во многих приборах система ВРЧ приближенно воспроизводит требуемый закон восстановления чувствительности.

[c.203]

Изменение уровня сигнала. В процессе контроля амплитуда электрических импульсов меняется. Для толщиномеров, не оснащенных ЭЛТ, это может привести к потере одного полупериода при не1тзменном уровне срабатывания (рис. 81). Погрешность значительно уменьшается прп введении в прибор систем автоматической и временной регулировки чувствительности (АРУ и ВРЧ), а также при недектированном сигнале. [c.236]

Для того чтобы подавить на экране реверберацион-но-шумовые помехи в начале развертки или выравнять чувствительность по глубине, в усилительном тракте предусмотрена схема временной регулировки чувствительности (ВРЧ). Эта схема вырабатывает импульс определенной формы (чаще всего экспоненциальный), который подается на усилитель высокой частоты, запирая его непосредственно после излучения зондирующего импульса и изменяя коэффициент усиления во времени. Длительность, амплитуда и форма импульса ВРЧ могут регулироваться в зависимости от задач контроля. В целях выравнивания чувствительности к равным отражателям, залегающим на различной глубине, закон изменения усиления должен быть обратным закону умень-

[c.99]

Длительность, амплитуда и форма импульса ВРЧ могут регулироваться в зависимости от задач контроля. В целях выравнивания чувствительности к равным отражателям, залегающим на различной глубине, закон изменения усиления должен быть обратным закону умень-

[c.99]

Амплитуда сигналов от дефектов быстро убывает с увеличением расстояния. Для компенсации этого явления применяют временную регулировку чувствительности (ВРЧ) 11. Этот блок, управляемый задающим генератором, резко уменьшает коэффициент усиления приемника в момент излучения зондирующего импульса, а затем постепенно увеличивает его по закону, обратному закону убывания аплитуды сигналов с расстоянием до дефектов. [c.214]

В канале схемы зеркального эхо-метода используют ПЭП типа ИЦ-52 с переменным углом ввода (см. гл. 3), что позволяет при постоянной базе (максимальное расстояние между ПЭП равно 250 мм) контролировать швы толщиной до 250 мм. Как и в установке ИДЦ-12, акустические блоки размещены в металлическом корпусе для создания локальной иммерсионной ванны. Акустический блок укреплен на специальном манипуляторе с возможностью его полного разворота в плоскости, параллельной продольной оси сосуда, а также самоустановки на контролируемой поверхности. Благодаря этому можно произвольно ориентировать плоскость прозвучивания и легко, вручную, перестраивать акустическую систему. Электронный блок имеет шесть автономных каналов. Два резервных канала предусмотрены для контроля подповерхностного слоя раздельно-совмещенными ПЭП с использованием головных волн. Все каналы, кроме канала ЗЭМ, снабжены специально разработанной системой временной автоматической регулировки чувствительности (ВАРЧ), компенсирующей затухание звука. Каждый из каналов имеет выход на осциллогра- [c.386]

Структурная схема импульсного ультразвукового эходефектоскопа приведена на рис. 8.8. Электроакустический преобразователь ЭАП (пьезоэлектрический искатель) служит для преобразования электромагнитных колебаний в ультразвуковые, излучения их в изделие и приема колебаний, отраженных от дефектов. Усилитель сигналов УС состоит из усилителя высокой частоты с коэффициентом усиления 10 —10 и детектора. Генератор зондирующих импульсов ГИ вырабатывает высокочастотные импульсы напряжения, возбуждающие ультразвуковые колебания ЭАП. Синхронизатор С предназначен для обеспечения синхронной работы узлов дефектоскопа. Он обеспечивает одновременный запуск генератора ГИ и генератора линейно изменяющегося напряжения ГЛИН, который служит для формирования напряжения развертки электронно-лучевой трубки ЭЛТ. Измеритель времени ИВ предназначен для измерения времени прохождения импульса до дефекта и обратно. Регистрирующее устройство РУ селектирует эхосигнал от дефекта по времени и по амплитуде и фиксирует его на самописце. Блок регулировки чувствительности РЧ служит для выравнивания амплитуд сигналов от дефектов, залегающих на разной глубине. [c.376]

Преобразователем является фотодиодная матрица МФ-14Б, в плоскости которой находятся 32 х 32 чувствительных элемента. Матрица включена в режиме накопления и осуществляет преобразование оптического сигнала в электрический аналоговый пропорционально величине светового потока за время накопления. Допускается регулировка интервала времени накопления и чувствительности по условиям освещенности рабочей сцены. Результат обработки изображения в цифровой форме вьщается через выходной буфер ЭВМ в систему управления роботом. СТЗ имеет 2 градации яркости, выходной сигнал в виде цифрового шестнадцатиразрядного двоичного кода время обработки изображения 60 мс, разрешение 2,5 мм. [c.118]

В литературе имеется описание лишь одного тина эмалевых тензочув-ствительных покрытий с рядом модификаций для исследования напряжений при повышенных температурах [7, 8]. Такое покрытие позволяет проводить исследования при температурах до 300° С, на его чувствительность не влияют влажность и незначительные колебания температуры, чем выгодно это покрытие отличается от канифольного. К недостаткам разработанного до настояш,его времени эмалевого тензочувствительного покрытия относится следующее. Состав таких покрытий весьма сложен [8]. Он представляет собой смесь (фритта) частиц определенной дисперсности элементоорганических и других соединений, состав которой дополнительно регулируется специальными порошковьщи добавками. Из фритты и порошковых добавок готовят шликер, и окончательную регулировку состава производят путем введения в него боросиликата свинца. Такие операции необходимы для подбора и регулирования коэффициента температурного расширения эмалевого покрытия, так как разность коэффициентов температурного расширения материалов покрытия и детали определяет тензочувствительность эмалевого покрытия. Как было установлено в указанной выше работе, отношение коэффициентов температурного расширения состава эмали и материала детали должно быть в пределах от 1,1 до 3,0.

[c.9]

Поскольку в практике масс-спектрометрии в приборе МС-62 работа ионного источника на два масс-аналнза-тора встречается впервые, невольно, возникает сомнение достаточно ли стабильны раздельные ионные пучки, вытягиваемые из общей ионной плазмы Испытания нескольких разновидностей двухлучевого ионного источника показали, что стабильность во времени ионных пучков у нового источника не хуже, чем у обычных однощелевых. Кроме того, экспериментально установлено, что изменение давления в источнике сопровождается пропорциональным изменением ионных токов в обоих пучках. Зависимость ионного тока в пучке от ионизирующего напряжения близка к обычным источникам. С увеличением тока эмиссии электронов общий ионный ток линейно растет, а ионные токи в пучках несколько перераспределяются. На величину ионного тока, как и у обычных источников, наибольшее влияние оказывает потенциал вытягивающей линзы. С помощью раздельной регулировки вытягивающего потенциала для обоих пучков можно установить любое соотношение их интенсивностей. Например, при большом перекосе в величине вытягивающего напряжения ионный ток в одном пучке падает до нуля и соответственно увеличивается в другом-Общее правило масс-спектрометрии о постоянстве режима работы ионного источника во время анализа, связанное со стабильностью чувствительности ионного источника к различным веществам, распространяется и на спектрометр МС-62. [c.159]

Дефектоскопия на фазированных решетках

Сергей Звонов,

студент группы 1135, Самарский национальный исследовательский университет имени академика С.П. Королева

Акмал Хисравов, студент группы 1239, Самарский национальный исследовательский университет имени академика С.П. Королева

Анна Вышкина, студентка группы 1239, Самарский национальный исследовательский университет имени академика С.П. Королева

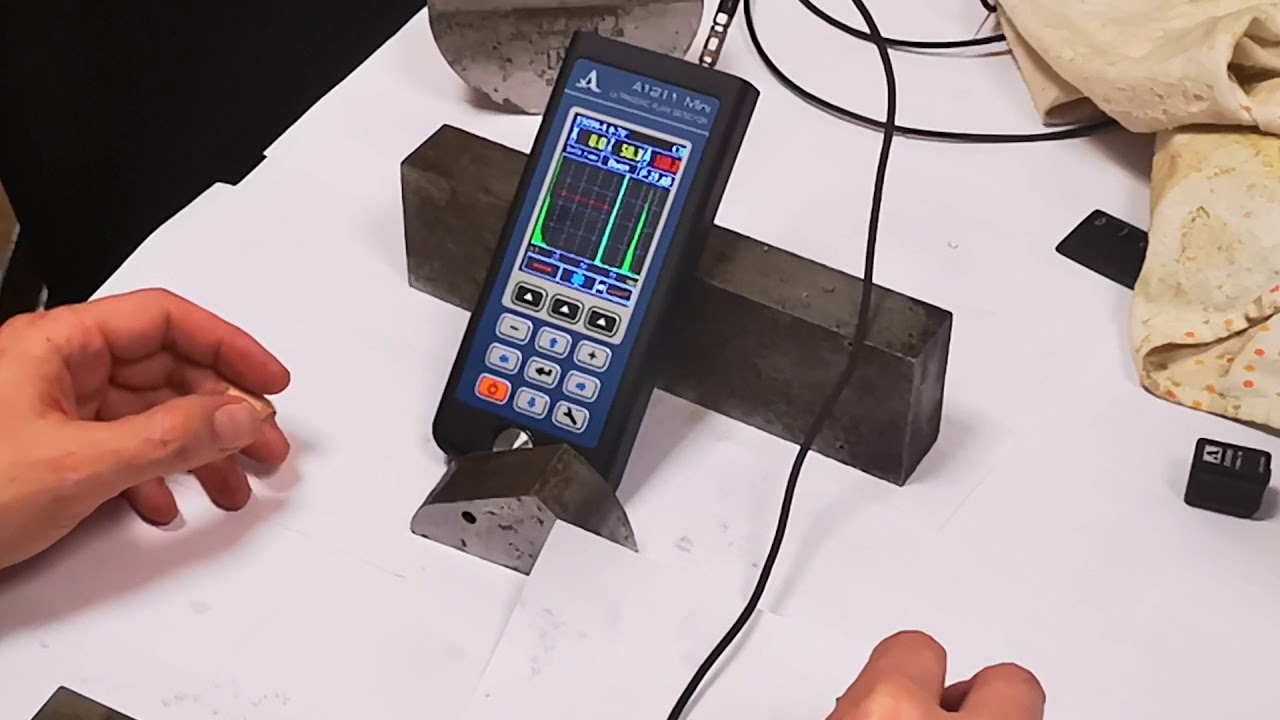

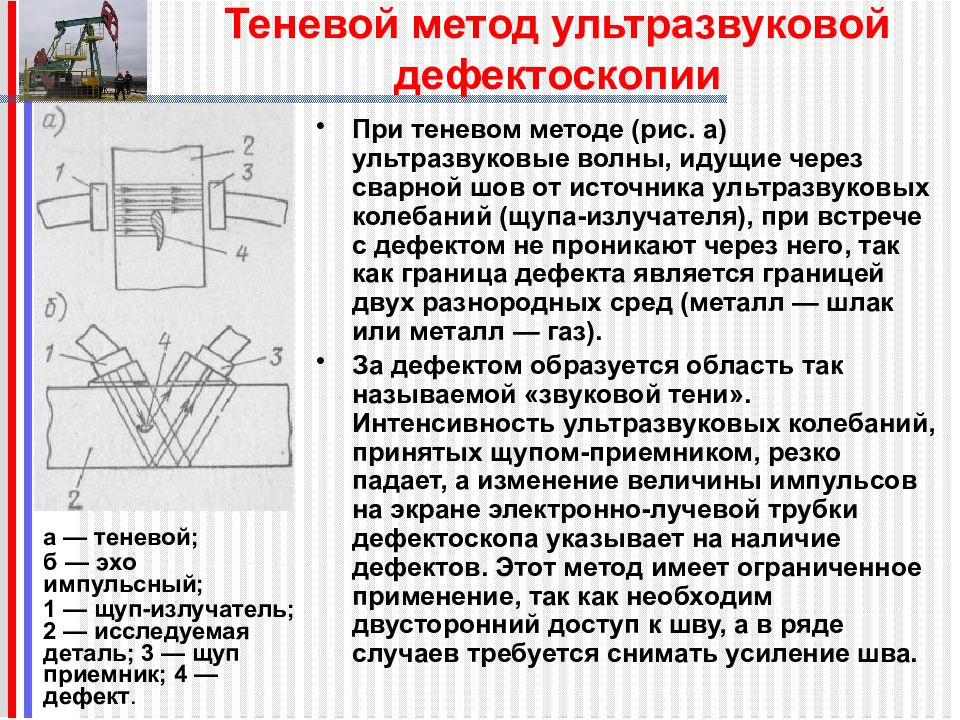

Ультразвуковая дефектоскопия — метод, предложенный С.Я. Соколовым в 1928 году, который основан на исследовании процесса распространения ультразвуковых колебаний с частотой 0,525 МГц в контролируемых изделиях с помощью специального оборудования — ультразвукового преобразователя и дефектоскопа [1]. Это один из самых распространенных методов неразрушающего контроля.

Дефектоскоп — устройство для обнаружения дефектов в изделиях из различных металлических и неметаллических материалов методами неразрушающего контроля. К дефектам относятся нарушения сплошности или однородности структуры, зоны коррозионного поражения и др. Область техники и технологии, занимающаяся разработкой и использованием дефектоскопов, называется дефектоскопия [4].

Рис. 1. Принцип измерения времени и пути импульса

Алгоритм работы ультразвукового дефектоскопа заключается в том, что с помощью ПЭП передается короткий ультразвуковой сигнал в контролируемый объект (рис. 1). После получения на приемник отраженного сигнала измеряется время прохождения звукового сигнала от ПЭП до отражающей поверхности и обратно (рис. 2) — [5].

Рис. 2. Отображение отраженного сигнала на экране

Плюсы ультразвуковой дефектоскопии:

- проверяемую деталь не требуется повреждать или разрушать;

- работа проводится очень быстро и стоит недорого. В сравнении с некоторыми другими видами дефектоскопии, например рентгеновской, не представляет опасности для человека;

- возможен контроль пригодности большинства материалов как металлических, так и неметаллических образцов;

- благодаря высокой мобильности ультразвуковые дефектоскопы для проверки необходимого объекта можно доставить практически в любое место.

Новым этапом ультразвукового контроля (УЗК) стала технология фазированных решеток (ФР), основанная на последовательном возбуждении всех элементов преобразователя и генерировании ультразвуковых волн. Преобразователь ФР представляет собой множество одновременно работающих пьезоэлектрических элементов (от 16 до 256 штук), в отличие от одноэлементных датчиков, используемых в классической дефектоскопии [3].

Метод фазированной решетки является более усовершенствованным и сложным по сравнению с классическим ультразвуковым контролем (рис. 3), в котором используется одноэлементный преобразователь. Дефектоскопы на фазированной решетке, с помощью которых контроль осуществляется гораздо быстрее и проще, используются во многих отраслях (рис. 4).

Рис. 3. Классический метод ультразвукового контроля

Рис. 4. Метод ультразвукового контроля фазированной решеткой

Преимущества фазированных решеток перед классическим ультразвуковым контролем:

1 Возможность секторного контроля, что обеспечивает большую наглядность. При классическом контроле луч от пьезоэлектрического преобразователя исходит под одним конкретным углом и его отображение на экране выглядит как всплеск на АСкане (рис. 5).

Рис. 5. Отображение сигнала от засверловки на образце Phased Array Type B Block

В случае применения технологии ФР в объекте может контролироваться сразу вся зона контроля (рис. 6), то есть мы одновременно видим все дефекты, расположенные в диапазоне 3575 градусов. Физически даже 090 градусов, но это не всегда имеет смысл, так как существуют определенные ограничения, связанные критическими углами, а также при меньшем диапазоне отображение дефекта получается более качественым.

Рис. 2. Отображение отраженного сигнала на экране

2 Более высокая скорость проведения ультразвукового контроля за счет замены продольнопоперечного сканирования на линейное — вдоль шва. Согласно нормативным документам РФ, ультразвуковой контроль нужно проводить продольнопоперечным движением вдоль сварного шва с шагом, равным половине пьезоэлемента, отводя датчик от сварного шва на расстояние, равное двойной толщине сварного шва [2].

Рис. 3. Классический метод ультразвукового контроля

Рис. 4. Метод ультразвукового контроля фазированной решеткой

Рис. 5. Отображение сигнала от засверловки на образце Phased Array Type B Block

Рис. 6. Отображение сигнала от засверловок на образце Phased Array Type B Block при использовании ФР

В случае применения ФР производится одновременный контроль всего сечения шва без необходимости смещения датчика (рис. 7).

Рис. 7. Методы сканирования в УЗК

3 Большое количество углов ввода. Классический ультразвуковой датчик имеет один конкретный заданный угол, который не может изменяться, так как его значение заложено конструктивно в сам преобразователь [4]. Датчики ФР повышают вероятность обнаружения дефектов, так как способствуют получению оптимальных сигналов от трещины, расположение которой не всегда соответствует фиксированному углу ввода ПЭП при традиционном проведении контроля. К преимуществам новой технологии можно также отнести возм ожность получения истинных изображений расположения и габаритов дефектов, а также более простую и быструю интерпретацию (рис. 8).

Рис. 8. Трещина на А- и S-скане

Фокусировка. Технология фазированных решеток имеет функцию фокусировки поля преобразователя (рис. 9). Это существенно повышает разрешающую способность и чувствительность, что, в свою очередь, заметно облегчает процесс понимания реальных форм дефекта [3].

Рис. 9. Отображение засверловки без фокуса и с фокусом

Отрицательные моменты технологии ФР:

1 Дефектоскопы, использующие технологию ФР, дороже классических дефектоскопов в дватри раза. Однако стоит учитывать, что повышение производительности и качества контроля для многих предприятий и задач гораздо важнее.

2 Ограничение по толщинам, которые возможно контролировать датчиками ФР. Суть в том, что зачастую датчики ФР значительно больше классических датчиков, вследствие чего сложно контролировать как мелкие толщины в 25 мм, так и большие толщины — в силу того, что разрешающая способность и размеры экрана ФРдефектоскопа оказываются уже малоинформативными. Тем не менее ФРдефектоскопы всех производителей могут выполнять функции классических датчиков — для этого у них есть разъемы для подключения классических преобразователей. Следовательно, даже при появлении таких задач, как контроль тонкостенной трубы толщиной 3 мм или же контроль 2метровой арматуры или длинных анкеров, дефектоскопы, имеющие технологию ФР, способны решить их за счет подключения классических преобразователей.

3 Отсутствие нормативной документации для отбраковки. Нормативная документация в РФ заметно отстает от европейских стран, что связано не только со сложными временами, но и с огромным количеством отраслей, вследствие чего разработка документации оказывается слишком дорогостоящей. Кроме того, деньги на эти работы тратить нецелесообразно — вопервых, потому, что многие российские компании не оснащены ФРдефектоскопами, а вовторых, данная проблема решается за счет того, что во многих дефектоскопах предусмотрена возможность одновременного Sскана (секторного контроля) и Аскана вместе с браковочной кривой АРК (ВРЧ).

Стоит отметить, что дефектоскопия представляет собой важную часть любого производства. Ультразвуковая же дефектоскопия во многих случаях является незаменимым методом контроля. Благодаря развитию передовых технологий, а именно технологии фазированных решеток, появилась возможность выпускать качественный долговечный продукт.

Данная технология, как мы выяснили, имеет как серьезные преимущества, так и некоторые недостатки. Тем не менее недостатки с лихвой компенсируются преимуществами этой технологии — ведь качество и высокая производительность выпускаемой продукции гораздо важнее цены дефектоскопа. Технические же недостатки нивелируются, помимо всего прочего, тем фактом, что дефектоскоп с технологией фазированных решеток способен работать в режиме традиционного дефектоскопа.

Список используемой литературы:

- Мирошниченко Т. Безопасность газораспределительных систем [Текст]: ГОСТ Р 557242013.

- Кретов Е.Ф. Ультразвуковая дефектоскопия в энергомашиностроении [Текст]: техническая литература / Е.Ф. Кретов. СПб.: Издательство СВЕН, 2007. 296 с.

- Реука С.В. Введение в технологию применения ультразвуковых фазированных решеток [Текст] / С.В. Реука (перевод). СПб.: ГЭТУ. 210 с.

- Клюева В.В. Неразрушающий контроль [Текст]: Справочник / В.В. Клюева. М.: Машиностроение, 2006. 864 с.

- Каневский И.Н., Сальникова Е.Н. Неразрушающие методы контроля [Текст]: Учеб. пособ. / И.Н. Каневский, Е.Н. Сальникова. Владивосток: Издательство ДВГТУ, 2007. 243 c.

Введение в дефектоскопию рельсов

Целостность рельсов имеет решающее значение для железнодорожной отрасли, особенно потому, что дефекты и дефекты рельсов могут привести к поломке рельсов или даже сходу с рельсов. Из-за серьезного характера дефектов рельсов и их влияния на безопасность отрасль отреагировала улучшенными методами обслуживания рельсов и методами обнаружения дефектов.

Одним из наиболее важных методов является использование методов неразрушающего контроля (NDT).Включенная технология и методы тестирования должны обеспечивать выполнение точных, надежных и эффективных тестов в постоянно меняющейся среде. Кроме того, тестирование должно проводиться с приемлемой скоростью, чтобы не мешать работе железной дороги.

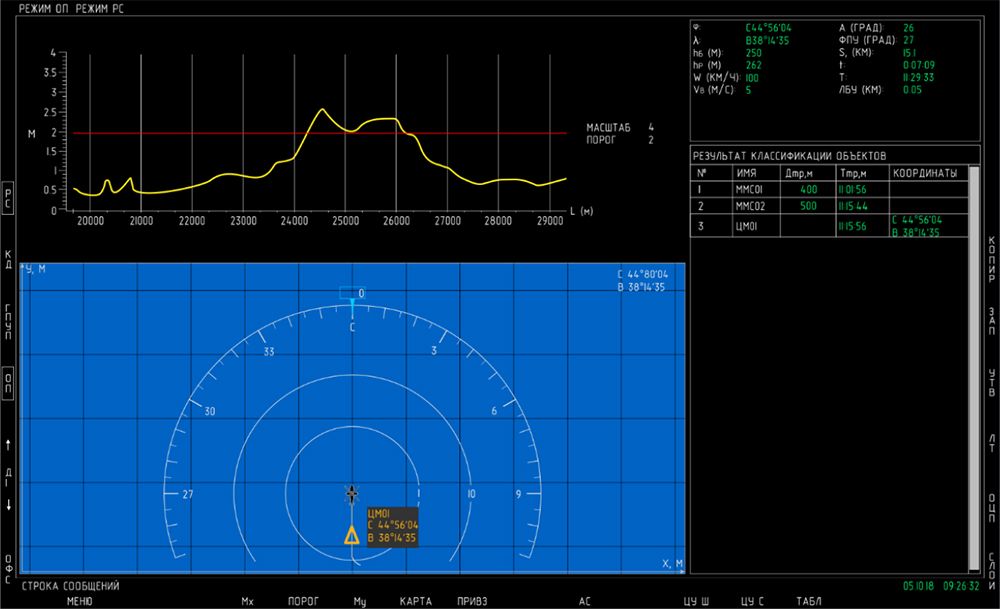

Текущие технологии

Метод ультразвукового неразрушающего контроля является наиболее часто используемым в промышленности. Ультразвук использует звуковые волны или вибрации, которые распространяются на частотах, превышающих диапазон человеческого слуха (обычно выше 20 000 Гц или циклов в секунду).Ультразвуковые волны передаются в рельс под разными углами — от верха головки рельса через стенку к низу рельса и по всей ширине головки рельса — пьезоэлектрическими преобразователями. При обнаружении дефекта (состояние поверхности головки рельса, внутренние или видимые дефекты рельса, осадки или отделка сварного шва) достаточного размера и ориентации ультразвуковой сигнал отражается обратно на соответствующий преобразователь. Затем информация обрабатывается тестовой системой и записывается в постоянную запись тестовых данных.

Методы обнаружения

Современные методы обнаружения используют различные типы механических процессов, которые затем требуют участия человека для интерпретации данных испытаний. Большинство испытаний выполняется в динамическом режиме на скоростях, которые лучше всего подходят для возможностей системы железной дороги. Четыре основных метода дефектоскопии рельсов, используемых в США, включают:

Процесс портативного тестирования : Этот метод заключается в том, что оператор толкает мобильное испытательное устройство либо по одной рельсе по отдельности, либо по обеим рельсам одновременно (в шаговом темпе), визуально интерпретируя тестовые данные на мониторе.Когда потенциальный недостаток обнаружен, оператор остановится и вручную проверит местоположение, чтобы определить, существует ли недостаток. Затем размер дефекта определяется и определяется его местоположение в секции рельса. Оператор предоставит эту информацию железной дороге для устранения неисправности. В некоторых случаях переносная испытательная установка может обеспечить постоянную цифровую запись испытаний для будущего анализа.

Пуск / остановка процесса : Этот метод состоит из испытательного оборудования на базе транспортного средства (на рельсах или на рельсах), которое медленно перемещается по рельсам (обычно не более 25 миль в час), одновременно представляя данные через монитор оператору для интерпретации. .При обнаружении потенциальной неисправности транспортное средство останавливается, и оператор вручную проверяет местоположение, чтобы определить, существует ли неисправность. Затем размер дефекта определяется и определяется его местоположение в секции рельса. Оператор предоставит эту информацию железной дороге для устранения неисправности. Этот тип метода испытаний обеспечивает постоянную цифровую запись испытаний для будущего анализа.

Chase car process : Этот метод состоит из ведущего тестового автомобиля, который выполняет процесс обнаружения дефектов, за которым следует проверочная машина погони.Когда ведущий испытательный автомобиль обнаруживает потенциальную неисправность, копия местоположения передается в электронном виде на автомобиль погони. Затем оператор вагона преследования несет ответственность за проверку наличия дефекта и сообщение о любых положительных результатах железной дороге для принятия мер по исправлению. Этот метод позволяет ведущему испытательному автомобилю продолжать испытания непрерывно. Этот тип метода испытаний обеспечивает постоянную цифровую запись испытаний для будущего анализа.

Непрерывный процесс тестирования : Этот метод состоит из непрерывной работы высокоскоростной автомобильной системы на заданном маршруте; это позволяет тестировать участки, которые превышают 100 миль в смену.Данные испытаний отправляются и анализируются в указанном удаленном месте. Как только данные проанализированы и определено, что раздел может содержать потенциальную ошибку, персоналу по проверке отправляется отчет. Затем оператор проверки подтвердит наличие дефекта с помощью портативного испытательного устройства или ручного дефектоскопа. Отчет о проверке затем предоставляется железной дороге для устранения неисправностей. Этот тип метода испытаний обеспечивает постоянную цифровую запись испытаний для будущего анализа.

Дефектоскоп — обзор

3.2 Уровень B

Второй уровень услуг по неразрушающему контролю может быть идентифицирован как:

«Действия по неразрушающему контролю, которые могут быть разработаны лицами со стандартной квалификацией, но которые также требуют поддержки организации для целей закупок, планирования, взаимодействия и документирования».

В дополнение к реализации ранее упомянутых требований QS, ряд дополнительных требований должны быть выполнены для этого второго уровня NDT SC:

* «ответственность руководства», чтобы установить и внедрить в рамках NDT SC — четкая политика в области качества, позволяющая четко распределять обязанности и предоставлять необходимые ресурсы для услуг по контракту.

* «контроль документов», как средство обеспечения того, чтобы любой документ, влияющий на качество услуги, был подготовлен, рассмотрен и утвержден определенным ответственным персоналом. Типичными документами, требующими контролируемых условий, являются процедуры для деятельности по неразрушающему контролю (и соответствующие критерии приемки), для квалификации процедур неразрушающего контроля, для калибровки оборудования, для обучения и квалификации персонала по неразрушающему контролю.

* «идентификация и прослеживаемость» всех действий и результатов неразрушающего контроля для однозначной корреляции : Элементы, контролируемые в процессе неразрушающего контроля — отчеты — калибровки, связанные с оборудованием оператора и т. Д.

* «несоответствия», выявленные в ходе неразрушающего контроля (в основном, относящиеся к любой неожиданной ситуации или «несоответствию» установленным процедурам): они требуют своевременного и надлежащего разрешения, обычно с согласия клиента.

* «внутренние аудиты качества» и «корректирующие действия» как средство проверки того, как QS реализуется на практике, и для активации соответствующих исправлений, если таковые имеются. Руководство SC NDT должно быть напрямую проинформировано о результатах аудитов и, при необходимости, привлечено для определения требуемых корректирующих действий.

Следует отметить, что в этом случае «обучение», квалификация и аттестация персонала должны быть надлежащим образом спланированы, тщательно выполнены, распространены на все уровни операторов неразрушающего контроля, чтобы повысить потенциал Компании, которая в значительной степени опирается на опыт и квалификацию персонала.

Ранняя история металлоискателей

Часто провозглашаемый отцом ультразвуковых исследований, Сергей Ю. Соколов , знаменитый советский ученый из лаборатории имени В.Ленинградский электротехнический институт им. И. Ульянова (Ленина) родился в 1897 году в одноименном городе России. Он предложил в 1928 году, а несколько лет спустя продемонстрировал метод сквозного пропускания для дефектоскопии в металлах. Он выдвинул свою идею в конце 1920-х годов, в то время, когда не существовало необходимой технологии. Он предположил, что такую технику можно использовать для обнаружения дефектов в твердых телах, таких как металлы.

Как и в случае с ранним использованием ультразвука, обширная работа по дефектоскопии металлов проводилась в Германии в начале 1930-х годов.В 1933 году О. Мюльхаузер запатентовал систему для передачи ультразвуковой энергии в исследуемую деталь, обнаруживая ее по мере появления с помощью второго преобразователя. В 1935 году Соколов опубликовал подробности экспериментальной конструкции кварцевых генераторов, методы соединения генераторов с испытуемым образцом для достижения максимальной передачи энергии, а также различные методы определения ультразвуковой энергии после прохождения через испытательный образец. Он предложил первую «ультразвуковую камеру», с помощью которой можно было получить реальное изображение дефекта.Он предвидел, что, используя звуковые волны с частотой 3000 мегагерц (МГц), можно получить разрешение, равное разрешению оптического микроскопа. В его методе использовался большой пьезоэлектрический приемный преобразователь, на котором заряды, генерируемые приходящими акустическими сигналами, оставались изолированными. Затем поверхность преобразователя сканируется механическим контактом или лучом, создавая «картину» дефекта. Однако разрешение экспериментальных устройств, которые он изготовил, было недостаточно хорошим для практического использования.

В Германии к 1936 году Раймар Польман разработал метод ультразвуковой визуализации, основанный на передаче с использованием акустических линз и преобразовании полученного акустического изображения в визуально наблюдаемое изображение в том же интересующем объеме. В Германии его устройство для преобразования изображений стало известно как «ячейка Польмана». Широко использовался в конце Второй мировой войны в Германии, когда ультразвуковые испытания материалов стали важными при выборе боеприпасов для зенитной обороны Берлина.Польман экспериментировал в том же направлении с распространением ультразвука через металлы, содержащие дефекты, но применил совершенно другой подход к методу обнаружения выходящего луча. В его детекторе использовалась суспензия хлопьев коллоидного алюминия в ксилоле, запечатанная в прозрачном контейнере. Ультразвуковой луч, выходящий из испытательного образца, воздействовал на алюминиевые чешуйки, заставляя их выравниваться перпендикулярно направлению луча. В случае наличия каких-либо дефектов в тестируемом материале будут отбрасываться теневые области, где чешуйки сохраняют свою первоначальную ориентацию.

В 1939 году исследователи из Британского института железа и стали решили исследовать возможность обнаружения микротрещин в стали с помощью ультразвуковой волны, проводимой с помощью прибора типа Польмана, но оказалось, что он недостаточно чувствителен. В 1942 году Дональд Спроул успешно применил принцип эхолота для обнаружения дефектов в стали. В его аппарате использовались отдельные передающие и приемные преобразователи. Почти одновременно, но независимо, американский ученый Флойд Файерстоун изобрел «рефлектоскоп» — прибор, работающий по аналогичным принципам, но использующий один преобразователь для передачи и приема].

В методе отражения импульсная звуковая волна передается с одной стороны образца, отражается от дальней стороны и возвращается в приемник, расположенный в начальной точке. При столкновении с дефектом или трещиной в материале сигнал отражается, и время его прохождения изменяется. Фактическая задержка становится мерой местоположения дефекта; карта материала может быть создана, чтобы проиллюстрировать расположение и геометрию дефектов. В методе сквозной передачи передатчик и приемник расположены на противоположных сторонах материала; прерывания прохождения звуковых волн используются для обнаружения и измерения дефектов.Обычно используется водная среда, в которую погружены передатчик, проба и приемник. Аналогичная технология также была исследована в Германии и Японии, но разработка была свернута из-за Второй мировой войны.

Ключевые лица, Флойд Файерстоун , Дональд Спроул и Адольф Трост , ничего не знали друг о друге, поскольку работали строго в секрете. Не были опубликованы даже их заявки на патенты. Спроул и Трост использовали метод передачи с отдельными зондами передатчика и приемника. Trost изобрел так называемую « Trost-Tonge ». Два зонда контактировали на противоположных сторонах пластины, удерживались на одной оси с помощью механического устройства — тонж — и соединялись с обеими поверхностями с помощью непрерывно протекающей воды. Sproule разместил 2 зонда на одной стороне заготовки. Поэтому он изобрел двухкристальные зонды. Он использовал эту комбинацию также с переменным расстоянием друг от друга. Firestone был первым, кто реализовал технику отражения.Он модифицировал радарный прибор и разработал передатчик с короткими импульсами и усилитель с короткой мертвой зоной. Sproule в конечном итоге отказался от метода передачи и в 1952 году подал патент, озаглавленный «Улучшения / или относящиеся к устройству для обнаружения дефектов и измерения скорости методами ультразвукового эха».

Компания Firestone сделала следующие презентации и / или зарегистрировала следующие патенты в период с 1940 по 1951 год:

- 1940 Дефектоскоп и измерительный прибор

- 1943 Метод резонансного контроля; Метод и аппаратура поверхностных и поперечных волн

- 1945 Сверхзвуковой рефлектоскоп, инструмент для исследования внутренней части твердых частей с помощью звуковых волн.

- 1946 Уточнения в сверхзвуковом рефлекторе, Поляризованный звук

- 1948 Трюки со сверхзвуковым рефлектографом

- 1951 Способ и средства для создания и использования колебательной волны в пластине

Sproule и Firestone нашли промышленных партнеров для своих инструментов: Kelvin-Hughes и Sperry Inc . Kelvin-Hughes выпустили свою первую коммерческую машину в 1952 году. Несколько лет спустя, в Германия в 1949 , два человека получили информацию о Firestone-Sperry-Reflectoscope из публикаций в технических документах: Josef Krautkrmer в Кельне и Karl Deutsch в Вуппертале. Оба приступили к разработке — не зная друг друга. Йозеф Крауткрмер и его брат Герберт были физиками, работавшими в области осциллографов.Они могли разрабатывать только ультразвуковые инструменты. Карлу Дойчу, инженеру-механику, понадобился партнер по электронике, и он нашел его с Хансом-Вернером Браншайд, который получил некоторый технический опыт в области радиолокационной техники во время войны. Всего за один год и молодые, и крошечные компании смогли представить свои ультразвуковые дефектоскопы, положив начало конкурсу, который существует и сегодня.

Ранние испытания труб на аппарате Крауткрмера (1950-е годы)

Позже на международном рынке появилось больше устройств для ультразвуковых испытаний: Siemens и Lehfeldt в Германии, Kretztechnik в Австрии, Ultrasonique во Франции и Kelvin-Hughes в Великобритании.Все они прекратили производство до 1970-х годов. Kelvin-Hughes также остановился в то же время, Sperry позже был переименован в Automation Industries Inc .

Krautkrme R стала мировым лидером на рынке в начале 60-х годов и сохраняет эту позицию до сегодняшнего дня. Помимо Карла Дойча, появились новые имена: Nukem в Германии, Panametrics и Stavely (после Sonic и Harisonic) в США, Sonatest и Sonomatic в Бриатайне, Gilardoni в Италии.

Четыре немецких дефектоскопа в 1950-е годы.

вверху слева: Крауткрамер, справа: Сименс. слева внизу: Lehfeldt, справа: Карл Дойч.

Исследования в области ультразвука и обнаружения дефектов металла в Японии были значительно сокращены, когда разразилась Вторая мировая война в 1941 году, когда американцы и немцы усердно занимались исследованиями в области ультразвука и разработки радара. Изучение радиолокационных технологий в Японии также оказалось в невыгодном положении. После окончания войны в 1945 году исследования в области электроники большой мощности были на некоторое время запрещены в Японии (до 1948 года, когда возобновились разработки невоенной электроники).

Японские предприятия взяли на себя исследования из США и Англии и вскоре разработали собственные дефектоскопы для неразрушающего контроля. Примерно в 1949 году четыре японские компании начали производить собственные дефектоскопы. Это были: Mitsutbishi Electric Corporation , Japan Radio Company (позже стала Aloka Company ), Shimadsu Manufacturing Company и Toyko Ultrasonic Industrial Company .Только Mitsubishi продолжила расширяться в области неразрушающего контроля, а другие компании перешли к другим областям, в частности к диагностическим медицинским ультразвуковым исследованиям. Японское общество неразрушающего контроля официально признало 1952 год первым годом проведения неразрушающего контроля в Японии.

Информация предоставлена NDT.net и другими источниками.

Назад к истории ультразвука в акушерстве и гинекологии .

Ультразвуковая дефектоскопия

Обычно используются импульсные ультразвуковые лучи, а в простейших приборах на поверхность образца помещается ручной зонд. Дисплей осциллографа с временной разверткой показывает время, за которое ультразвуковой импульс проходит до отражателя (дефект, задняя поверхность или другая свободная поверхность) с точки зрения расстояния по экрану осциллографа — так называемого A -сканирование дисплея. Высота отраженного импульса зависит от размера дефекта, видимого из зонда передатчика.Взаимосвязи между размером дефекта, расстоянием до дефекта и отражательной способностью дефекта сложны, и для интерпретации изображения требуются значительные навыки.

Также используются сложные многозондовые системы с механическим перемещением зонда и оцифровкой сигналов с последующим хранением в компьютере; методы компьютерной интерпретации быстро развиваются.

Существует несколько форм механической вибрации, в зависимости от направления движения частиц в волновом движении, поэтому существует несколько форм ультразвуковых волн, наиболее широко используемыми в неразрушающем контроле являются волны сжатия и поперечные (сдвиговые) волны.

Благодаря подходящей конструкции зонда ультразвуковые лучи могут вводиться в твердый материал практически под любым углом.

Волны сжатия также распространяются через жидкости, и распространенный метод заключается в погружении образца в большой резервуар и использовании опорного зонда с механизированным перемещением. С помощью такого оборудования возможны альтернативные методы отображения сигналов и может быть получено двумерное ультразвуковое изображение (дисплеи B-сканирования и C-сканирования).

Как правило, один зонд действует как передатчик и приемник, поэтому контроль можно проводить только с одной стороны образца.Крупнозернистые материалы, такие как сварка аустенитной стали, медные отливки и т. Д., Вызывают сильное затухание и рассеяние, и в настоящее время их трудно контролировать с помощью ультразвука, но большие толщины мелкозернистого материала, такого как кованая сталь, могут быть протестированы без труда.

Поскольку обычным признаком дефекта является импульс на осциллограмме, дефекты должны быть охарактеризованы, а также определены их размеры. Новые методы, такие как времяпролетная дифракция, TOFD, были разработаны, чтобы помочь этому методу.

Измерения затухания и скорости ультразвука используются для изучения различных свойств материалов.

Использование ультразвука для определения размеров дефектов

После обнаружения дефектов часто бывает желательно определить их размер. Для дефектов, меньших ширины ультразвукового луча, псевдоразмер может быть получен путем сравнения амплитуды сигнала дефекта с амплитудой эталонного отражателя (плоскодонное или просверленное сбоку отверстие) в том же диапазоне. Когда размер дефекта больше ширины ультразвукового луча, для оценки размера дефекта часто можно использовать обычные методы определения размера движения зонда.Метод максимальной амплитуды использует меру перемещения зонда между максимальными сигналами от конечностей дефекта до дефекта размера. Методы падения на 6 дБ и 20 дБ используют уменьшение амплитуды сигнала от дефекта, когда датчик проходит через край дефекта в качестве индикатора размеров дефекта. Однако взаимодействие между ультразвуковым лучом и дефектом, в зависимости от природы и ориентации дефекта, ограничивает эффективность этих методов при работе со сложными и неправильно ориентированными дефектами.

Методы, использующие дифрагированный сигнал от краев дефекта для обнаружения и определения размеров дефектов, являются наиболее эффективными при определении размеров плоских дефектов. В методе времяпролетной дифракции (TOFD) используется время прохождения ультразвука между датчиком (датчиками) и конечностями дефекта для обнаружения и определения размеров дефектов. Точность определения размера дефекта лучше ± 2 мм может быть достигнута с помощью оптимизированных методов (см. Также усовершенствованные ультразвуковые методы).

Ультразвуковое обнаружение дефектов и визуализация через реверберирующие слои с помощью подпространственного анализа и проецирования

Ультразвуковое обнаружение дефектов и визуализация через реверберирующие слои являются серьезными проблемами из-за реверберации, вызванной слоем, и отражений от передней поверхности.Эти нежелательные сигналы создают сильные помехи и маскируют дефектные эхо. В этой статье разработан подход, основанный на подпространстве, для удаления или значительного уменьшения нежелательных ревербераций, что обеспечивает надлежащее обнаружение дефектов и визуализацию. В этом методе используется набор независимых эталонных измерений материала, проходящего через слой, без помех. Если эти измерения недоступны, вместо них используются массивные измерения материала с дефектами. Беспорядок, из-за его высокой силы по сравнению с отражениями дефекта, образует подпространство, охватываемое собственными векторами, соответствующими доминирующим собственным значениям ковариационной матрицы данных.Подпространство препятствий оценивается и удаляется с использованием ортогональной проекции подпространства. Беспорядок обычно занимает многомерное подпространство, которое зависит от уровня связи, неоднородности материала, шероховатости поверхности и частоты дискретизации измерений. Когда ссылка только на помехи недоступна, методы теории информации используются для оценки размера подпространства помех, так что сигналы помех в достаточной степени подавляются без искажения сигналов дефектов. Эффективность предложенного подхода демонстрируется с использованием моделирования и реальных результатов измерений.

1. Введение

Ультразвуковое обнаружение и визуализация дефектов через слой или экран — сложные проблемы, с которыми сталкиваются при ультразвуковой неразрушающей оценке (NDE). В частности, промышленные материалы часто производятся в виде нескольких слоев, которые создают сильные отражения на границах раздела слоев при воздействии ультразвукового контроля. Эти отражения обычно повторяются в ходе ультразвуковых измерений, вызывая сильные и повторяющиеся модели реверберации [1].В медицинском ультразвуке прямой доступ к интересующей ткани не всегда возможен, и поэтому ультразвуковые измерения часто выполняются через другую ткань или анатомическую структуру [2]. Например, при ультразвуковой визуализации головного мозга для выявления аномалий или опухолей измерения проводятся через череп, который представляет собой сильный сигнал реверберации.

Реверберационные сигналы, индуцированные верхним слоем (т. Е. Экраном формирования изображения), часто маскируют эхо-сигналы от цели и делают обнаружение и локализацию дефектов материала или аномалий тканей чрезвычайно трудным, если не невозможным.Следовательно, такие сигналы реверберации (которые в дальнейшем также называются помехами реверберации или просто помехами) должны подавляться или в достаточной степени ослабляться, чтобы выявить целевые эхо-сигналы. Большинство существующих подходов к реверберации основаны на идеальной модели распространения акустических волн в слоистых средах [1, 3–6]. Например, Saniie и Nagle разработали аналитические модели моделей реверберации, измеренных в многослойной среде [1]. Эти модели используются для классификации эхо-сигналов, связанных с каждым слоем.Метод предсказательной деконволюции [7], обычно используемый для подавления реверберации при сейсмических исследованиях, был применен для подавления реверберации ультразвука [3, 4]. Этот метод также предполагает, хотя и неявно, идеальную модель распространения, полагаясь на повторяемость шаблонов реверберации. Методы, представленные в [5, 6], предназначены для идентификации реверберационных эхосигналов в многослойных средах на основе временипролетного анализа всех возможных эхо-сигналов и сравнения их спектров мощности.В дополнение к идеальным моделям распространения, упомянутым выше, эти методы предполагают наличие неперекрывающихся эхо-структур, поддающихся анализу времени пролета, который требует, чтобы толщина каждого слоя была относительно большой по сравнению с длиной волны эхо-сигнала. Кроме того, существующие подходы часто связаны с ультразвуковыми измерениями в дальней зоне преобразователя и, как таковые, используют методы погружения. Эти методы непрактичны для сценариев полевых испытаний при ультразвуковом неразрушающем контроле, когда только контактные измерения могут выполняться в ближней зоне преобразователя.Проведение контактных измерений через слой дополнительно осложняется проблемами связи и сильными нерегулярными эхосигналами от передней поверхности слоя. Образцы реверберации в этих случаях нельзя просто предсказать и удалить из измерений.

Среди различных возможных подходов к значительному ослаблению помех при обработке радиолокационных сигналов обычно используется прямое вычитание фонового ответного сигнала, измеренного в пустых эталонных сценах, из ответного сигнала с целями (дефектами) [8].Однако прямое применение этого метода для практического подавления ультразвуковой реверберации оказывается неэффективным из-за значительных вариаций ультразвуковых измерений из-за сцепления, неоднородности материала и шероховатости поверхности.

В этой статье мы предлагаем альтернативный подход, основанный на обучении и проецировании подпространства реверберации. Этот подход был недавно использован в радиолокационных изображениях сквозь стены для удаления помех от стен и улучшения видимости внутренних целей [9, 10], а также в наземных радарах для обнаружения наземных мин [8, 11].В предлагаемом подходе помехи устраняются путем проецирования принятого сигнала на подпространство, ортогональное базам возможных ответов на помехи. Чтобы построить комплексное подпространство помех для эффективного удаления помех, мы рассмотрим два случая обучения подпространству реверберации, которые представляют интерес для ультразвукового NDE, а именно: (i) обучение подпространству на основе эталонов (в автономном режиме) с использованием набора безупречных измерений реверберации и (ii) обучение подпространству без ссылок непосредственно из данных массива в режиме онлайн.Последнее особенно важно при визуализации массивов NDE, когда доступ к работоспособной реплике недоступен [12]. В первом случае мы используем несколько независимых измерений реверберации из выбранных мест, используя здоровую копию исследуемого материала. Затем мы строим подпространство препятствий, используя модель возмущений на основе сдвига, чтобы учесть вариации из-за контакта с поверхностью, неоднородности материала и шероховатости поверхности. Во втором случае мы используем массив физической или синтетической апертуры и формируем подпространство помех, используя пространственную когерентность сигналов реверберации и некогерентность эхо-сигналов дефекта в данных массива.В обоих случаях беспорядок часто занимает несколько измерений подпространства в зависимости от уровня связи, неоднородности материала, шероховатости поверхности и частоты дискретизации измерений. Следовательно, размер подпространства препятствий должен быть правильно оценен до применения ортогональной проекции. Недооценка подпространства помех может привести к недостаточному удалению помех. С другой стороны, особенно во втором случае, когда сигналы дефекта присутствуют в конструкции подпространства помех, переоценка подпространства помех приведет к удалению сигнала дефекта.Чтобы избежать этой проблемы, методы теории информации используются для оценки размера подпространства помех, так что сигналы помех в достаточной степени подавляются без искажения сигналов дефектов.

Эффективность предложенного метода проверена и продемонстрирована с использованием как моделирования, так и данных реальных экспериментов. Результаты ясно показывают, что сильные помехи могут быть значительно подавлены с помощью предлагаемой техники, основанной на обучении подпространству и ортогональной проекции подпространства.Для сравнения мы также применяем методы вычитания фона и предсказательной деконволюции, которые показывают худшие характеристики по сравнению с предлагаемым методом при наличии нерегулярных вариаций.

Остальная часть документа организована следующим образом. В разделе 2 представлена техника построения и проецирования подпространства помех с использованием безупречных эталонных измерений реверберации. В разделе 3 представлена техника построения и проецирования подпространства помех без опорных точек на основе данных массива преобразователей.В разделе 4 представлены результаты моделирования и экспериментальных методов устранения помех в обоих сценариях.

2. Удаление помех с использованием эталонных измерений реверберации

2.1. Предлагаемая методика. аддитивный шум измерения

где шум представляет собой белый гауссовский шум с нулевым средним и не зависит от дефектных эхо-сигналов и помех от реверберации.Шум измерений обычно не считается серьезным препятствием, поскольку его влияние можно уменьшить путем усреднения по нескольким наблюдениям. Помехи реверберации имеют квазипериодический характер, затухающие во времени, причем периодичность и степень затухания зависят от толщины и плотности слоя. В идеальных условиях измерения (например, слой погружен в воду в дальней зоне преобразователя) сигнал реверберации от слоя может быть смоделирован как суперпозиция сдвинутых по времени и масштабированных по амплитуде копий эхо-вейвлета импульса преобразователя. , как [1]

где обозначает разницу во времени прихода последовательных эхо-сигналов, обозначает коэффициент отражения от пути распространения до слоя и обозначает коэффициенты передачи от пути распространения к слою и слоя к пути распространения, соответственно.Эту аналитическую модель реверберации можно интерпретировать как наложенные эхо-сигналы с неизвестными задержками и амплитудами. Кроме того, сигнал реверберации может быть оценен с использованием алгоритма оценки максимального правдоподобия [13].

Для контактных измерений, рассматриваемых в этой статье, сигнал реверберации не соответствует идеальной модели по ряду причин. Во-первых, поскольку измерения выполняются в ближнем поле, сильное отражение от передней поверхности (большой взрыв) на границе преобразователь-слой значительно усложняет картину реверберации.Во-вторых, сигнал реверберации меняется от одного измерения к другому в зависимости от связи между датчиком и слоем, а также границы между слоем и исследуемым материалом. С другой стороны, дефектные эхо-сигналы представляют собой краткосрочные сигналы с гораздо меньшей энергией по сравнению с реверберационными помехами. Кроме того, в зависимости от местоположения дефекта в материале, возвратные эхо-сигналы имеют более длительное время прихода, чем у отраженных помех. Таким образом, дефектные эхо-сигналы имеют очень низкую корреляцию с помехами реверберации.Наша цель — устранить помехи от реверберации без значительного ослабления дефектных эхо. С этой целью мы используем высокую энергию и низкую корреляционные свойства реверберационных помех по отношению к дефектным эхо.

Для моделирования помех реверберации мы собираем независимые измерения помех, из разных участков здоровой копии материала со слоем, где — вектор измеренного сигнала, состоящий из временных отсчетов и обозначающий транспонирование матрицы.Эти измерения сохраняются в матрице как

При отсутствии дефектных эхо эти измерения содержат только помехи от реверберации и шум. Чтобы учесть локальные задержки реверберации, мы расширяем эти измерения на основе модели возмущений на основе сдвига [14]. По сути, все векторы измерений сдвигаются на целое число отсчетов как вверх, так и вниз, вплоть до максимальной потенциальной задержки. Поскольку ультразвуковые сигналы обычно дискретизируются с гораздо большей частотой, чем частота Найквиста, сдвига на целочисленные отсчеты будет достаточно для представления всех возможных локальных задержек.Со сдвигом во времени расширенный набор измерений становится

где — исходная матрица измерений, сдвинутая на выборки. Размер расширенного набора данных — с. Предполагаемая ковариационная матрица расширенного набора равна

где представляет ковариационную матрицу препятствий, представляет ковариационную матрицу аддитивного белого гауссовского шума (AWGN) и обозначает единичную матрицу. Матрица разлагается на различные спектральные компоненты с использованием разложения по собственным значениям

где обозначает m -е собственное значение в упорядоченном наборе () и обозначает соответствующий собственный вектор.Первые собственные векторы принадлежат подпространству помех, тогда как остальные собственные векторы принадлежат подпространству шума. Поскольку размер подпространства препятствий неизвестен априори, необходимо применять методы выбора порядка модели. Найденные в литературе методы, основанные на анализе тенденций собственных значений, такие как разности () или отношения () собственных значений, не всегда дают удовлетворительные результаты. Мы используем теоретические критерии информации, такие как информационный критерий Акаике (AIC) и минимальная длина описания (MDL) [15].AIC представлен как

где обозначает количество измерений в расширенном наборе данных. Точно так же MDL задается как

Подпространство препятствий определяется как порядок модели, который минимизирует AIC или MDL. После определения порядка модели подпространство препятствий формируется из первых доминирующих собственных векторов, то есть

Удаление помех выполняется путем проецирования принятого сигнала (A-сканирование) на ортогональное подпространство помех для получения сигнала с усилением дефектов, то есть

2.2. Удаление помех с помощью вычитания фона

Для сравнения рассматривается удаление помех с помощью вычитания фона. Поскольку имеется набор эталонных измерений для помех от реверберации, можно использовать методы вычитания фона для удаления помех. Для этой задачи мы выбираем наиболее подходящий сигнал из набора расширенной матрицы измерений, к текущему измерению y и вычитаем этот сигнал из y . Результаты представляют собой наилучшую возможную производительность, которая может быть достигнута с помощью техники вычитания фона.В этом случае индекс опорного сигнала наилучшего совпадения — это тот, который максимизирует нормализованный коэффициент корреляции с y, , то есть

где обозначает -й столбец матрицы расширенного набора данных. Удаление беспорядка с использованием вычитания фона затем выполняется как

где скаляр в квадратных скобках представляет собой оценку наименьших квадратов амплитуды опорного сигнала наилучшего согласования.

2.3. Удаление помех с помощью прогнозирующей деконволюции

Для сравнения, метод прогнозирующей деконволюции [3, 4] также рассматривается для удаления помех от реверберации.Этот метод широко используется при обработке сейсмических сигналов для подавления реверберации, вызываемой верхним слоем земли [7]. Метод основан на фильтрации с линейным предсказанием и использует повторяющиеся паттерны реверберации. Образец реверберации прогнозируется на основе прошлых выборок данных. Метод требует знания запаздывания предсказания (то есть периодичности реверберации), а также длительности импульса, чтобы установить порядок предсказывающего фильтра и длину фильтра ошибок.В этой статье мы реализовали методику, основанную на процедурах, изложенных в [4].

3. Удаление помех на основе измерений матрицы датчиков

3.1. Удаление помех

Когда сцена только с помехами недоступна, подпространство помех, используемое для удаления помех, должно быть построено на основе данных, которые измеряются при наличии сигналов дефектов. Следовательно, следует проявлять осторожность, чтобы не включить сигнал дефекта в подпространство помех. С этой целью мы рассматриваем массив элементов K , состоящий либо из физически присутствующих преобразователей, либо сформированный посредством синтеза апертуры, который измеряет интересующий материал через реверберирующий слой, как показано на рисунке 1.Сигнал, полученный на каждом датчике, можно записать как